井下ø550 mm 超大直径煤层孔钻进技术装备及工程应用

孙永新

(山西天地煤业有限公司王坡煤矿,山西 晋城 048021)

瓦斯灾害是煤矿主要灾害类型之一,严重制约着矿井的安全高效生产。近年来,随着矿井采掘深度、采掘强度的增加,矿井瓦斯涌出量逐渐增大,特别是采空区瓦斯异常聚集与涌出,极大增加了工作面瓦斯治理的难度,实现采空区瓦斯高效抽采是高瓦斯及煤与瓦斯突出矿井瓦斯治理的关键[1-4]。

2016 年颁布的《煤矿安全规程》规定:采煤工作面严禁设置专用排瓦斯巷,这对于采用U 型通风系统工作面通风瓦斯管理提出了更高的要求。实践表明:针对U 型通风的采煤工作面,利用临近工作面巷道布置横川预埋抽放管进行瓦斯抽采是采空区瓦斯治理的有效举措[5-8]。但横川施工存在工程量大、施工周期长、维护成本高等缺点,采用超大直径钻孔替代横川施工,实现“以孔代巷”瓦斯抽采是降低施工成本、缩短施工周期、提高抽采效果的重要技术措施,研发超大直径螺旋钻进钻机是煤层超大直径钻孔成孔的关键。黄光利等[9]采用ZDY-6000 型全液压坑道钻机在白芨沟煤矿施工完成了孔径ø500 mm 的超大直径钻孔,先导孔直径94 mm,然后按照ø153 mm→ø193 mm→ø250 mm→ø300 mm→ø350 mm→ø500 mm 扩孔级序逐级扩孔至ø500 mm。李飞[10]、汪开旺[11]等采用ZDJ10000L 型全液压坑道钻机在天地王坡煤矿、五阳煤矿施工完成了孔径500 mm 的超大直径钻孔,研究形成了超大直径钻孔施工工艺流程,有效降低了煤层回采期间上隅角瓦斯浓度。许超[12]、王鲜[13]等采用ZDY12000 型全液压坑道钻机在成庄煤矿施工完成了孔径ø650 mm 煤层钻孔。

上述超大直径钻孔施工过程中,也暴露出煤层超大直径钻孔施工存在以下技术难题:①超大直径钻孔直径≥500 mm,施工工况要求钻机输出扭矩大、给进和起拔能力强,然而当前常规钻机回转扭矩一般较小,排渣能力受到一定限制,实际施工中很难达到设计孔深,施工效率也很难得到保证;② 受巷道狭窄作业空间限制,要求钻机尺寸尽可能缩小,同时由于运输巷道内一般布置有运输皮带,施工超大直径瓦斯抽采钻孔时,钻机需具备跨皮带施工能力,现有钻机不能满足跨皮带施工的工况要求;③由于超大直径钻孔施工配备的钻杆直径大、重量重,采用人工加卸钻杆存在劳动强度大、安全性低等缺陷;④ 超大直径钻孔施工过程中,势必产生大量钻渣,及时清理钻场煤渣是连续施工的保障,而人工清理劳动强度大、效率低;⑤ 采用多级扩孔工艺施工超大直径煤层孔效率低。针对上述情况,笔者提出研制一款外形尺寸小、回转扭矩大并具备跨皮带施工能力的松软煤层大直径螺旋钻进钻机,并对钻机的关键零部件进行了创新设计,开发了配套的超大直径钻孔成孔工艺技术,为超大直径煤层钻孔施工提供了技术装备支撑。

1 总体方案设计

根据超大直径钻孔施工的特点,宜采用主机和泵站分体式的布局,且单体外形尺寸要求尽可能小。主机和泵站均采用履带式结构,方便井下搬迁。主机主要功能是执行钻进施工,由给进装置、机械臂、操作台等组成。泵站主要功能是为主机提供液压动力,由电机泵组、油箱、电磁起动器、散热器等组成[14-15]。

1.1 钻机主机

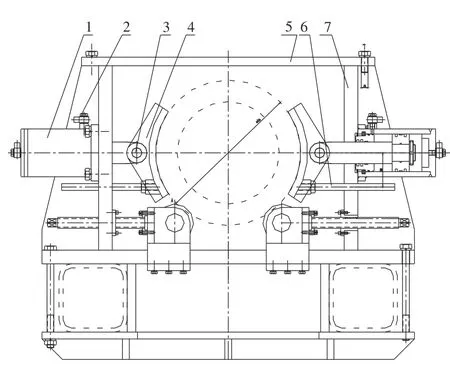

钻机主机主要由车体平台、给进装置、调角装置、稳固装置、操作台、机械臂等组成,如图1 所示。给进装置中包含有动力头、夹持器和给进机身。为施工时方便观察孔口情况,操作台设计在机身平台最前方。根据钻场施工要求,履带行走方向与钻孔施工方向垂直,履带车体与履带底盘间设置有回转支撑。行走驻车后,车体平台可相对履带进行90°旋转,调节完成孔位后稳固上下支撑。由于大螺旋钻进过程中机身受到钻具的反作用力大,在机身前后端设计了辅助支撑。施工时,辅助支撑顶紧巷道两侧煤壁,增强钻机稳定性。机械臂设置在机身一侧,机械臂伸出后可在车体平台外侧吊装钻杆,机械臂收回后钻杆处于动力头与夹持器之间,方便上卸钻杆。

图1 钻机主机结构Fig.1 The structural diagram of drilling rig

1.2 泵 站

泵站是钻机的动力源,其动力大小直接决定钻机的能力强弱。泵站主要由电机泵组、油箱、冷却器、电磁起动器和车体平台等部件组成,如图2 所示。电机泵组和油箱采用两列并排式布置,减小了泵站长度方向的尺寸。油箱与电机泵组之间的吸油管中安装了截止阀,在进行油泵更换时可将截止阀截止,减少液压油损失。松软煤层钻进过程中,巷道内煤尘较大,为保证液压系统清洁,在油箱上还安装了吸油滤油器、回油滤油器、空气滤清器等过滤组件。油箱内放置磁铁,对系统管路中排出的铁屑进行吸附,防止再次进入液压系统。油温计和液位计安装在油箱上醒目位置,便于观察油温和液位情况。泵站输出的高压油经高压胶管连接到主机,最大限度减少了主机和泵站之间胶管数量。高压胶管外侧套装钢丝网,防止胶管在地面拖拽时磨损。

图2 泵站结构Fig.2 Pump station

1.3 主要性能参数

根据松软煤层特点和大直径螺旋钻进施工的要求,钻机主要设计参数详见表1。

表1 钻机主要设计参数Table 1 The main parameters of drilling rig

2 关键部件设计

2.1 机械臂

大直径螺旋钻进钻机使用的钻杆直径和重量大,利用人力进行上卸钻杆需要多人协作且安全性也无法保障。机械臂是用来吊运钻杆的重要部件,采用直角坐标系式的运动轨迹,完成钻杆的起吊、搬运、归位3 个动作。机械臂主要由举升组件、水平轨组、吊钩机构、多组油缸等组成,如图3 所示。通过控制多组油缸的伸缩,实现不同动作,在举升组件中举升油缸的作用下实现整体举升。水平轨组在水平油缸的作用下可实现吊钩机构的水平运动,将钻杆运送到指定位置。吊钩机构由一组定滑轮、钢丝绳组和吊钩组成,吊挂好钻杆后在举升组件的配合下实现钻杆在竖直方向的起吊。

图3 机械臂结构Fig.3 Robotic arm

2.2 动力头

动力头主要用于向钻杆传递扭矩,并在给进油缸的带动下完成旋转钻进动作。在松软煤层中施工超大直径钻孔时,动力头带动螺旋钻杆旋转在螺旋叶片的作用下将煤渣从钻孔内排出,因此需要动力头具有足够的扭矩,故采用双马达驱动动力头转动以达到设计扭矩。动力头主要由马达和变速箱构成,变速箱内部设置一级减速机构,由2 个主动齿轮和一个被动齿轮组成,主动齿轮由油马达直接驱动,被动齿轮带动动力头中心轴转动,如图4 所示。由于被动齿轮分度圆直径不宜过大,一级减速机构减速比又较小,因此选用低转速大扭矩马达。动力头中心轴与钻杆连接方式采用外六方插销式结构,钻进过程中若发生塌孔埋钻事故,动力头可反向旋转将钻杆从孔内退出。

图4 动力头结构Fig.4 Power head

2.3 夹持器

大直径螺旋钻杆与孔壁的摩擦力较大,即使进行一定范围内的倾角钻孔,也不需要较大的夹紧力来夹持孔内钻具。螺旋钻杆普遍采用六方插接式结构,在卸钻时不需要夹持器承受较大的反扭矩,夹持器夹紧力过大反而容易损伤螺旋钻杆叶片。大直径螺旋钻杆夹持器的主要作用在于保持孔内钻杆与动力头中心孔对中,方便加卸钻杆。夹持器由油缸、接头体、销轴、卡瓦组、连接板等组成,由油缸控制夹持器的开合,通过控制进入油缸液压油的压力来控制夹持力的大小,如图5 所示。夹持器卡瓦与油缸的连接点设置为铰接结构,这种结构具有自动对中功能,尤其适合插接式螺旋钻杆使用。

图5 夹持器结构Fig.5 Retainer

2.4 操作台

操作台分为主操作台与副操作台。主操作台可水平回转调整,便于操作时观察施工情况;副操作台位于钻机右侧中间靠后的位置,操作时便于观察钻机稳固情况。主操作台上安装先导阀,分别控制钻机回转、钻机给进、夹持器开合、起重机的回转、升降、伸缩、收放绳。安装先导阀的操作台使得操作更加简便,可实现多种方式操作。副操作台上安装了多路换向阀,用来实现钻机支腿稳固、前顶稳固、后顶稳固和钻机调角。

3 工程应用

3.1 矿井概况

王坡煤矿位于山西省晋城市,矿井属于高瓦斯矿井,主要开采煤层3 号、9 号、15 号煤,目前开采3 号煤层,生产能力300 Mt/a,井下布置2 个综采工作面。3307 工作面位于三采区北翼,为3314 工作面的接替面。采用U 型布置通风方式,长壁采煤法,综采放顶煤采煤工艺。工作面推进长度约1 521 m,开切眼长183 m,工作面底板高程为+495~+525 m。根据周边钻孔和邻近工作面揭露情况分析,该工作面煤层厚度5.15~5.76 m,平均煤层厚度5.5 m。煤层结构简单,含夹矸0.1 m。直接顶板为黑色泥岩,泥质结构,基本顶为灰黑色–灰白色细砂岩、粉砂岩交互层。煤层倾角2°~10°,平均6°。煤层瓦斯含量8.53~10.44 m3/t,煤层节理裂隙发育、结构破碎,坚固性系数0.30~0.55,透气性系数0.071 m2/(MPa2·d)。

3.2 钻孔设计

钻孔施工从3307 回风巷距切眼30 m 处开始沿回风巷道走向布置,钻孔间隔10 m。孔径为ø550 mm,方位上垂直于巷道走向施工,开孔高度1.5 m,具体钻孔设计参数见表2。

表2 超大直径钻孔参数Table 2 Parameters of super large diameter borehole

3.3 钻进工艺

采用研制的ZDY15000LP 全液压履带式钻机,在王坡煤矿3307 工作面开展了超大直径钻孔钻进试验及工程应用。采用常规回转钻进工艺,利用钻机动力头驱动大直径螺旋钻杆回转,从而带动钻头切削破岩。

为提高钻孔施工效率,在保证钻孔施工安全前提下,提出采用“先导孔+二次扩孔”成孔工艺。即首先采用ø165 mm 钻头、ø110 mm 钻杆施工先导孔。先导孔施工完成后退钻,向钻孔内插入导向头,并连接ø550 mm 大直径扩孔钻头,配套采用ø426 mm 大螺旋钻杆进行扩孔钻进,钻具组合如图6 所示。

图6 扩孔钻具组合Fig.6 Schematic diagram of reaming bottom borehole assembly

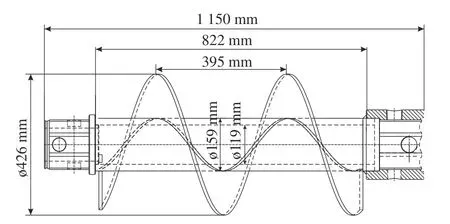

ø550 mm 大直径扩孔钻头设计为五翼锥形刮刀结构,既有利于钻头切入煤层,又有利于大量煤屑排出,实物如图7 所示。ø426 mm 大螺旋钻杆采用螺栓连接,杆体长度为822 mm、外径159 mm,如图8 所示。螺旋翼片采用高强度钢材,螺距395 mm,螺旋叶片连续焊接在杆体上,两端焊缝均匀,排渣能力强。ø426 mm大螺旋钻杆螺距内体积大于单位时间内ø550 mm 钻头最大切削量,排渣能力强,满足连续高效排渣需要。

图7 ø550 mm 大直径扩孔钻头Fig.7 ø550 mm large diameter reaming bit

图8 ø426 mm 大螺旋钻杆结构Fig.8 ø426 mm large spiral drill pipe

ø550 mm 大直径扩孔钻头扩孔钻进过程中,前端导向头沿着先导孔前进,使超大直径钻孔轨迹与先导孔保持一致,可有效提高超大直径钻孔终孔精度。二次扩孔施工完成后,下入ø426 mm 护孔管,最后进行注浆封孔。

3.4 施工效果分析

施工过程中,履带行走方向沿巷道方向布置,主机进行90°旋转,垂直3307 工作面回风巷道方向开孔。前后支撑柱分别顶紧巷道两侧煤壁,整体稳固良好,钻进过程中未发生钻机移位现象。主机采用跨皮带结构设计,钻进过程中的煤渣直接落于皮带之上,解决了大直径钻孔清渣工作量大的问题。机械臂吊装钻杆,很大程度上减轻了工人劳动强度,提高了施工效率。钻进过程中产生的钻渣通过转载机和带式输送机运输,钻杆旋转时螺旋叶片往外运送的钻渣掉落到孔口下方安装的转载机内,然后通过带式输送机运到主运输皮带上,这极大减轻了清渣压力。

王坡煤矿煤体结构碎软,易塌孔、掉块等不利因素影响产生大量煤渣,钻孔施工过程中充分利用钻机大扭矩输出和大直径螺旋钻杆“机械输送”的特点,强化孔内排渣,有效避免孔内钻渣大量堆积,保证了超大直径煤层钻孔施工顺利进行。在3307 工作面共施工大直径瓦斯抽采钻孔17 个,累计进尺583 m,钻孔施工共计30 d,单孔成孔班次由以前的6 个班次下降至4~5 个班次,综合施工效率提高20%。

4 结论

a.研制了ZDY15000LP 超大直径孔钻机,钻机主机和泵站采用分体式的设计,减小了单体外形尺寸,增加了钻机在煤矿井下的机动性。

b.钻机扭矩大、给进行程长,适合进行大直径螺旋钻孔施工,具备ø550 mm 超大直径孔钻进能力;采用机械臂辅助钻具与护孔管安装,操作方便,减轻了辅助加杆与下放套管劳动强度,整体提升了施工效率。

c.开发了基于“先导孔+二次扩孔”的超大直径钻孔成孔工艺,并研制了超大直径钻孔施工配套的大螺旋钻杆和大直径扩孔钻头,通过现场试验及工程应用验证了所研制钻进装备的可靠性和稳定性。