风力发电机组远程状态监测系统的设计

苏继恒 冉 涛 党舒俊

(1.绥化学院电气工程学院 黑龙江绥化 152061;2.国网河南省电力公司郑州供电公司 河南郑州 450006)

风能作为一种无污染、可再生的清洁能源,因其储量巨大,利用相对方便,受到了很多国家的青睐。在相关政策的支持下,我国风电产业迅猛发展,并取得了巨大成就。目前,无论从技术上还是从产业规模上,我国的风力发电产业都已处于世界前列水平。中国的风电产业持续发展,也带来了一些问题,由于风资源受到环境因素的限制,风场多数远离城市,处于山地、草原和沙漠环境之中,大风、暴雨和热干扰等恶劣天气极易影响发电机和电力电子器件等风力发电机组的设备。在这种情况下,风力发电机组的各种故障容易发生,主要体现在叶片、齿轮箱、主轴承、发电机等部件。如果风机发生故障,可能使其工作效率低下,不仅造成长时间停机影响电网,甚至会造成设备失灵进而引发严重的环境污染和人员伤亡事故。

因此,为了确保风力发电机组稳定、可靠的运行,本文研究设计了一种风力发电机组状态监测系统,该设计不仅可以监测机组各部件的状态,及时检测出机组故障,提醒工作人员采取措施解决故障,保证设备安全。而且降低了运行与维护的成本,对风电产业的发展有着积极的意义。

一、系统的硬件设计

(一)系统设计原理。如图1所示,系统由数据检测部分、数据处理部分和上位机组成。数据采集部分利用应力、加速度、温度和霍尔等传感器获得风机叶片损伤、齿轮箱振动、润滑油温度和发电机转速等信息;数据处理部分则利用MSP430单片机作为核心控制器来处理、储存和显示所采集到状态信息;数据通过ZigBee模块传给上位机,上位机端接收实时数据;上位机将接收的数据进行管理、分析后,如有异常情况则进行报警处理。

图1 系统原理框图

(二)数据检测部分。

1.叶片损伤检测电路。结合风力叶片的实际情况,采用应变片电阻来检测风力发电机叶片的状态。由于叶片结构简单,只需测量表面应力变化就可判断叶片情况,而电阻式应变片的电阻值随受力大小的变化而变化,且测量方法简单,无需复杂算法,因此以电阻式应变片来检测出叶片的形变和磨损情况。

选取的应变片型号为BF-1K,电阻值为1000±0.1欧姆,灵敏系数Ks=2.0±1%[1]。该应变片还具有自补偿功能,能够较好的避免温度变化所产生的阻值漂移;工作温度范围广,能适应风力发电机组复杂多变的工作条件。由于叶片受力形变所引起的应变片阻值变化非常微小,为获取该传感器的信号需要运用电桥电路使其扩大,如图2所示。

图2 叶片损伤检测电路

2.齿轮箱振动检测电路。为了对齿轮箱各部件的振动情况进行检测,必须选择一种高效、可靠的传感器检测方法,尽快发现齿轮箱可能存在的故障,故采用加速度传感器来检测齿轮箱各部件的振动情况。

如图3所示,选取加速度计的型号为ADXL335,该加速度计可以测量倾斜测量中的静态重力加速度,以及振动导致的动态加速度。加速度计内部的关键部件为差分电容,其由独立固定板和运动质量块组成。当测量加速度时,传感器被固定在被测物体上面,物体的振动使加速度计相对运动,运动质量块发生偏转,导致差分电容失衡,从而输出模拟电压信号。特别适合齿轮箱这种对响应速度要求较快的场景。

图3 齿轮箱振动检测电路

3.润滑油温检测电路。铂热电阻是一种正温度系数的热敏电阻,其阻值会随着温度的升高而逐渐变大,可以利用铂热电阻组成测温电路。如图4所示,选取铂热电阻的型号为PT100,铂热电阻PT100在0℃时,阻值为100Ω,其温度范围为-200℃~650℃[2]。由于温度与其阻值的关系近似为线性,可以通过测量PT100的阻值,计算得出齿轮箱润滑油温。

图4 润滑油温检测电路

4.转速检测电路。由于风力发电机的工作环境密闭,没有明显光亮,容易产生灰尘,而霍尔传感器为非接触式测量,能在大部分场景中保持良好的工作状态,故选择霍尔传感器来测量发电机的转速。测速方法是将4小块5mm×4mm×2.5mm的钕铁硼C号磁钢(两极周围磁感应强度大约为2500高斯)均分固定在转盘上,再把转盘固定在被测发电机的转轴上,把霍尔传感器放置于磁体的边缘处,距离约为4mm或5mm[3]。

如图5所示,传感器选择为ALLEGRO公司生产的A04E型开关霍尔传感器。当转轴开始转动后,没有磁钢时A04E输出高电平脉冲的时间为TH,有磁钢时A04E输出低电平的时间为TL,利用MSP430F149单片机的定时器捕获功能,采用电平变换捕获的工作方式,即可测量脉宽周期。

图5 转速检测电路

5.发电机电压检测电路。如图6所示,以A相电压检测电路为例,因为一般大型的风力发电机组额定线电压为690V,故采用DVDI-001M卧式穿芯电压电流通用互感器,为了防止电压瞬时值过大对电路造成损害,在互感器后增加了一个压敏电阻10D821K,当电压低于压敏电阻阈值时,流经电流极小,相当于阻值无穷大;当电压超过阈值时,流过它的电流激增,相当于阻值无穷小,可以吸收多余的电流来保护电路[4]。

图6 发电机电压检测电路

6.发电机电流检测电路。如图7所示,同样采用DVDI-001M卧式穿芯电压电流通用互感器,作电流互感器使用时,为了防止电压瞬间过大对电路造成损害,在副边也增加了一个压敏电阻MVR1206-120G[5]。

图7 发电机电流检测电路

(三)数据处理部分。

1.单片机最小系统电路。控制器选取TI公司生产的16位MSP430F149单片机。其最小系统电路由MSP430F149单片机、时钟、复位电路和JTAG接口电路等部分组成,具体电路如图8。

图8 MSP430F149最小系统电路

2.数据存储电路。由于SD卡具有大容量、高性能、安全等特点,故选择其作为数据储存的核心。SD卡共支持三种数据传输模式:SPI(串行外设接口)、1位SD模式和4位传输模式[6]。本设计使用SPI模式的SD卡进行数据储存,储存容量可达32GB以上,最高通信速度可达18Mbps,每秒可传输数据2M字节以上,能够较好的满足设计要求,具体电路如图9所示。

图9 数据储存电路

3.按键电路。按键电路如图10所示,按键主要完成了对叶片状态、发电机转速、润滑油温度、齿轮箱振动、端电压和电流的设置和查询的功能。其中K1的功能为参数设置,K2的功能为显示,K3的功能为查询,K4的功能为停止。

图10 按键电路

4.显示电路。具体显示电路如图11所示,采用OCM12864液晶屏显示系统检测数据。其电源电压+3.0~+5.5V,本文采用+3.3V供电;内置电压转换电路,无需外设电路;分辨率为128×64,内置汉字字库,2MHz刷新频率;通讯方式串行、并口可选,本文采用串口通讯;工作温度0℃~55℃,存储温度-20℃~60℃。

图11 显示电路

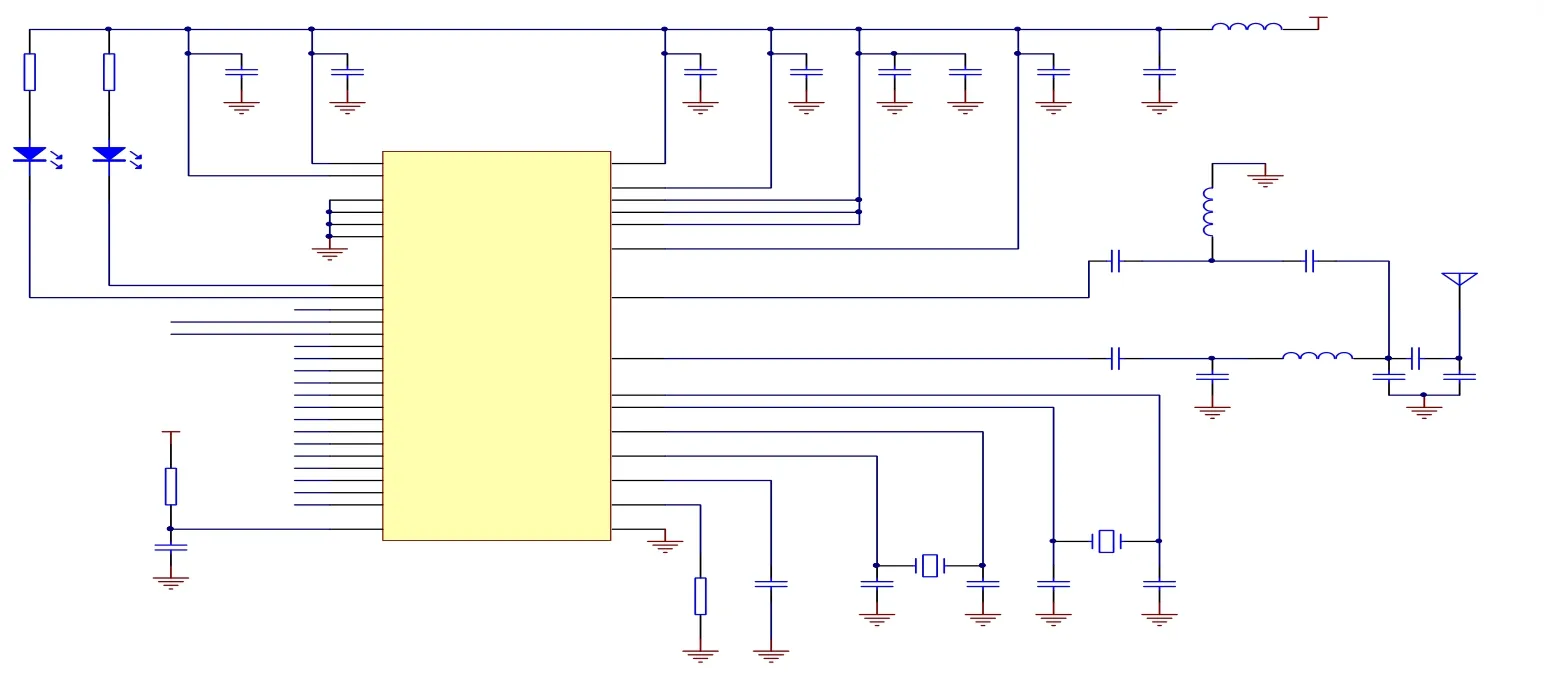

5.ZigBee数据收发电路。如图12所示,本设计采用CC2530F256为ZigBee模块的核心控制器,采用增强型的8051单片机内核,具有极高的接收灵敏度和抗干扰性能的特点[7]。CC2530F256包含5路DMA(直接存储器访问)、基于IEEE802.5.4协议的MAC定时器和通用定时器、8路可配置分辨率的12位ADC、21个通用I/O端口、IEEE802.15.4兼容无线收发器等部分,能够很好完成网络的数据交互。

图12 ZigBee数据收发电路

二、系统软件设计

(一)单片机程序设计。如图13所示为系统的主程序流程图。首先,对系统进行初始化参数设置;其次,检查传感器等设备是否正常,如果有传感器未响应或工作不正常,系统将自动计数并重新设置工作参数[8];当再次确认故障发生时,系统报警并通过ZigBee模块传送至上位机;如果传感器正常,单片机运行数据采集、储存、显示和ZigBee收发子程序,完成整个系统的运转。

图13 主程序流程图

(二)上位机监测软件设计。根据系统结构,采用LabVIEW软件设计了系统的上位机监测界面,监测风力发电机组的部分参数,通过对这些参数的监测,使工作人员能更加直接对风力发电机组的状态进行分析和研究[9]。软件主要由登录界面、风机选择界面、数据监测界面和数据传输界面等部分组成。其中数据传输界面程序图,如图14所示[10]。

图14 数据传输程序图

如图15为数据传输界面的前面板,工作人员可以通过此界面调试设备,查看串口输出、串口输入、传感器数据和传输错误原因[10]。平时此界面不显示,只有设备出现故障时,工作人员可以查看。

图15 数据传输界面前面板

三、测试结果

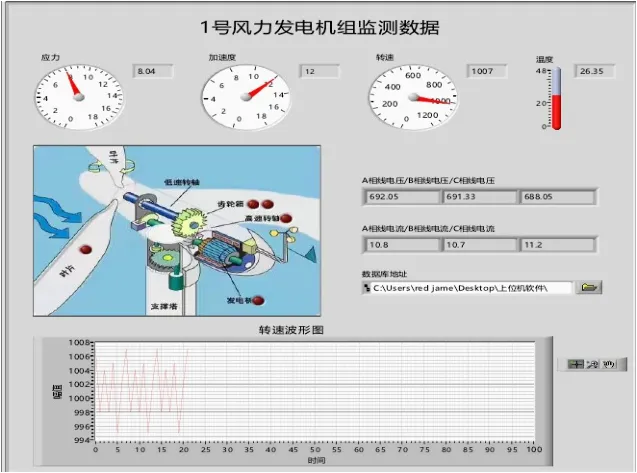

上位机界面的显示结果如图16所示,主要是由参数显示功能、故障报警功能、转速波形显示功能等部分组成。通过参数显示功能,用户可以在远程计算机上获取风力发电机组的运行状态,当机组实测运行参数超过设定的报警值时,界面中的报警灯会开始报警;界面中还包含转速波形显示功能,可对发电机转速波形图进行实时监控,在波形图右侧配有图形工具面板,用户可以对波形图进行放大、缩小和量程变换;上位机界面还具有Excel(电子表格)输出功能,方便用户对数据进行分析和运算。

图16 数据监测结果

四、结论

随着风力发电产业的快速兴起和迅猛发展,风力发电机组的状态监测技术也开始逐渐被世界各国所重视,本文针对风力发电机组的实际情况,设计了一种采用ZigBee技术的风机状态监测系统。该系统由采集传感器、单片机最小系统、ZigBee模块和上位机监测界面等部分组成。通过对风力发电机组运行状态的监测,使工作人员更好的对风力发电机组状态进行分析和评估,从而保证设备安全。

虽然设计较好的完成了风力发电机组部分参数的状态监测,但由于实验环境条件的限制,距离真正工程化仍有部分差距,未来可以考虑升级控制核心,采用更加高级的处理器控制系统的运行,并搭载嵌入式操作系统对数据进行更加快速和灵活的处理;上位机界面则可通过更加专业的前端设计软件完善系统结构。