基于数字化测试技术的CVD刀具精车45钢的工艺参数优化*

王 胜 , 陈翔飞 , 陈 聪 , 陈建新 , 周明安 , 郑志谊

(1.衢州职业技术学院机电工程学院,浙江 衢州 324000;2.浙江赫科智能装备有限公司,浙江 衢州 324000)

0 引言

45钢具有良好的冷热加工性能与机械性能,因此被广泛应用于制造强度高、形状复杂的数控加工领域。其在数控加工过程中存在表面质量低、切削热高等问题[1-2]。目前数控加工针对硬铝合金、模具钢等材料的加工研究较为普遍,如庞俊忠等[3]研究了高速铣削和高速车削对淬硬钢的切削力的影响,分析了切削用量的改变导致切削力变化的原因。高超等[4]通过灵敏度分析和工艺参数的区间优化,验证了粗糙度理论预测模型的准确性。唐林虎等[5]对干式硬态车削淬硬钢进行试验研究,揭示了切削速度对切削力和切屑形态的影响规律。付涛等[6]分析了车削和铣削精加工的应力分布情况,并根据应力分布情况实现了加工质量的优化。程耀楠等[7]对车削环境下的高强度钢的表面质量

等方面进行了综合比对,得出了最优的加工工艺参数。综上所述,国内外学者主要针对某金属表面的单项质量表征和内部组织结构变化进行研究,未涉及刀具涂层对加工表面质量的影响优化研究。鉴于此,本文主要针对CVD涂层刀具在车削45钢时工艺参数对加工表面质量的影响与优化进行研究。

1 精车45钢切削机理

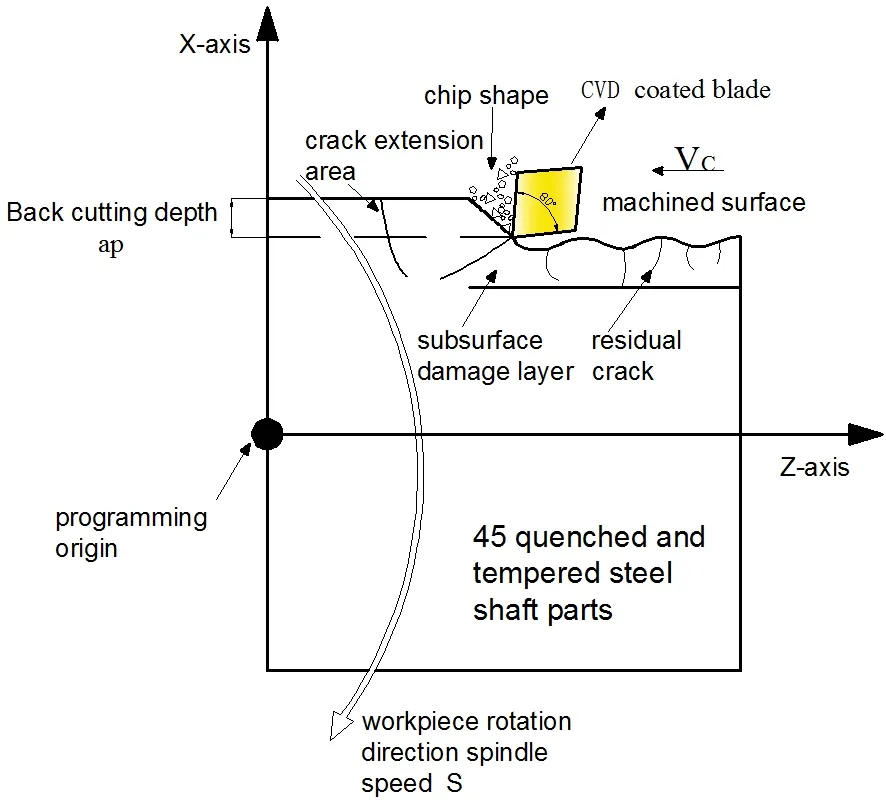

数控车削过程沿切削方向上45调质钢材料切屑断裂过程如图1所示。

图1 45调质钢切屑断裂过程

由图1可知,待去除层切屑形态表现为断裂与破碎的综合形态,主要经历了切屑萌生和断裂切削的过程,被切削的钢体材料在CVD涂层刀具的作用下,工件与切削刃进行挤压与切除过程中,自然形成切削断裂与微裂纹状态。随着工件与切削刀具持续进行相互挤压与切削运动,切削断裂前段应力强度因子超出了45调质钢可承受的断裂值时,细小的微裂纹便聚集形成主体裂纹并向待加工表面的前下方扩展,随着工件表面裂纹的集聚,最终扩展至已加工表面形成一定曲面的凹坑,从而影响工件表面的加工质量[8]。

2 试验

2.1 试验材料

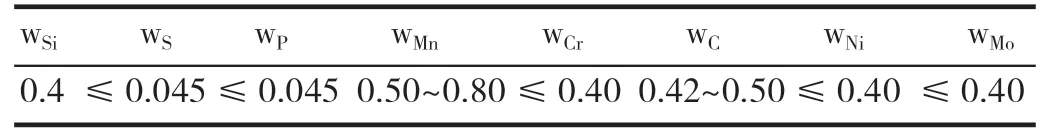

采用φ45 mm的45钢毛坯件,其主要成分如表1[9]所示。

表1 45钢主要化学成分(质量分数,%)

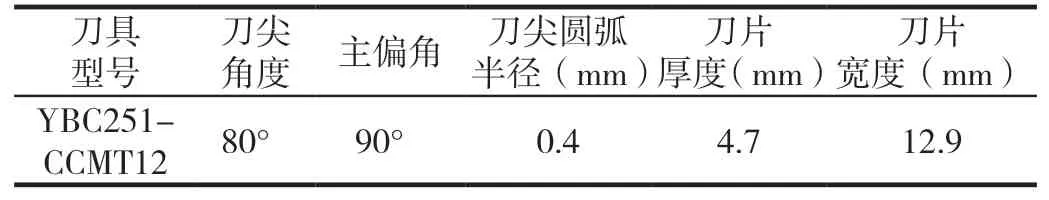

车削试验刀具,采用特定品牌新型涂层CCMT120404-HFYBC151硬质合金机夹车刀具,刀具几何参数如表2所示。

表2 刀具的几何参数

2.2 试验方法

数控车削加工试验如图2所示,机床选择FANUC车削中心(DL-25MH)进行精车加工,刀具选用特定品牌CVD涂层进行切削,车削试验全程采用干式切削法进行。

图2 数控车削加工试验图

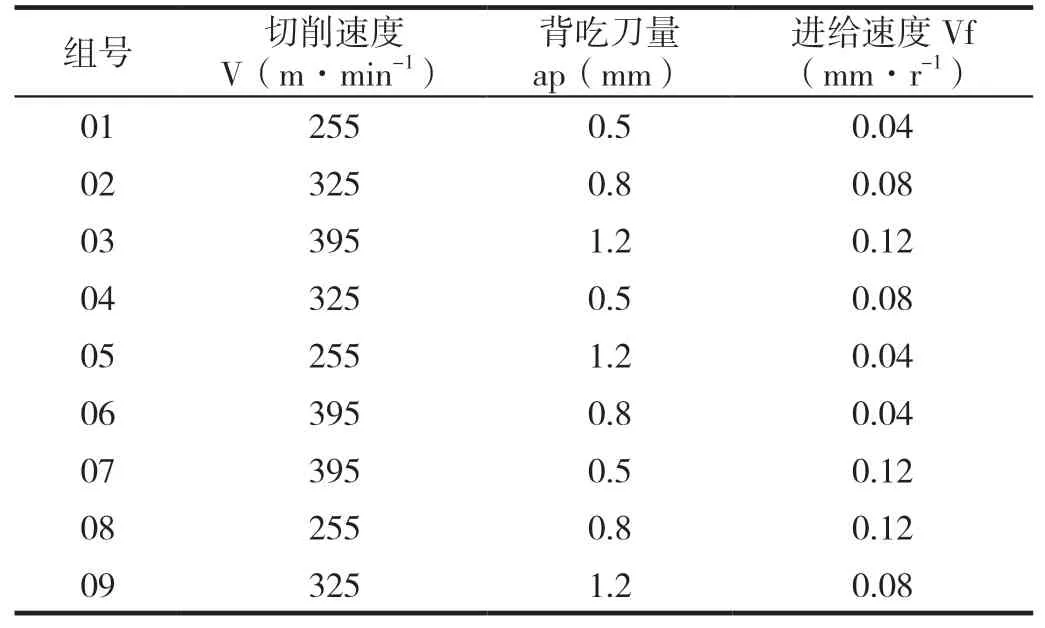

精车削工艺参数如表3所示,在经验参数范围内,研究分析不同工艺参数组合对45钢车削表面质量、切屑形态等方面的影响规律,优选出表面质量最高的加工工艺参数组合,以最佳表面质量工件为研究对象,深入分析CVD涂层刀具车削45钢材料的综合性能[10]。

表3 精车削工艺参数

3 结果与分析

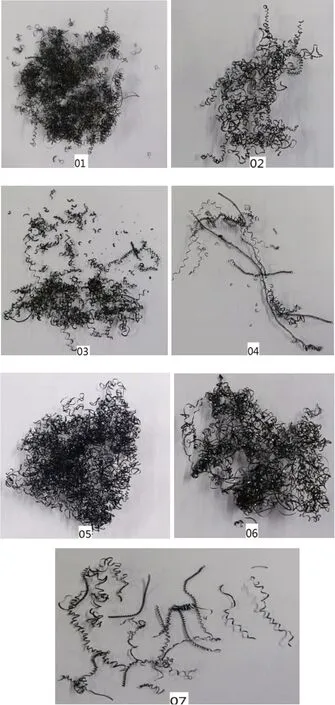

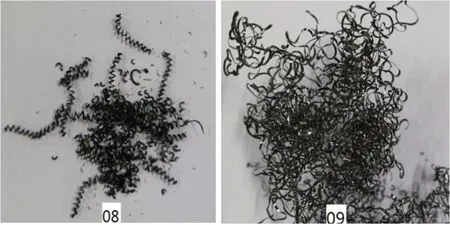

CVD涂层刀具对45钢进行精车削试验,观察其切屑宏观形态,如图3所示。不难发现,正交试验编号为01、02、03的三种切屑形态中,当Vf由0.04 mm·r-1增至0.12 mm·r-1时,切屑形态由细丝状变为弹簧状,且表现为细小断裂的分开趋势,此切屑形态车削加工中应予以避免。进一步观察03、07、08号切屑形态,其在9件切屑形态中的表现均匀分布,表现为弹簧状切屑,且车削过程平稳,加工性能良好。03、07、08号参数的进给速度Vf均为0.12 mm·r-1,由此可知当Vf=0.12 mm·r-1时45钢的切屑形态最佳[11-13]。

图3 工艺参数对切屑宏观形态的影响

4 结论

用特定品牌CVD涂层刀具精车45钢工件时,获得的精车削最佳工艺参数为切削速度V=395 m·min-1、进给速度Vf =0.12 mm·r-1、背吃刀量ap=0.5 mm。该参数下精车45钢工件切屑形态较好。