液压支架侧护板拆装专用旋转夹抱机械手的研发及应用

李佐录

(国家能源集团宁夏煤业有限责任公司矿山机械制造维修分公司,宁夏银川 750001)

1.项目背景

近几年,随着液压支架维修量增大,液压支架维修工期也越加紧张。在支架维修作业过程中,拆装液压支架侧护板作业对后续的维修进度有着直接地影响,是决定液压支架维修进度的重要环节[1]。

在现阶段拆装液压支架侧护板时,通常使用行车吊住侧护板(软连接),员工使用撬杠、大锤等工具,缓慢的撬出或推入侧护板(拆解工艺与组装工艺相反)。

该检修方法存在的问题有:

(1)人员在顶梁上部作业,属高空作业,无法挂安全绳。

(2)侧护板用吊链、钢丝绳吊挂固定,属软连接,存在风险。

(3)拆解过程使用撬杠、牵引绳,存在较大安全隐患;拆解过程中基本上靠人力拆解,工人劳动强度大。

基于以上原因,急需设计一种机械化工装,来升级原有支架侧护板拆解工艺,提升拆装功效,提高液压支架拆装作业安全。

2.研究目标

传统的检修方法因为受到进度、安全、劳动强度的制约,无法满足现有生产需求,针对现阶段检修过程中存在的问题,结合现有设备,借助以往拆装液压支架侧护板的经验,设计制作出一种满足拆装不同规格尺寸液压支架侧护板的专用装置,用以解决传统检修方法所出现的问题具有重大意义。

目前国内外维修支架的企业,都是采用人工方法拆装顶梁和掩护梁的侧护板,员工劳动强大、效率低,存在一定程度的安全隐患。

设计一种拆装液压支架侧护板专用装置,能够使整个拆装过程实现机械化,提高工作效率是行业发展的需求和趋势,通过夹抱机械手的研究、应用,实现以下效果:设计制造一台以叉车为基本载体,利用叉车液压控制系统进行液压支架顶梁和掩护梁侧护板的拆装专用设备,实现液压支架侧护板的拆装功能。从而达到提高机械化、减员增效,解决支架侧护板拆装作业难题,降低维修成本,提高侧护板拆装作业安全性能,填补国内外机械化拆装液压支架侧护板的空白。

为了有效拆装不同规格、不同倾斜角度液压支架的侧护板,以夹持、旋转、平移、倾斜角调整4个动作为基础进行研究,主要研究内容如下:

2.1 主要实施内容

(1)采用叉车为基础,改进叉车液压控制系统,便于控制机械手对液压支架侧护板的夹持、旋转、平移、角度调整。

(2)装置采用机械手方式,利用千斤顶活塞杆调节机械手,使机械手在一定范围内来回活动,调整机械手开口大小。

(3)采用液压马达对机械手进行旋转、采用摆动千斤顶调整机械手倾斜角。

2.2 研究预期目标

(1)设计制造一台以叉车为载体,利用叉车液压系统控制专用夹抱机械手进行液压支架侧护板的拆装。机械手可在635mm~945mm来回活动夹持不同尺寸的液压支架侧护板,可实现360°旋转以及0°~90°的角度倾斜调整,以满足各类型号、不同倾角液压支架侧护板的拆装。

(2)减少作业人员:原有人工拆装需要信号指挥工1名,行车工1名、牵引人员2名、拆装人员3名,而设计发明该装置后预计只需要1名叉车工和1名指挥工即可完成工作。

(3)提高生产效率:原有人工拆装4架/d/7人,而设计发明该装置后预计机械拆装8架/d/2人,在人员减少71%的情况下,工作效率提高50%。

(4)保障安全:使用该装置避免高空作业地风险、歪拉斜吊的隐患,确保按章操作,促进规范安全操作。

(5)降低劳动强度:使用该装置避免人工使用大锤、撬杠等工具的高强度劳动作业,降低员工的劳动强度。

3.原理分析

设计一种装置,采用叉车为底盘,利用叉车动力源进行侧护板的拆解、组装。执行元件采用机械手方式,对侧护板实行硬夹持[2]。

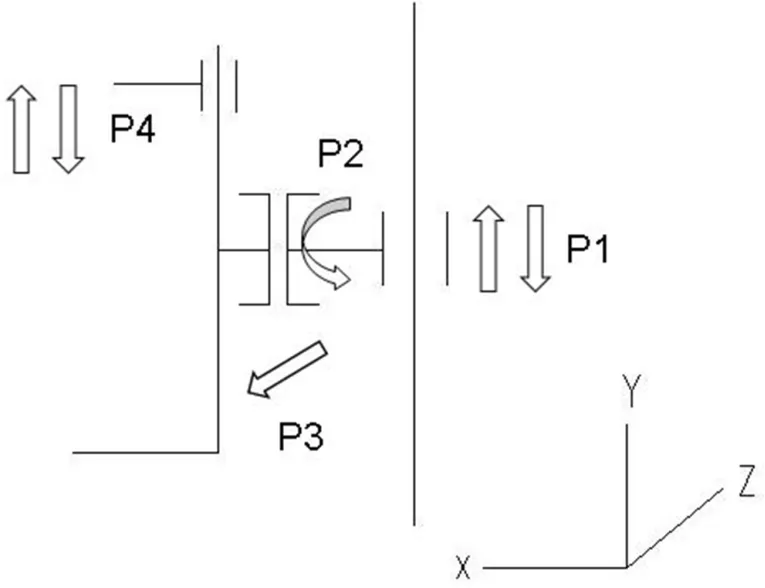

针对不同型号液压支架侧护板,设计利用千斤顶活塞杆的往复运动(P4)来调节机械手开口的大小,以适合不同截面尺寸侧护板拆装的需要。在拆解、组装过程中顶梁、掩护梁的相对位置不是水平的,存在一定的倾斜角,设计使用液压马达可以进行360°旋转(P2)、安装两件摆动千斤实现装置0°~90°倾斜角的调整(P3)。通过叉车升降(P1)调节机械手的夹持高度。图1和图2为该装置运行方式示意图和机械手构思图。

图1 装置运行方式示意图

图2 机械手构思图

具体描述:

(1)机械手夹持装置:机械手部件想要在滑道中自由滑动,必须有动力部件,设计两件夹持油缸,利用叉车液压系统,给两件油缸上下腔供液,使机械手实现夹持或释放的目的。

(2)夹持机械手:夹持机械手设计成两个独立机构,每个机构可通过滑块在滑道中自由滑行,一件机械手工件的一端设计成滑块,另一端设计成一个宽约300mm左右带凸台的U型扣板,确保通可卡住侧护板侧板,另一件机械手工件的一端同样设计成工字型滑块,另一端设计成长度约600mm左右的L型扣板,确保在叉车运行到合适位置时其可卡住侧护板顶板,利用夹持油缸使夹抱机械手的两件子件同时卡住侧护板的两端侧板时,利用叉车运行,带动侧护板整体运动,拆离或安装到顶梁或掩护梁指定位置,达到设计要求,实现应用目的。

(3)机械手滑动机构:机械手通过滑道与滑块自由滑动。将滑道设计成T型轨道槽,机械手设计为独立的两件子件,每个子件与滑道连接处设计成工字型滑块,确保左右滑动通常。

(4)旋转齿圈组件:设计一种轴承齿圈,外圈通过螺栓固定在减速器安装架上,内齿圈应可通过轴承机构自由旋转。旋转机构带动机械手安装板应可360°旋转。

(5)动力元件及旋转机构;设计一个液压马达,运用叉车液压系统马达旋转,经马达将液压能转换为机械能,马达齿轮旋转带动减速器降速输出,减速器输出轴齿轮旋转带动齿圈组件内部齿圈从动旋转。将马达、减速器、齿圈组件利用螺栓全部固定安装于可调节门架上,通过铰接销轴,一端与夹抱装置固定门架固定,另一端与倾斜油缸连接,通过调节油缸调整角度,通过螺栓将减速器与固定架固定为一体。

(6)倾斜装置:设计两件倾斜油缸,一端与固定门架相连,另一端通过铰接销与可调整门架相连。通过倾斜油缸来调整夹抱旋转机构组件,使其角度与待夹持的侧护板相适应,待夹持好部件后再通过收缩倾斜油缸,使夹持件保持安全牢靠的形态,确保安全运输。通过叉车运输到指定位置后再伸缩倾斜油缸,将部件放到指定位置。

4.关键技术或技术难点

(1)对夹抱机械手的旋转装置、马达、减速器的匹配选型及设计,对叉车的固定门架、可调节门架结构的设计及调整[3]。

(2)如何利用叉车液压动力系统、操作系统等进行设计改进,对各类阀锁的选型设计及液压管路的连接设计,确保夹抱机械手与叉车使用同一操作系统,互相不干涉。

(3)机械手对侧护板实行硬夹持时夹持方式的选择,机械手调节开口大小方式的选择,以实现不同规格型号液压支架大小不同的侧护板可使用同一装置进行拆解、组装的功能。

(4)如何使用液压马达实现360°旋转。

(5)如何利用摆动千斤,实现0°~90°调节。

5.创新点

(1)该装置利用叉车动力源对侧护板实行硬夹持,利用千斤顶活塞杆的运动来调节机械手开口的大小,使机械手可以在635mm~945mm来回运动,以适合不同截面尺寸侧护板拆解、组装的需要。

(2)利用液压马达对装置进行360°旋转,通过两件摆动千斤,实现对装置0°~90°倾斜角的调节,以满足不同倾斜角液压支架侧护板的拆装。

(3)叉车液压系统控制机械手升降,以满足不同高度的液压支架侧护板的拆装。

6.实用性

6.1 经济效益

6.1.1 降低维修成本

按1年维修1800架支架测算,该装置获直接经济效益为221.4万元。

直接经济效益(创新发明前的拆装人工费-创新发明后的拆装人工费):

创新发明前的拆装人工费(拆解人工费+组装人工费):442.8万元:

(1)拆解人工费用=1800架/4架/d×25人×8h/d×30元/h=270万元。

(2)组装人工费用=1800架/4架/d×16人×8h/d×30元/h=172.8万元。

创新发明后的拆装人工费(拆解人工费+组装人工费):221.4万元:

(1)拆解人工费用=1800架/8架/d×25人×8h/d×30元/h=135万元。

(2)组装人工费用=1800架/8架/d×16人×8h/d×30元/h=86.4万元。

6.1.2 提高维修效率

采用原有的拆装工艺,每天拆装4架ZY10000/28/62D型液压支架的侧护板,遇到锈蚀严重的,还需延点加班。采用此装置拆装,每天拆装8架ZY10000/28/62D型液压支架的侧护板,工作效率翻一番。

6.2 社会效益

(1)适应性强。该装置满足从TAGOR4800/12/28-POZ型液压支架到ZY13000/28/55D型液压支架等支架侧护板的拆装。

(2)提高安全性。该装置的使用,拆装工作全部由叉车完成,行车用于其他拆装工序,提高了设备使用率和作业效率,原有人工拆装采用软连接,全靠人力解决,人员集中,且存在高空作业,而创新发明的机械拆装采用硬链接,由叉车提供动力,作业人员少,杜绝和消除了因软连接和作业人员集中造成的危险。大幅降低员工的劳动强度。

(3)先进性及推广性。因国内没有类似装置,这一装置可在国内外同行业中极大地推广使用,最大限度地发挥其优势,降低劳动强度,提高安全性。

7.结语

截至目前,在国内外液压支 架检修过程中,还未有专业拆装液压支架顶梁、掩护梁侧护板的夹报机械手。大多支架检修企业拆装侧护板作业还停留在最原始的依靠人力、行车、撬杠、手锤等简单工具作业的状态。这种作业无法保证支架检修的人员的安全性、检修质量的可靠性,同时支架检修的效率较低,不能满足当代煤矿高度发展的需要。因此,改善并解决液压支架检修中这一瓶颈难题迫在眉睫。本文阐述的液压支架侧护板拆装专用旋转夹抱机械手很好地解决了以上所有难题。其通过叉车载荷,很好地将人工拆装侧护板作业转化为机械化作业,利用它可缩短检修工艺,使工作效率成倍提升,同时安全性也大大提升,并且将拆装运输作业一并完成。侧护板夹报机械手操作简单、适应性强,可普遍应用于支架检修及其他类似设备检修或搬用作业中,具有极强的应用型及推广性。