飞机结构健康监测与管理技术研究进展和展望

王彬文,肖迎春,白生宝,王 莉,黄 博,田 媛

(中国飞机强度研究所,西安 710065)

飞机机体结构是飞机平台的基础,是确保飞机安全、长寿命使用的最重要的承力架构。随着航空技术的不断发展,飞机设计思想不断演变发展,对飞机机体结构性能也不断提出更高的要求。严酷的使用环境和严格的功能/性能综合要求,使结构完整性面临重大挑战。

传统飞机结构的安全性和可靠性主要依赖增加设计裕度、试验验证和后期定期维护保障,使得新材料/新工艺/新结构优点难以体现,而损伤检测效率低造成外场定期维护成本高。因此,迫切需要发展结构健康监测与管理技术,在飞机的设计、试验和服役等全生命周期中对飞机结构的状态进行监测和管理。

飞机结构健康监测与管理技术是利用传感器获取结构状态参数,通过对监测参数数据预处理和特征参数提取与分析,识别并量化结构健康状态,实现对飞机结构健康状态监测、诊断与评估,形成支持结构维护决策的健康状态信息,指导飞机维护保障和飞行任务决策[1-7]。飞机结构健康监测与管理主要包括健康监测和健康管理两部分。结构健康监测主要是在线、及时获得结构健康相关的状态数据,用于诊断与评估结构安全性;健康管理主要是利用实测健康状态数据,结合数据库、资源库和专家系统支撑维护维修和资源配置等管理过程,用于支撑结构外场维护决策。结构健康监测是实现结构健康管理的前提和基础,结构健康管理是结构健康监测发展的重要应用。

结构健康监测与管理技术概念的发源地是美国。美国国防部门、空军研究室(AFRL)及波音公司、洛克希德·马丁公司等工业部门对该技术的高度关注和持续参与,如美国NASA、空军研究室等在多个研究计划的支持下研发了健康管理系统,积极推动了结构健康监测与管理技术的发展[5,8-11]。

本文从飞机结构完整性大纲出发,阐释飞机结构健康监测与管理技术的基本内涵、任务和实施方法,综述本领域国内外最新的技术进展,结合我国在飞机结构健康监测与管理技术领域的发展现状,展望了结构健康监测与管理技术发展趋势。

1 飞机结构完整性大纲任务

飞机结构完整性大纲任务是结构健康监测与管理技术发展的驱动力。

飞机结构设计经历了由静强度—疲劳强度(安全寿命设计)—损伤容限(含破损安全)设计的重要思想转变[12-13]。

飞机结构安全-寿命方法主要预计结构的使用替换时间,通常指起降次数或飞行小时。使用替换时间主要是通过结构疲劳试验中的统计学分析得到。

20世纪60年代后期,在民用航空领域“结构破损安全”设计理念逐渐被引入,适航当局允许在安全寿命设计和破损安全设计两种方法中进行选择。1970年以后,固体力学学科中发展出断裂力学,断裂力学的出现和发展为飞机结构损伤容限[12-13]设计思想奠定了理论基础。

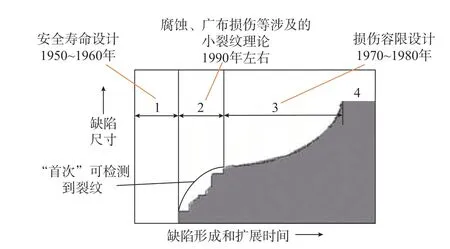

不同飞机结构设计思想关注的核心问题不同,其中安全寿命设计方法关注裂纹萌生问题,破损安全设计方法关注广布微损伤融合问题,损伤容限设计方法关注宏观裂纹扩展问题。在军、民用飞机结构设计实践中,针对具体的结构对象,结构设计方法单独使用或综合使用,共同构成了当今的飞机结构耐久性/损伤容限设计体系,也成为飞机结构完整性的理论基础。通过耐久性设计满足飞机结构长寿命、经济性的设计要求,通过损伤容限设计满足飞机结构安全性要求,从而构成了现代飞机结构完整性设计原则。

飞机结构完整性关注的问题可以用图1表达[14-16],飞机结构完整性关注的核心问题是结构损伤。结构损伤发展的4个主要阶段:1—裂纹萌生阶段;2—小裂纹形成阶段;3—宏观裂纹扩展阶段;4—裂纹扩展阶段。解决第1阶段问题的方法是疲劳统计学原理,即安全寿命设计思想,形成于20世纪50~60年代;解决第3阶段问题的方法是断裂力学原理,即损伤容限设计思想,形成于20世纪70~80年代;解决第2阶段问题的方法是相关的小裂纹理论,形成于20世纪90年代,对应的是广布损伤、腐蚀等问题。这些解决方法构成了结构完整性控制的基本理论体系,形成过程长达半个多世纪。

图1 设计思想与结构损伤发展之间的关系Fig.1 Relationship between idea of design and development stages of structure damage

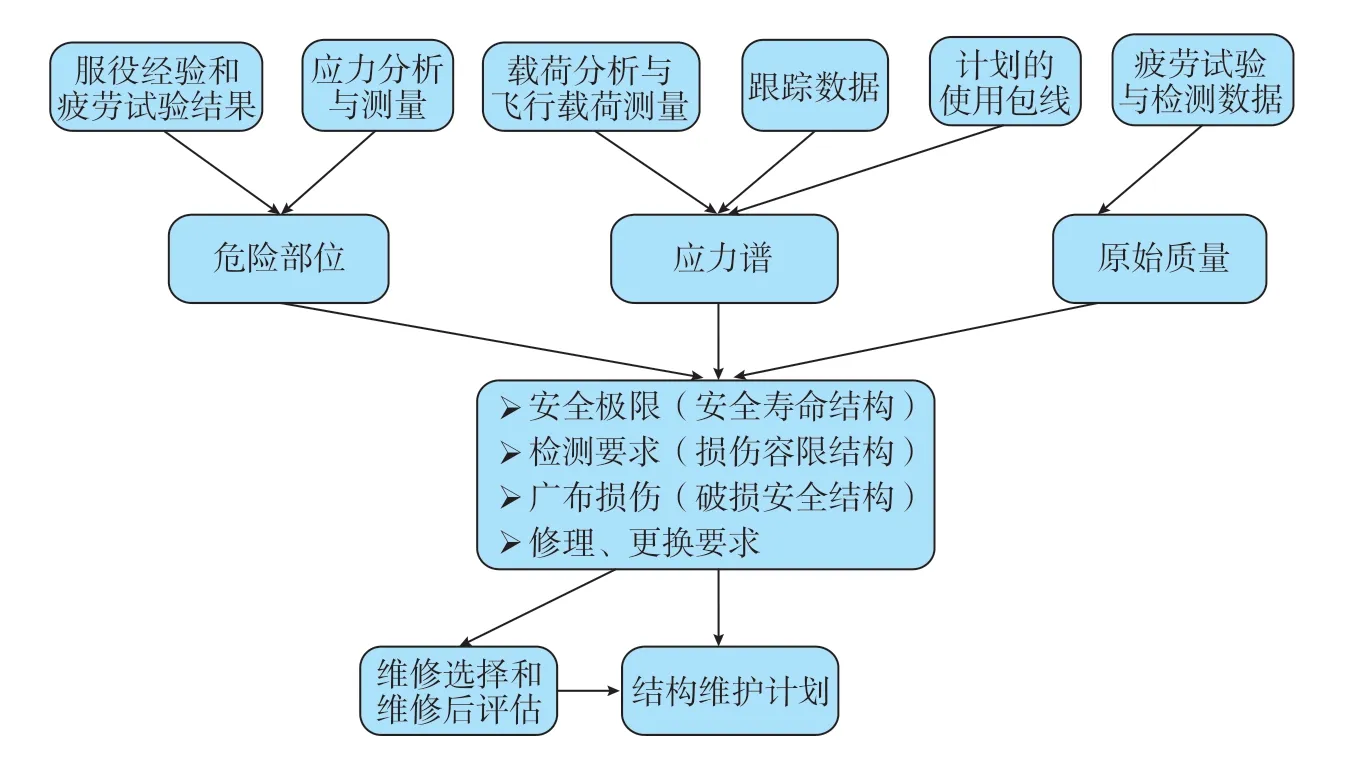

结构完整性大纲(Aircraft structural integrity program,ASIP)将飞机结构完整性全寿命过程分为五大任务包,包括设计、分析、验证、管理数据包和使用管理。结构完整性大纲控制体系[17]如图2所示。

图2 飞机结构完整性大纲控制体系Fig.2 Aircraft structural integrity program control system

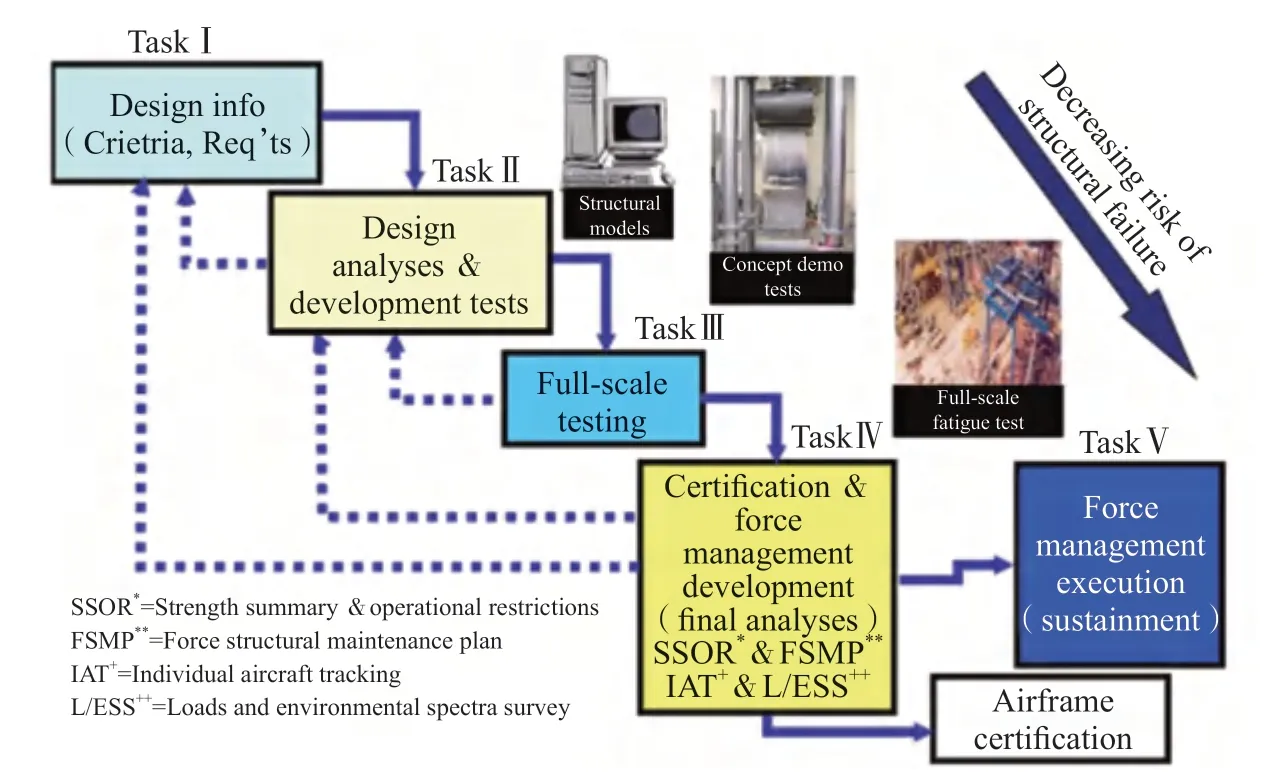

ASIP任务IV为飞机承包商制定部队管理计划(图3)[17],该计划包含了3个基本内容:部队结构维护计划(Force structural integrity program,FSIP);载荷/环境谱测量(Loads/environment spectra survey,L/ESS);单机监控程序(Individual aircraft tracking,IAT)。

图3 飞机结构完整性大纲任务内容Fig.3 Aircraft structural integrity program task content

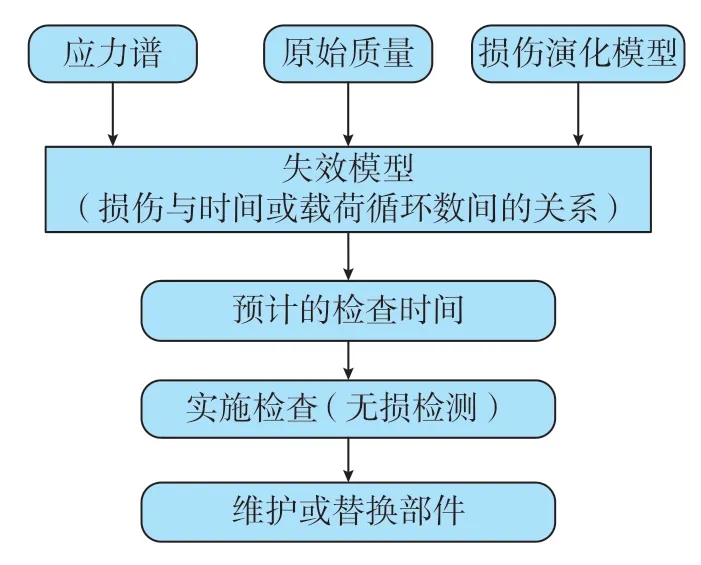

初始FSMP制定了飞机检查和维护工作计划表,该计划表根据结构设计载荷谱预计结构累积损伤。当基准使用载荷谱变化时,修改该计划。L/ESS是设计的数据采集和分析程序,以提供编制基准使用载荷谱的数据。基于L/ESS数据形成的新基准使用损伤累积速率被用来修改FSMP。根据IAT程序中测得的参数,计算和累积机队中每架飞机每次飞行或每个飞行小时的裂纹扩展增量。FSMP规定所要求的结构检查和维护的时限,而且估算了修理和检查成本。时间和数量是根据相关基准(平均)谱计算的FSMP裂纹扩展曲线确定的。IV和V任务涉及三大基本要素[17],即载荷谱、损伤状态监测和损伤演化模型(寿命计算模型、裂纹扩展模型),其关系如图4所示。

图4 飞机结构完整性大纲控制体系简化Fig.4 Simplification of ASIP

L/ESS的任务是通过监测手段和分析得到结构监控部位的载荷谱。IAT的任务是基于L/ESS或专门的监测参量获得的载荷谱、当前的损伤状态,通过损伤分析预计结构的损伤扩展情况,以安排或修订维护计划。L/ESS任务主要包含3部分内容,包括监测实际使用情况、实际使用情况和设计包线比较以及使用包线载荷和环境谱更新[17],如图5所示。

图5 飞机载荷/环境谱监测任务Fig.5 Loads/environment spectra survey (L/ESS) of aircraft

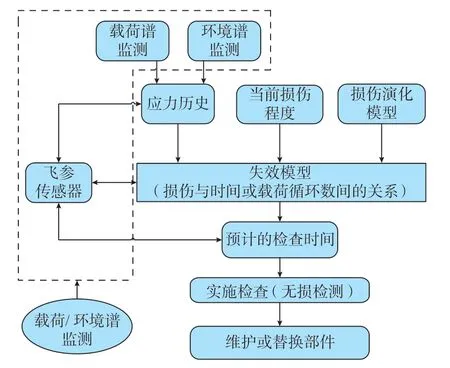

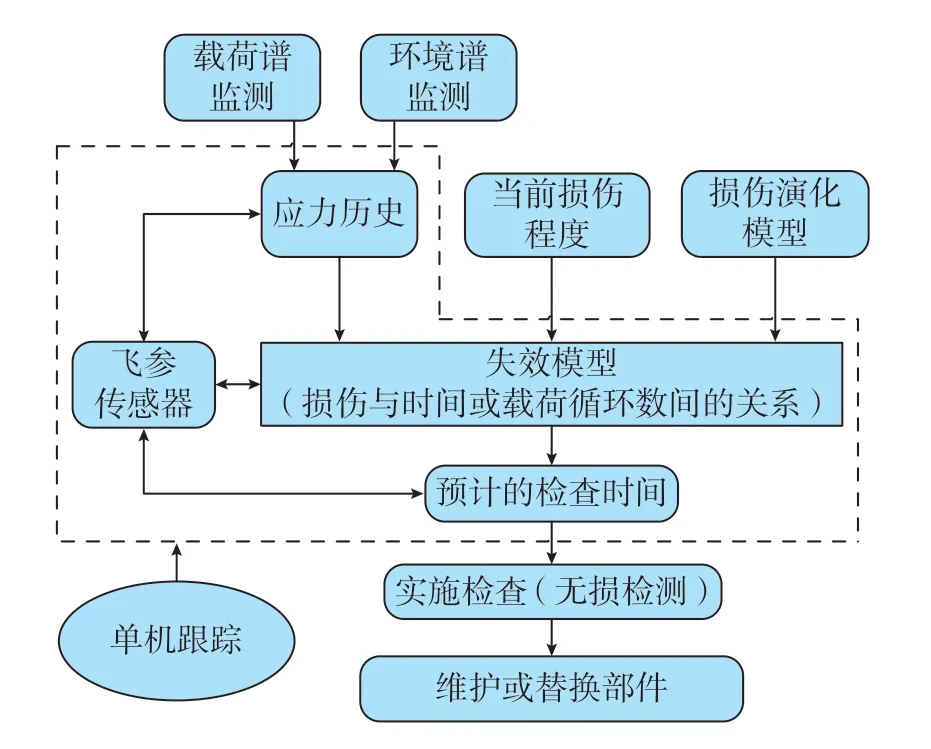

IAT主要是基于L/ESS或其他监测参数,计算飞机结构飞行载荷和地面操作载荷,得到结构应力状态数据,进而进行耐久性损伤容限计算,确定监控结构裂纹萌生和扩展时间,并以此为基础安排或修订维护计划[17],如图6所示。

图6 飞机结构单机监控任务Fig.6 Individual aircraft tracking (IAT)

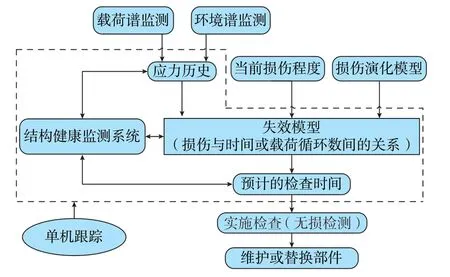

随着传感器技术的发展,结构健康监测与管理概念得以出现,在飞机载荷谱测量和损伤状态的监控方面产生了新的技术途径,特别是结构损伤监测技术的发展,改变了传统以无损检测为主要技术的方法,从不连续损伤的检查升级为损伤的连续监测,为飞机IAT技术的发展提供了技术手段,使飞机设计方法和维护计划策略迎来了新的发展机遇,如图7所示。

图7 基于结构健康监测的飞机结构单机监控任务Fig.7 Individual aircraft tracking based on structural health monitoring

2 飞机结构健康监测

飞机结构健康监测技术是通过监测传感器感知结构状态信息(应力、应变、温度与损伤等),经过相应的算法将感知的结构信息与结构的状态特征对应,获取结构的状态信息,结合结构力学分析和耐久性/损伤容限分析,对飞机结构损伤和寿命进行诊断与评估,从而实现结构健康状态的连续监测[18-21]。

结构载荷监测和损伤监测是飞机结构健康监测技术最重要的技术内容和任务。

2.1 飞机结构载荷监测技术

在飞机设计阶段,主要通过计算流体力学和有限元方法来完成载荷的计算,利用地面试验和飞行试验数据修正计算模型,从而提高载荷计算的精度和可信度。在飞机服役阶段,主要通过对飞行参数的记录和分析实现飞机服役载荷的监控[22]。

早期对飞机结构载荷的监测主要通过飞行小时和起降次数的记录来实现。20世纪40年代末期,澳大利亚通过记录运输机加速度和速度的变化轨迹,获得阵风载荷统计特性[23]。20世纪50年代初期,速度-法向加速度-高度三参数记录器开始在美国使用。1954年英国皇家空军全面开始使用机械式加速度计数器对飞机的载荷变化情况进行监控。20世纪70年代初期,澳大利亚研制出按变程对计数原理的记录器。在这期间,由于认识到飞机结构许多部件载荷(应力)与重心加速度并不线性相关,导致能记录具体某一部位应变变化情况的记录器出现,如应变计。上述记录器发展可归纳为3代。

第1代是机械式的载荷监控设备,目前仍在一些老型飞机上使用,如疲劳计。

第2代是电子式多参数记录系统(飞行参数记录系统),是目前国内外飞机使用的主流,该系统记录多种飞行参数的变化情况。飞行参数记录系统记录了飞机各系统的工作情况、各种飞行状态的载荷信息等。飞行参数分析可用于评定飞机安全、评价飞行员的操作和使用情况。同时,该系统记录数据还可为飞行事故分析提供依据。

第3代是在飞行参数记录系统中增加了应变数据的记录,对疲劳危险部位进行监控,保证飞机在寿命期内安全和可靠。

载荷计算主要有3种方法:参数解析法、参数回归分析法和直接测量法。参数解析法是将每种载荷情况下的一组飞行参数数据及已知的飞机重量、重心等数据代入飞机运动平衡方程,得到飞机各部件的启动载荷和惯性载荷。参数回归分析法是利用回归方法建立载荷与飞行参数之间的统计关系,得到用参数表示的载荷回归方程,再把每种载荷情况中的一组飞行参数代入回归方程中,从而得到各种载荷情况下的载荷应力。直接测量法是指在飞机特定部位安装应变传感器或者压力传感器,在地面对飞机施加一定形式的载荷,测出结构响应,确定飞机载荷与该部位应变的对应关系,飞行中实测出该部位应变,代入方程,计算出飞机结构载荷应力。

美国F-22飞机采用参数回归分析法进行载荷计算,实现了670个记录飞行参数监测,建立了278个载荷计算方程,如图8所示,同一种载荷和同一部位点应力也有至少3个不同的载荷计算方程。

图8 F-22飞机载荷监测技术Fig.8 F-22 aircraft load monitoring technology

F-35飞机载荷监控主要包括:监测实际使用情况、实际使用情况和设计包线对比、使用包线载荷和环境谱更新。在F-35飞机中使用超过150多个传感器来获取参量的时间历程数据,包括应变片数据、加速度(转动和平动)、速度(转动和平动)、大气数据系统参数(攻角AOA、马赫数、海拔等)、控制面的偏转角、飞机存储物(武器、燃油等)分布和质量、油箱状态、发动机参量,以及各种独立参量(飞机起落轮上的重量,门的位置等)。通过对比设计包线确定实际运行的损伤情况,首先确定外部载荷来源,采用应变传感器直接测量应变,推出载荷。然后确定应力状态,对单个控制点采取将应力直接计算成外部载荷函数的算法,对其他全局载荷使用适当的回归技术研究算法。

在国内,航空工业强度所以复合材料盒段结构为应用对象,开展了基于应变的载荷监测技术研究,获得了最优应变-载荷方程,误差在10%以内[24]。航空工业成都所强度设计团队基于战斗机大量实测飞行参数和载荷数据,建立了一套基于飞行参数的结构飞行载荷获取方法[25],并在新机主起落架载荷预测中进行了应用[26]。

光纤传感器发展给飞机应变载荷监测提供了新的技术手段,光纤传感器具有不受电磁干扰、质量轻、可实现波分复用构成大型传感网络等优点。光纤传感器的发展使服役飞机的载荷在线监控成为可能,载荷监测的发展也朝着飞参/应变混合监测技术发展。国内也在基于飞参/应变混合监测的飞机结构载荷监测方向开展了研究,航空工业计量所研发了光纤光栅监测系统,在某型飞机的空中飞行中进行了验证[27-28];航空工业强度所自主研发了机载光纤光栅监测系统,在货运飞机和教练机上进行飞行应用,用以监控飞机结构局部部位的载荷,如图9所示。

图9 飞机结构载荷监测系统Fig.9 Aircraft load monitoring system

2.2 飞机结构损伤监测技术

国内外针对飞机不同的监测对象和损伤开展了多种监测技术的研究,目前取得巨大进展,部分技术已在地面试验中得到应用验证,并开始探索飞行测试与验证。

(1)基于导波的损伤监测。

基于导波的损伤监测按照工作模式分为被动监测和主动监测两种损伤监测模式。被动监测主要用于对复合材料冲击监测,空客公司在飞机智能化(SARISTU—Smart intelligent aircraft structures)项目支持下,开展了被动式撞击监测技术研究[29]。主动监测方面,美国空军对导波损伤监测技术的环境适应性在F-16上进行了飞行演示验证[30]。美国诺斯罗普-格鲁门公司利用压电传感器监测了F/A-18机翼结构的损伤。美国Honeywell公司联合美国空军对UH-60直升机主旋翼双线支架进行了结构损伤监测[31]。空客公司也长期开展基于导波的损伤监测技术,开发了结构损伤导波监测系统,并在A340-600上进行了应用测试和验证[32-35];在A350飞机上布置了200个压电智能夹层,对复合材料加筋壁板结构冲击损伤进行监测[36-37]。德国国家“Fraunhofer institute for structural durability and system reliability(LBF)”项目将ATR 72-600机身上壁板换成复合材料壁板,采用54支压电传感器来监测蒙皮和长桁的损伤。韩国国防发展局(Agency for Defense Development,ADD)于2008年成立了一个融合的结构健康监测项目KASHMOS(Korean aero-vehicles structures health monitoring system),该项目旨在发展机上和地面的复合材料无人机结构健康监测系统,采用压电传感器对复合材料机翼结构损伤进行监测[38]。

国内在基于导波的结构损伤监测技术方面,中国飞机强度研究所、南京航空航天大学等单位开展了长期的研究。中国飞机强度研究所开展了实验室和机载环境下传感器的工程适用性研究与验证、典型结构损伤监测方法研究和小型化结构损伤监测系统研发等工作,建立了多种典型结构损伤判据[39-46],研发了主被动一体的损伤监测系统,并在多个型号的全机地面强度试验中进行了测试与应用,成功发现了多处金属裂纹损伤和复合材料脱黏损伤。南京航空航天大学研发了适用性高的压电智能夹层,建立了基于非线性导波的结构损伤监测及基于导波强化裂变聚合概率模型的结构损伤监测、损伤定位成像和疲劳裂纹扩展预测等多种损伤识别和诊断算法[47-57],并在机翼接头耳片结构、机翼梁结构和复合材料机翼盒段结构的地面强度试验中进行了应用。

(2)比较真空度裂纹监测技术。

比较真空度裂纹监测(Comparative vacuum monitoring,CVM)技术由澳大利亚发明。该技术是将被抽真空的薄膜传感器粘贴在被监测结构表面,通过监测传感器压强变化实现对裂纹的监测。由于其原理简单,易实现工程化应用,美国Sandia实验室、Structural Health Monitoring公司也相继研发了CVM传感器,并在波音公司飞机上进行了飞行测试[58]。空客公司在A320和A340-600飞行状态对该监测传感器进行了耐久性试验,并在A380全机疲劳试验中对关键部位的缺陷进行实时监测。美国海军针对H-53、RSAF S211等飞机,也采用该技术监测关键部位裂纹。

(3)智能涂层裂纹监测技术。

智能涂层(Smart coatings)监测技术是涂覆在结构表面的,由驱动层、传感层和保护层组成的一种表面裂纹监测传感器。加拿大与日本先后研制了智能涂层传感器,用于监测结构疲劳裂纹的萌生和扩展[59-60]。国内西安交通大学也研制了智能涂层传感器,并在飞机结构地面试验和服役飞机上进行了测试与应用[61-62]。

(4)基于涡流薄膜的裂纹监测技术。

涡流薄膜监测技术是一种由激励线圈和环状感应线圈组成,通过监测各感应线圈的信号变化情况,实现对裂纹损伤的定量监测技术。2011年,美国斯坦福大学的学者提出了一种涡流传感薄膜,用于金属连接结构裂纹的扩展监测[63]。空客公司在A320客机上采用了涡流薄膜传感器以对结构裂纹进行监测。国内空军工程大学团队开发了面向飞机结构健康监测的花萼状涡流传感器优化设计,并对金属疲劳裂纹损伤进行了实时监测[64]。

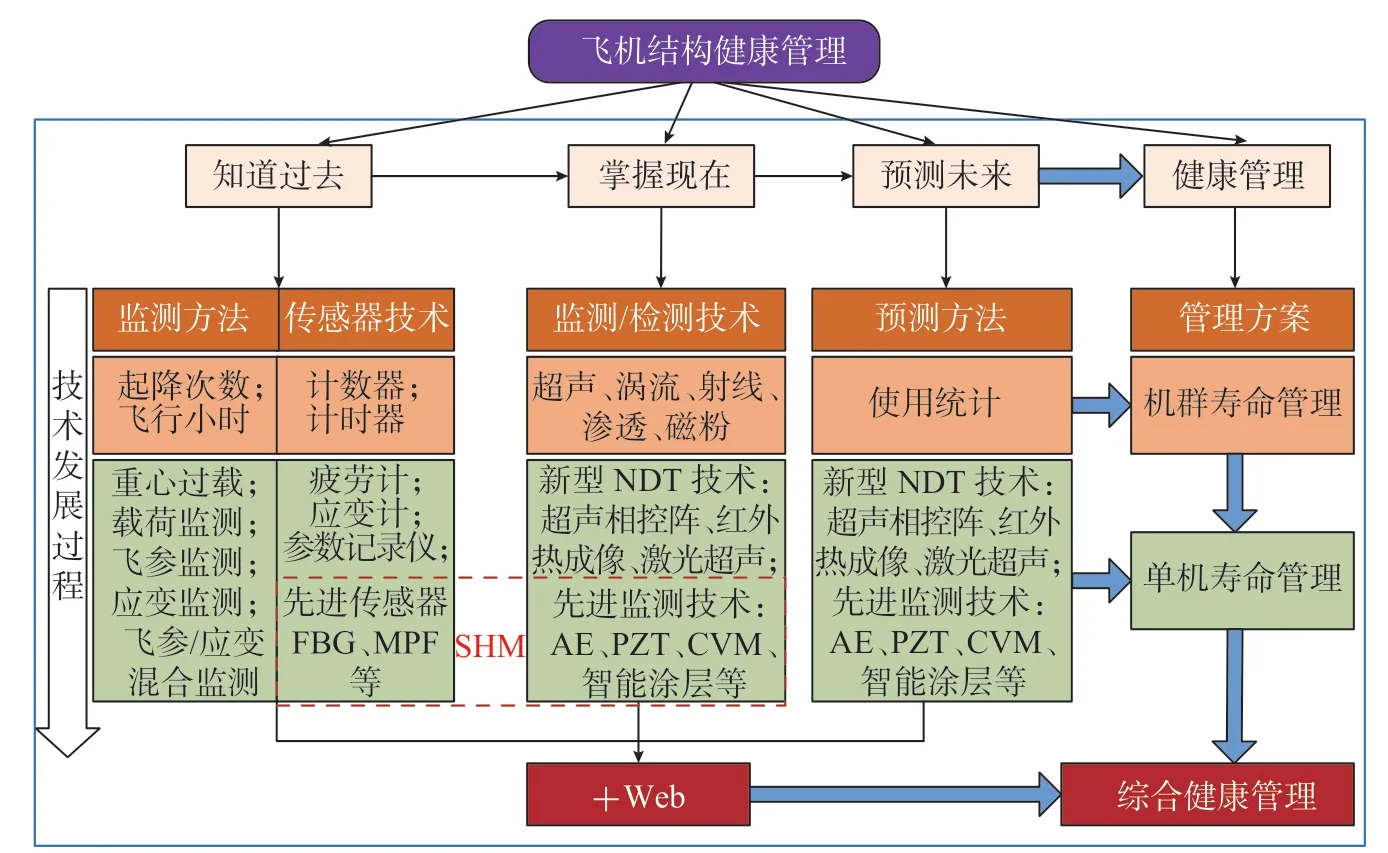

3 飞机结构健康管理

飞机结构健康管理(Structural prognostic and health management,SPHM)作为飞机健康管理系统一个重要组成部分,随着结构健康监测技术的发展,也取得了积极进步(图10)。SPHM也是结构完整性第IV和V任务包的重要任务内容,它是FSMP、L/ESS和IAT技术发展的延续。根据SPHM技术发展演变情况,按照发展时间和趋势大致可划分为3个阶段。

图10 飞机结构健康管理技术发展Fig.10 Development of aircraft structural health management technology

第1阶段,国外早期是通过飞行小时数和起降次数的统计对军机机队进行管理,当军机达到指定飞行小时或起降次数后,就对该机型进行退役处理,该阶段适合于机群的简单管理。

第2阶段,基于不同预测方法结合疲劳计、飞参、应变等发展了单机寿命监控技术,实现了对军机进行单机疲劳寿命管理。

第3阶段,近十几年来随着信息技术不断进步,在第2阶段技术基础上发展了基于网络的综合健康管理体系。

第1阶段管理的优点是不需要额外设备、经济方便,但其缺点也非常明显,如不能区分不同的任务类型,不能实现关键部位的监控等。国外在第2和第3阶段的发展方面开展了大量工作。

3.1 国外单机寿命监控与管理发展情况

国外单机寿命监控与管理技术研究最早为澳大利亚在运输机上开展的阵风载荷监测。目前,单机寿命监控技术及系统在美国、英国和荷兰等先进国家的军用飞机上广泛应用,其中具有代表性的应用机型如EF-2000、F-22、F-35等。传感器技术发展推动了单机寿命监控技术发展,随着结构健康监测发展和工程化应用能力的提高,以结构健康监测技术为驱动的单机寿命监控技术迎来新的发展。

美国空军一直依靠ASIP来保证飞机结构的使用安全,ASIP在飞机寿命管理中起到了重要作用。ASIP给出了结构在使用阶段寿命管理的基本要点,主要包括数据收集、分析和试验,这些工作是对拟定飞机的维修、改进计划所必须的,其目的是确保飞机结构在退役前是安全可靠的。上述工作提供了有关飞机结构状态方面的信息,为实施机群寿命管理,即在综合权衡结构安全、费用和使用效能3方面关系的条件下进行决策,如制定和采取检查、维修计划,进行结构改进和加强等提供了依据[65-68]。

加拿大空军最初采用的是以安全寿命设计思想方法管理飞机的寿命。由于后来许多机型都需要延寿,为了满足这一要求,加拿大转而采用基于“损伤容限”设计思想的管理方法,以确保飞机在超出原始设计寿命后继续使用的安全。因此,加拿大采用“安全寿命”和“损伤容限”的混合方法管理其多数机型的寿命,相关机型有CP-140和CF-18等[68-70]。

英国空军是世界上最早开展单机寿命监控的国家之一,在英国空军现役2/3的老型飞机上仍然使用疲劳计进行单机疲劳监控工作。通过按月收集每架疲劳计的读数,并将其代入疲劳损伤公式中,就可以计算出各架飞机的疲劳损伤指数(FI),损伤计算公式采用的是基于材料S-N曲线的名义应力法和Miner准则。英国空军飞机实施单机寿命监控的主要机型有Tornado、HAWK和EF-2000等[71-77]。

荷兰空军1979年开始使用F-16飞机[78-79],F-16飞机的监控系统由最初的机械式应变计到现在的FACE系统,经历了数次更新。最初,飞机在出厂前,部分飞机上安装了飞行载荷记录器,同时在所有飞机上安装了机械式应变计。由于设备可靠性差和质量问题,1985年,载荷记录器被全应变桥系统所取代,但只在部分飞机上安装。1990年,机械式应变计被单通道电子应变计所取代。1994年,又推出了4通道的电子监控设备,新设备除保留了原有的应变监控通道外,增加了G(重量)、p(压力)、V(速度)3个参数通道。每个机队有3~4架飞机安装了此系统。1997年又推出了新的FACE系统,取代了原系统,并将监控范围扩大到所有飞机。FACE系统包括多个飞行参数通道和5个应变通道。荷兰国家航空实验室NLR参与了监控系统更新换代的全过程,并负责对飞机监控数据进行分析和对飞机使用进行指导。损伤计算方法由NLR给出,选用了Paris裂纹扩展公式,计算结果用裂纹严重指数(CSI)[80]表示。

德国空军的主要机型是F-4F Phantom和Tornado飞机[81-82]。F-4F Phantom飞机上都安装了单参数G(法向加速度)计数器,另外,在10%~15%的飞机上安装了能记录V(速度)、G(加速度)、H(高度)以及机翼位置和副翼位置多参数记录系统。根据速度、加速度、高度(VGH)多参数记录系统的数据,计算给出机群各种使用条件下的SN数据。根据G计数器的记录结果,使用Miner准则和已计算出的S-N数据,就可计算得到每架飞机的损伤指数。对Tornado飞机,分别使用单机跟踪(IAT)、选择跟踪(SAT)和阶段跟踪(TAT)3种方式对整个机群进行监控。

3.2 国内单机寿命监控与管理发展现状

在单机寿命监控技术研究方面,国内疲劳强度研究人员明确认识到单机寿命监控技术的迫切性和重要性,开展了此项研究。目前,单机寿命监控技术在我国第三代战机上已经得到应用[83-92]。

随着传感器及监测仪器技术、信息技术不断进步,飞机在服役期间的状态监控信息越来越丰富,由以往单纯的载荷-时间历程监控,向结构损伤监测定位与扩展监控发展。国内正在开展基于该技术的飞机单机疲劳寿命监控应用研究[93-95]。

3.3 国外飞机结构健康管理发展情况

飞机结构健康管理技术由于其涵盖的内容多、范围广,在飞机安全性与经济性方面可以发挥巨大作用,在美国等先进国家得到了政府和军方的高度重视。

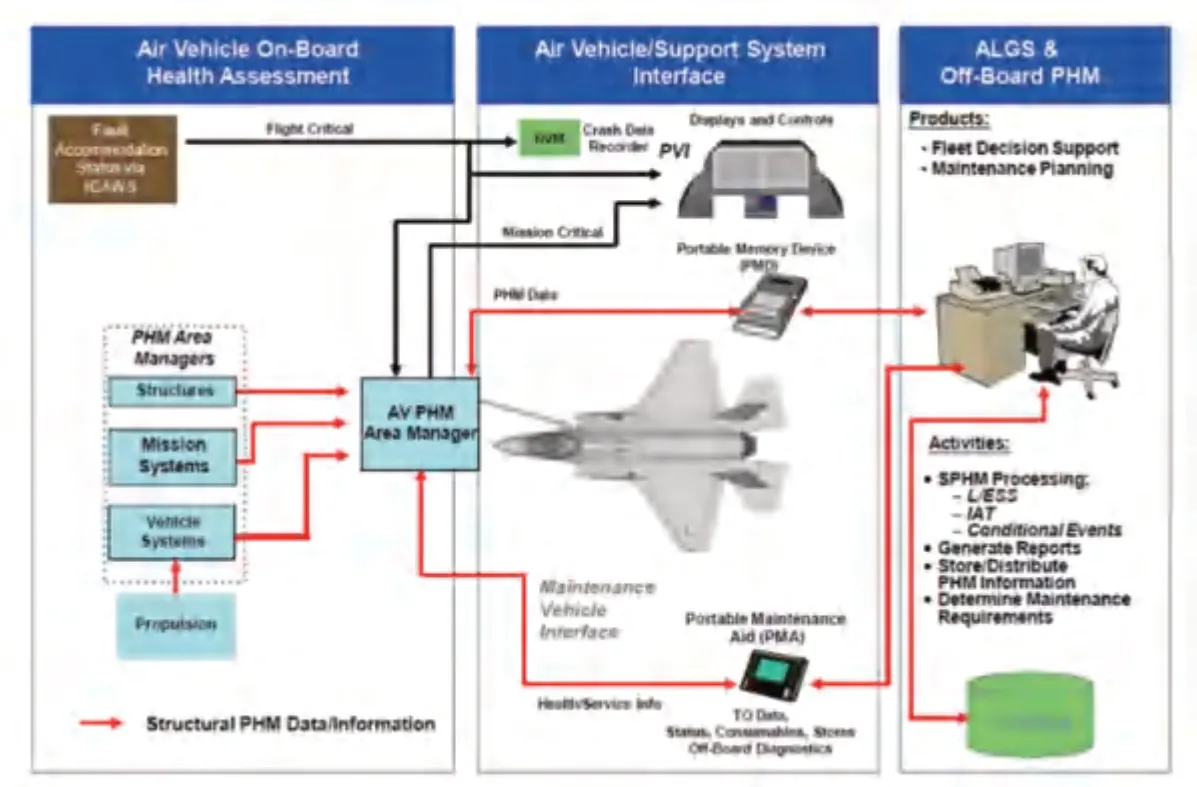

在军事领域,美国国防部在其JSF项目(Joint strike fighter,JSF)中提出了健康技术[96-98],将健康管理作为F-35飞机创新技术之一进行研究和应用,用于提高其经济性和安全性。F-35飞机PHM系统组成如图11所示。NASA为可重复使用空间飞机X-33、X-37等研发了综合管理系统IVHM(Integrated vehicle health management)[2,99],通过在线监测飞机健康信息实现维护决策和后勤保障资源配置,其系统组成如图12所示。史密斯航空和英国国防部联合开发了机队和使用管理系统(Health and usage monitoring systems,HUMS),对军用直升机、飞机、发动机等使用过程中的健康状态进行监测、故障诊断、寿命预测和管理。英国、美国和加拿大等联合实施了直升机运行监控HOMP(Helicopter operation monitoring program)计划,开发出了HUMS系统,用来监控发动机的性能和完好状态、旋翼转子的轨迹和平衡状态、齿轮箱状态[100-101]。HUMS系统不仅应用于直升机,在阵风战斗机、B-2轰炸机、C-130运输机、P-8A飞机等多种飞机上均实现应用。由于HUMS系统的应用效益明显,美国、韩国等国家的军用直升机已大量安装了HUMS系统[102-103]。

图11 F-35飞机PHM系统结构图Fig.11 PHM system structure of F-35 aircraft

图12 NASA的IVHM系统结构图Fig.12 IVHM system structure of NASA

在民用航空领域,波音公司开发了飞机健康管理(Airplane health management,AHM)系统。AHM系统已推广到法国航空公司、美利坚航空公司、日本航空公司和新加坡航空公司的波音777、波音747-400、A320、A330和A340等多型飞机上应用。AHM系统为全球44%以上的波音777飞机和28%的波音747-400飞机提供实时监控和决策支持服务,大大减少了航班延误,节省了运营成本。空客公司开发了飞机维护分析管理系统(Aircraft maintenance analysis,ARIMAN),该系统功能与波音公司AHM系统类似,目前也已经在A320、A330、A340等机型上得到应用。

国外对飞机结构健康管理技术开展了广泛研究,开发了多种飞机结构健康管理系统,并在不同机型上进行应用,见表1。

表1 国外常见飞机结构健康管理系统Table 1 Foreign aircraft structure health management system

3.4 国内飞机结构健康管理研究现状

国内科研机构和高校前期研究主要集中在结构健康监测技术方向,在结构健康管理方面,北京航空航天大学、南京航空航天大学和中国飞机强度研究所等单位[104-108]在结构健康监测技术研究的基础上,向结构健康管理技术方向发展,开展了理论框架研究,研发了结构健康管理系统原理样机。随着我国航空数字化技术发展和应用推进,国内提出了基于数字孪生的数字化全周期疲劳分析与结构健康监测技术相结合的发展思路[109-110],中国飞机强度研究所以飞机结构地面试验健康管理系统平台为基础探索开展了研究[108]。总体来讲,由于飞机结构相对于航电、机电等部分具有复杂性和特殊性,结构健康管理研究和应用也相对落后于其他健康管理,但作为一种技术发展趋势,随着研究的不断深入和技术发展,必然会在航空领域取得技术突破和成功应用。

4 结论

飞机结构健康监测相关技术如传感器、监测方法、子系统等已取得很大发展,并且开始进行飞行应用测试。飞机结构健康管理概念、框架体系和原理系统已经基本形成,但结构健康监测模块尚未真正集成到飞机结构健康管理系统平台进行应用和验证。

在结构完整性5大阶段任务中,第4阶段任务是对前3个阶段,即设计、研制、试验3个阶段的成果进行总成,在此基础上形成模型化、数字化、网络化的强度分析软件系统,这是实现飞机结构健康管理的基础。

飞机结构健康监测与管理技术是一个多专业融合交叉的技术领域,其发展和应用尚需各专业持续融合发展并形成集成成果,这需要各相关领域科研工作者的持续努力。