小型化光纤激光器热仿真分析及优化设计*

张 琳,于 淼,郑 也,李思源,姜诗琦,师红星,王军龙

(北京航天控制仪器研究所,北京 100039)

引 言

光纤激光器作为可实现高功率、高可靠性的一种激光光源,可用于空间光通信、工业加工和激光武器等领域。光纤激光器在工作过程中将电能转换为高能激光,由于电光转换效率较低,输入的电能很大一部分被转化为耗热,虽然转换效率不断提高,但仍有近70%的注入电功率会转换为热量而被其自身吸收,所以高热流密度散热是不可避免的问题。过多的热损耗会使光纤激光器内部器件温度过高,进而影响器件的性能及寿命,严重时还会损坏内部器件。

光纤激光器的热源主要为内部的组成器件。文献[1]对高功率激光装置高热流密度散热技术进行了探讨,分析了现有的冷却技术,为处理高功率激光器的高热流密度散热问题提供了发展方向;文献[2]对光纤激光器中的泵浦半导体激光器(Laser Diode, LD,简称泵浦LD)进行了散热研究,用热流密度和温差2个指标评价各种散热方式的优缺点;文献[3]对光纤激光器中的包层功率剥离器进行了散热优化研究,提出一种两段式剥离结构,有效降低了温升,提升了温度分布的均匀性;文献[4]用解析法计算了矩形通道偏心热源的扩散热阻,表明光纤的布局对温度分布的均匀性有影响。目前光纤激光器的散热研究集中在器件上,器件的热量最终会传导至外壳材料上,如何将器件外壳上的热量及时传导出去,是解决激光器热安全性的主要问题。

随着激光功率的不断增大以及激光器的小型化、轻量化、集成化设计,散热空间进一步缩小,导致热流密度不断升高,从而产生折射率梯度、内部温度分布不均和端面效应等负面影响,最终影响激光器的使用及寿命。因此,为了提高光纤激光器的热安全性及可靠性,完全有必要对光纤激光器进行散热处理,并研究小型化激光器的高效散热技术,及时将激光器内部的耗热传导至外部并消散掉。

1 光纤激光器热损耗分析

小型化光纤激光器的内部器件采取最大化紧密排布,分为上下两层结构,如图1所示。根据光纤激光器的特点及热设计要求,热源主要包括4部分:泵浦LD、合束器、剥离器和有源光纤[5-7]。泵浦LD将给定的电能转换为特定波长的激光,工作时有源区内的载流子和光子密度很高,会发生大量的非辐射复合、辐射吸收以及自发辐射吸收,因而产生大量耗热[8];合束器的热损耗主要源于光纤熔接损耗及自身在耦合过程中产生的损耗;光功率剥离器主要是在工作过程中将光纤包层中的光剥离出来照射到剥离器的外壳上,转换为热量耗散掉;有源光纤利用掺入的稀土离子将低亮度的激光转换为高亮度的激光,该光光转换过程存在热损耗。

图1 小型化光纤激光器结构示意图

此外,光纤激光器内部的光栅、光纤熔接点等也会因为光损耗而产生热量,但与泵浦LD、合束器、剥离器和有源光纤相比,这部分热量可以忽略不计。因此,对激光器进行热设计时,主要考虑泵浦LD、合束器、剥离器和有源光纤这4部分热源。

该小型化光纤激光器的尺寸小于420 mm×262 mm×108 mm,质量约为22 kg。为了能输出2 kW以上的激光,安装了18只泵浦LD、1只可合成3 600 W激光的合束器、2只300 W的光功率剥离器和31 m的有源光纤。激光器满功率工作时的热损耗见表1。根据表中各器件的热损耗值,考虑一定的裕量,在进行热仿真建模时,取泵浦LD的热损耗为205 W,合束器热损耗为110 W,剥离器热损耗为220 W,有源光纤热损耗为450 W。18只泵浦LD的热损耗最大,可认为热量均匀分布在构成泵浦LD的无氧铜上。合束器和包层功率剥离器(Cladding Power Stripper, CPS)的损耗集中在光纤合束及剥离位置,均通过外壳结构实现热传导,可认为热量均匀分布在外壳结构上。有源光纤通过导热胶固定于U型槽内,视为热量均匀分布在槽内。

表1 激光器热损耗参数

2 数值模拟及结果分析

2.1 流量计算

激光器上下层结构内流道为传统S型,模拟冷板散热,对泵浦LD、合束器、剥离器和有源光纤进行水冷有限元分析。由于尺寸的小型化,下层冷板结构厚度为12 mm,水路通道直径为8 mm;上层冷板结构厚度为10 mm,水路通道直径为6 mm。

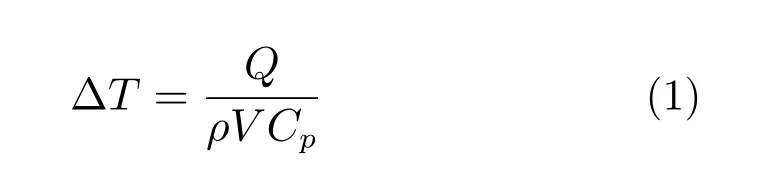

由能量守恒定律可知,忽略热传递过程中的热量损失,功率器件的热损耗等于冷却工质带走的热量,从而可以计算得到所需冷却工质水的流量。流量计算公式为[9]:

式中:ΔT为冷却水的进出口温升,°C;ρ为冷却水的密度,kg/m3;V为冷却水的体积流量,m3/s;Cp为冷却液的比热容,J/(kg·°C);Q为功率器件的热损耗,W。

取上下层冷却水的进出口温升均为ΔT= 4°C,密度ρ= 990 kg/m3,比热容Cp= 4 174 J/(kg·°C),下层泵浦LD的总热损耗Q1= 205×18 = 3 690 W,上层器件热损耗Q2=110+220×2+450=1 000 W,则上下层冷板散热器所需的水流量V1和V2分别为:

2.2 模型建立

简化激光器上下层模型,为了计算导入ANSYS Icepak中,修复模型,填充流体,使用Mesher-HD网格,通过多级网格处理方式可以实现不均匀的网格划分[10]。对于温度梯度较大的区域,网格划分较细,以提高计算精度;对于温度梯度较小的区域,网格划分较粗,以提升计算效率[11-13]。

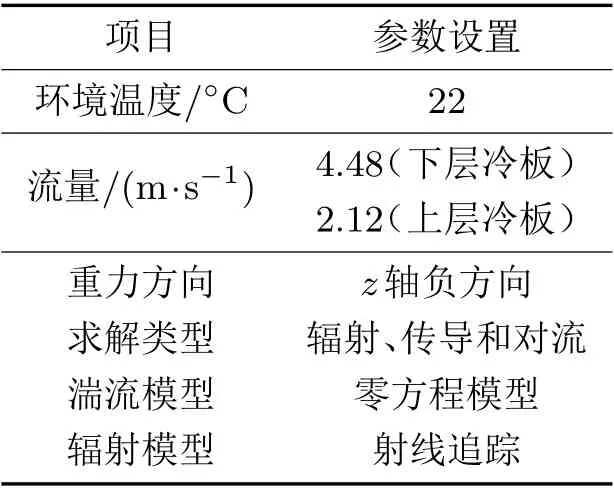

2.3 边界条件设置

根据表1中的参数来设置器件热源,根据表2中的参数来设置冷板及器件外壳材料。泵浦LD根据本身铜底板厚度建模,考虑到有源光纤的直径较小且对计算机的算力要求较高,有源光纤采用1 mm厚的薄铜片等效,以确保热量及时传至冷板,其余器件均根据真实器件尺寸和材质建模。在ANSYS Icepak中还需设置模型求解的边界条件。根据该激光器的工作条件和模型特点,设置边界条件,见表3[14-16]。

表2 冷板及器件外壳材料参数

表3 边界条件

2.4 仿真结果

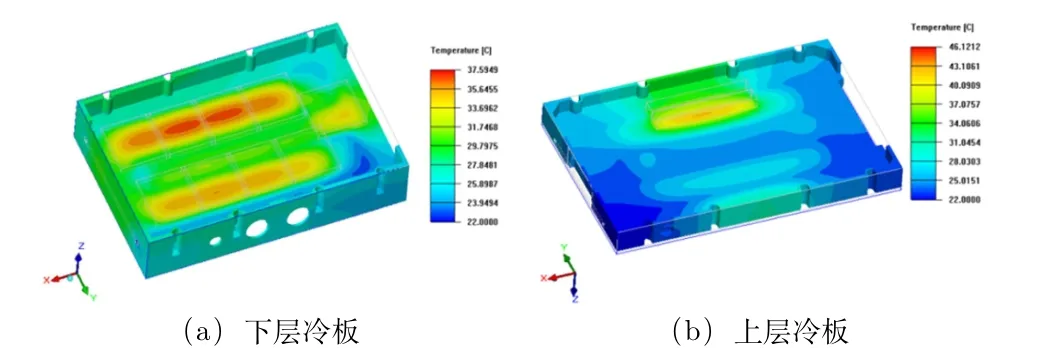

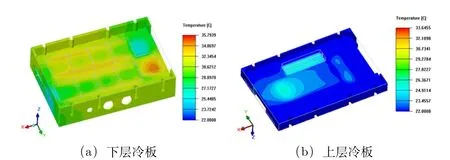

利用ANSYS Icepak软件自带的Fluent求解器进行计算[17],得到温度梯度分布云图,如图2所示。统计出来的相关仿真数据见表4,暂不考虑冷却流体与冷板之间、器件壳体与冷板之间的热阻。

图2 三维温度分布云图

表4 仿真分析结果

从仿真结果可知:下层冷板的最高温度为37.59°C,从温度的角度可满足使用要求,但表面泵浦LD安装位置的温度梯度最高约为7.2°C,可能会使器件内部因热梯度产生局部热应力,影响器件性能,且进出水压降较大,对外部供液设备的要求较高;上层冷板的最高温度为46.12°C,主要出现在剥离器安装位置,不能满足使用要求。其原因在于:流道面积小,未覆盖所有器件安装面,对流换热面积不够,导致较高的温度及较大的温度梯度;采用S型流道,流道存在过多的直角,且流道截面积小,流阻较大。

3 优化设计

3.1 冷板结构优化

整体采用U型流道结构,以增加流道截面积,在耗热器件对应的正下方位置的流道内填充导热翅片[18],以增加局部的对流换热面积,优化上下层冷板结构。通过对导热翅片的尺寸结构进行多轮优化设计,器件的温升随着翅片长度的增加越来越小,在翅片长度超过器件安装尺寸后,温升降低的趋势会逐渐减弱。以此为理论依据,设计U型水路,填充翅片。设计翅片厚度为1 mm,翅片间距为1 mm,如图3所示。

图3 优化后的流道结构图

3.2 散热效果分析

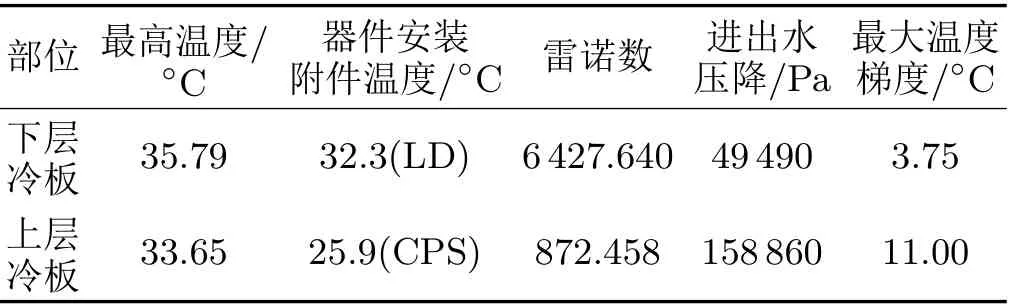

优化后的三维温度分布云图如图4所示,优化后的仿真分析数据见表5。

表5 优化后仿真分析结果

图4 优化后的三维温度分布云图

从仿真结果可知:优化后下层冷板的最高温度为35.79°C,相比S型流道降低了1.8°C左右,并且表面泵浦LD安装位置的温度梯度最高为3.75°C,降低了3.5°C左右,达到了均温的效果。在增加了流道截面尺寸后,压损也相应降低了。上层冷板的最高温度为33.65°C,相比S型流道降低了12.5°C左右,主要表现在器件安装位置处的温度大幅度降低,且上下层冷板的进出水压降得到了改善。

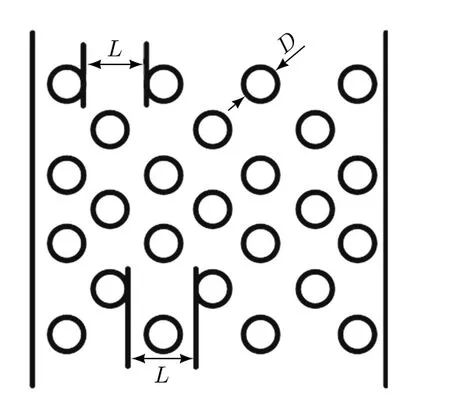

3.3 鳍翅式冷板散热分析

基于流道中增加翅片的结构方式,本文同时对流道中增加圆形针肋结构的冷板结构进行了散热性能研究。圆形针肋的直径D为4 mm,间隔L为5 mm,圆形针肋错开排布,形成鳍翅状,如图5所示。本文仅对下层泵浦LD散热的鳍翅状冷板进行仿真分析,鳍翅状冷板的散热效果如图6所示。

图5 鳍翅式冷板结构示意图

图6 鳍翅式冷板温度分布云图

从图6 可知,鳍翅状冷板的温度分布最高为34.6°C,相比翅片式冷板,其温度降低了1.2°C左右,冷板表面的温度梯度分布更均匀,具有更好的散热效果。其原因主要是鳍翅式冷板更好地实现了冷却水在流道内的紊流状态,使冷却水内部的对流换热更高效。

4 试验验证

对光纤激光器的散热优化设计进行试验验证。由于鳍翅状冷板加工的费用高于翅片状,且两者的温度分布相差较小,故试验验证的冷板为翅片状,采用搅拌摩擦焊的方式加工形成密闭流道。图7为试验过程中由红外热像仪拍摄测量的光纤激光器内部器件及其安装位置附近的温度分布情况。由图7可知:在水冷温度为22°C、温度达到平衡、激光器持续输出2.2 kW高功率激光时,泵浦LD表面的最高温度为43.5°C,安装位置附近的最高温度约为32.1°C;有源光纤的表面温度约为30°C;合束器表面的最高温度为37.6°C,安装位置附近的温度约为30°C;CPS表面的最高温度为32.3°C,安装位置附近的温度约为25°C。

图7 关键器件温度分布

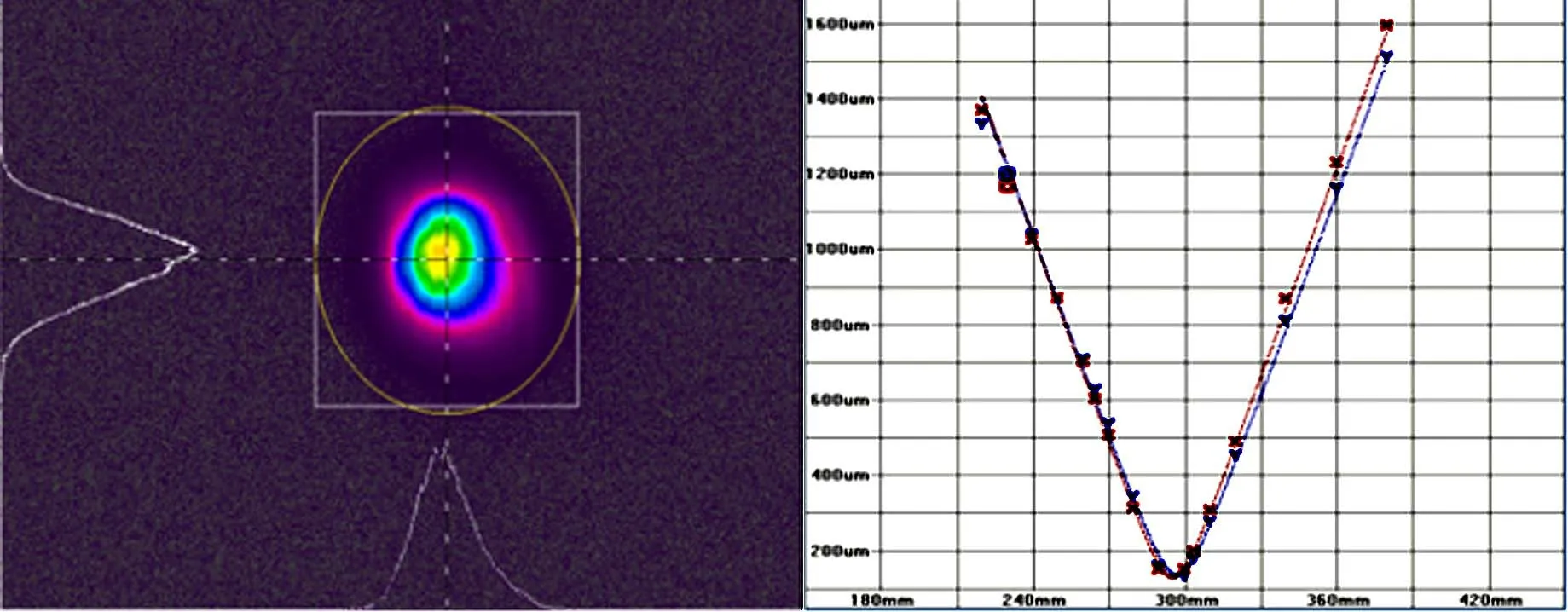

为了分析该小型化光纤激光器的光学性能,输入泵浦功率3.2 kW,光-光转换效率为68%;采用光谱分析仪对输出激光光谱进行测量,输出激光中心波长为1 080.18 nm,谱宽为3.31 nm;采用光束质量分析仪对输出功率为2.2 kW时的光束质量进行测量。如图8所示,光束质量M2x为1.712,M2y为1.734。通过分析可知,光束质量M2<2,光纤激光器的温度得到了良好控制。

图8 输出激光2.2 kW时的光束质量测量图

经计算,仿真与实际测量的器件安装位置附近的温度接近,误差在2%以内,仿真结果与试验结果相吻合,故可知鳍翅式水冷结构具有更好的散热效果。由图7和图8可知,本文的优化设计方法可行,有效。

5 结束语

本文基于ANSYS Icepak软件对小型化光纤激光器进行了热设计建模、仿真分析和优化设计。在不改变激光器总体体积和核心设计的基础上,通过优化水冷板的结构,降低整体温度,缓解了局部温度分布不均的问题,取得了较好的设计效果,成功实现了2.2 kW连续光纤激光器的小型化和轻量化。对比市场上同等功率的水冷激光器产品,该激光器的体积减小约45%,质量减小约50%。

采用翅片状的肋结构优化激光器冷板水道,增大了散热面积,提高了换热效率,降低了冷板表面的温度,减小了器件安装表面的温度梯度;采用鳍翅状的肋结构冷板水道,在增大散热面积的同时提高了冷却液体的紊流状态,实现了更高效的对流换热。通过对优化后的水冷结构进行试验,验证了优化设计的可靠性。本文的仿真和优化设计可供小型化光纤激光器散热设计参考。