变黄期不同湿球温度对烤烟质量形成的影响

陈飞程,宋江雨,李静超,王廷贤,杨占伟,周中宇,白金莹*

(1.河南农业大学 烟草学院,河南 郑州 450002;2.福建省烟草公司 南平市公司,福建 南平 353000;3.河南中烟工业有限责任公司,河南 郑州 450016)

湿球温度是影响烟叶烘烤过程的主要因素之一[1-3]。近年来,烤烟烘烤过程中因变黄阶段湿球温度设置偏差,导致烟叶变黄与失水不协调,极大地影响烤后烟品质。因此,研究主变黄湿球温度对烤烟品质的影响,对比4种湿球温度的品质形成差异及其对烤后烟品质的影响,可为产区完善烤烟的烘烤工艺提供数据参考。研究表明,基于主变黄湿球温度调控的烘烤工艺不仅可以有效防止烤烟颜色劣变,还可利用干燥介质的高焓值快速升高叶温,从而缩短干燥时间、降低能耗[4-6]。关于不同的湿球温度调控对烤烟品质的影响,研究人员得出了不同的研究结论。部分学者认为,在烘烤过程中保持较高主变黄湿球温度不仅有助于烤后烟化学成分协调,提升感官质量[7-8],还可以有效减少纤维素、粗木质素、果胶的降解,有利于获得规则烟叶形状[9]。部分研究则表明烘烤过程主变黄湿球温度较高对烤烟品质有不利影响,如在变黄期保持越高的湿球温度,烤后烟的色差越大[10-11]。较低的主变黄湿球温度对提高烟叶致香物质含量和改善烟叶品质均有较好的效果[12-14]。以往研究主要集中于湿球温度对烘烤结束时烤后烟的品质(颜色、化学成分和感官)的影响,关于烘烤过程中主变黄湿球温度调控对烤烟品质形成的研究鲜见报道。本研究分析4种湿球温度控制方法对烘烤过程中烤烟品质形成变化和烤后烟品质差异的影响,为优化烤烟烘烤工艺湿球温度参数提供理论依据。

1 材料与方法

1.1 试验材料

试验安排在河南农业大学试验基地进行,试验材料为云烟116中部叶,含水率为(84±1)%,采摘时间为2020年8月12~19日。所采烟叶安排在2.7 m×8.0 m×3.5 m的气流下降式的密集烤房群中进行试验。

1.2 试验设计

选取处于大田成熟期,长势基本一致的适熟烟叶。试验设计湿球温度作为烤烟烘烤的单因素变量,设计4个水平。根据云烟116的鲜烟素质[15]、生化指标[16]、烘烤特性[17],分别设置了低湿球、中湿球、高湿球温度固定值和阶段性变化湿球温度这4种处理控制方法(表1)对烤烟烘烤过程水分、叶温、形态收缩的变化进行研究,分析了不同湿球温度处理对烤后烟颜色指标、化学成分和感官品质的影响。其余的关键温湿度参数均根据三段式烘烤工艺参数设置。

表1 不同湿球温度控制处理下的烘烤试验设计

1.3 指标检测方法

1.3.1 烟叶烘烤过程水分变化检测 参照李生栋等[18]用烘箱法测定不同湿球温度处理烘烤过程中烟叶的水分比和干燥速率。

1.3.2 烘烤过程中叶温检测 烤房装烟室中配备20个叶温传感器如图1所示,参照路晓崇等[19]方法,每12 h记录1次叶温。

图1 叶温传感器测点位置图

1.3.3 烟叶形态收缩变化检测 参照王涛等[20]方法,每12 h对代表性的烟叶样本,采用毫米刻度尺测量叶片横向收缩率、纵向收缩率,采用测厚仪测量叶片(第5~6支脉中间)的厚度收缩率。

1.3.4 烤后烟经济性状测定 统计不同湿球温度处理烘烤的装烟量,记录开烤前后的电表读数,统计开烤至结束所需的耗煤量,根据当地的电价与煤价得出烘烤总成本,依据国标GB 2635—1992烤烟的分级标准,统计烤后烟叶等级质量。

1.3.5 烤后烟样外形颜色属性检测 采用WSC-3型全自动色差计,参考贺帆等[21]的方法测定不同变黄方式的烤后烟外观颜色指标亮度值(L*)、红度值(a*)、黄度值(b*)。

1.3.6 感官评价 由河南中烟技术中心5名具有卷烟感官评价资格的评委进行感官评价。感官评吸方法为将烤后烟样切丝卷制得到的烟支置于(22±1)℃和相对湿度为(60±2)%的环境中平衡48 h,参照YC/T 530—2015的方法对参比处理的卷烟进行评吸打分。

感官总分=(香气质+香气量)×2.4+(浓度+干净程度)×1.6+细腻程度+杂气+刺激性

1.4 数据处理方法

所有指标的检测均重复3次,每次试验结果以3个重复的平均值表示。采用Origin Pro 2020软件对数据进行绘图;用DPS 7.05软件分析不同湿球温度处理之间的差异。

2 结果与分析

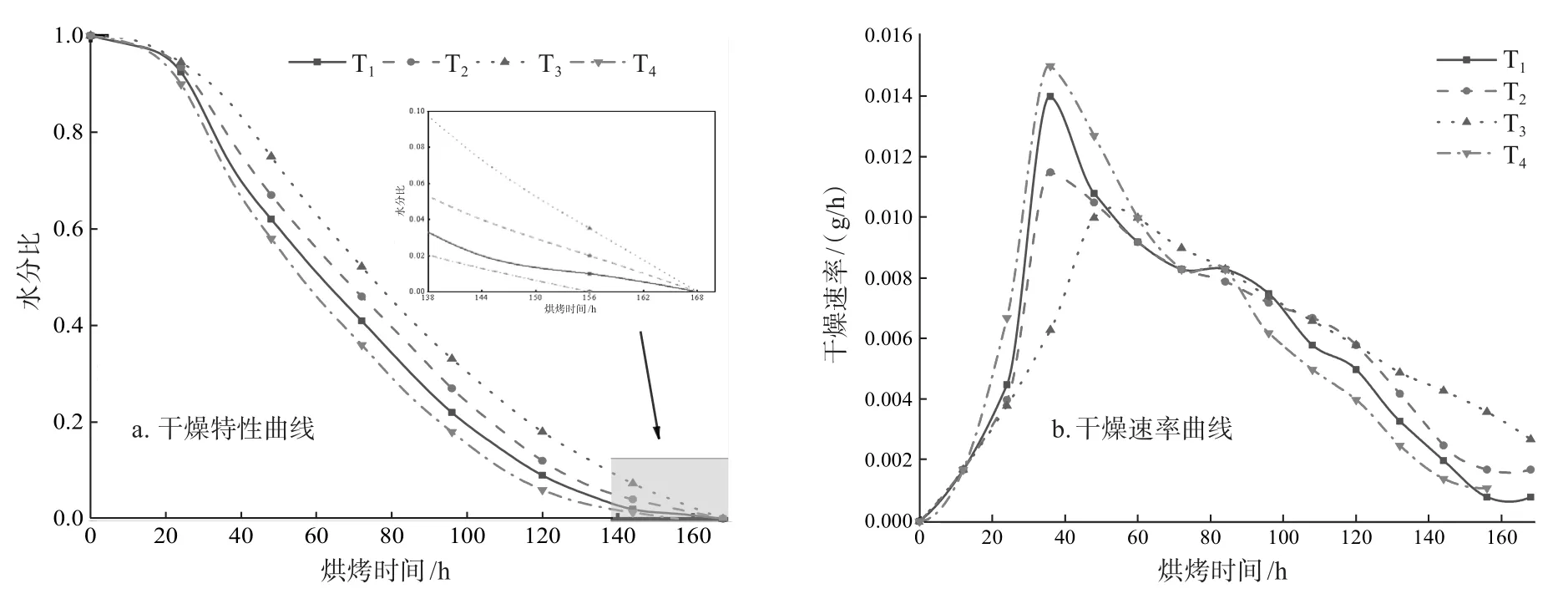

2.1 烘烤过程中烤烟的水分变化

不同湿球温度处理下烤烟的干燥特性、速率曲线如图2所示。由图2a可知,在烘烤过程中采用低湿、中湿、高湿的烟叶达到干燥终点时间均为168 h,而采用阶段性变化湿球的干燥时间为156 h。与设定恒定湿球温度的干燥方式相比,阶段湿球温度优化的干燥时间减少了8.33%。从图2b 中观察到,从烘烤开始到定色前期,阶段性变化湿球处理的干燥速率明显高于其他恒定湿球温度处理,后续烘烤进程干燥速率表现为T3>T2>T1>T4。

图2 不同湿球温度处理下烤烟的干燥特性和速率曲线

2.2 烘烤过程中烟叶的叶温变化

不同湿球温度条件下烤烟叶温变化如图3所示。点火至变黄期,湿球温度越低,则叶温越低,这是由于烤房的湿球温度降低,烤烟表面的空气流速增大,烤房的排湿压力增大,烤烟表面的水分迅速蒸发消耗蒸发潜热,导致其内部温度降低。在变黄前期时,湿球温度越高,烤烟的叶温也越高,但之后低湿球温度条件下的烤烟叶温升温快,这可能是由于湿球温度较低条件下烤烟干燥速率快,在中后期其含水率低,物料传热加快,使其内部温度升高加快。鉴于此,前期高湿球温度起步结合分阶段降湿球工艺条件有利于烤烟干燥过程中升温。

图3 不同湿球温度处理下烤烟的叶温变化

2.3 烘烤过程中烟叶的形态变化

如图4所示,不同湿球温度干燥处理下,烤烟从变黄初期便开始发生收缩,这是因为烤烟的边缘较薄,相对于烟叶中部更容易受热,细胞间的自由水很快迁移至表面并蒸发,其组织无法保持原有结构便发生收缩。不同湿球温度干燥条件下,烤烟厚度收缩率变化在变黄初期无显著差异(P>0.05);在变黄后期到定色初期,T1处理和T4处理的收缩率显著高于其他组(P<0.05)。变黄前、中期,各处理的烟叶横、纵向的收缩率变化差异不明显,而变黄期之后,横向收缩率变化表现为T4>T1>T2>T3,而纵向收缩率则表现为T1处理最大,T4和T2处理次之,T3处理最小。

图4 不同湿球温度处理下烤烟的形态收缩变化

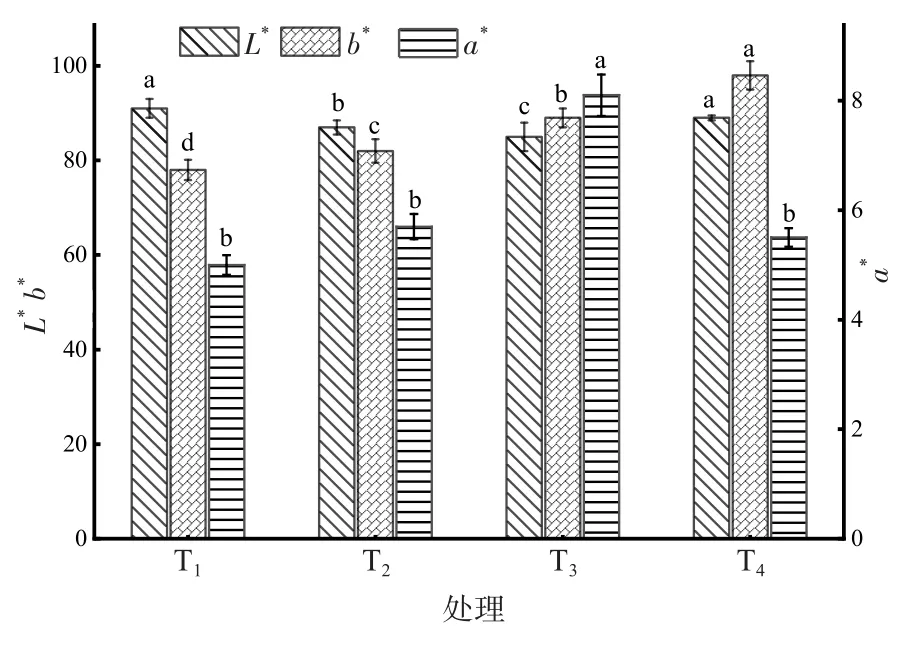

2.4 烘烤过程中烟叶的颜色变化

烤后烟颜色是评价烤烟烘烤质量的重要标准之一,也是控制烘烤过程的关键因素。图5展示了不同湿球温度处理对烤烟颜色的影响。L*值表示表面颜色的明暗度,L*值越大表明颜色越白;a*值表示红色到绿色的范围;b*值表示黄色到蓝色的范围。图5中L*和b*值显著高于a*值,表明亮度值和黄度值是烤烟烘烤过程中颜色变化的主要因素。T4处理和T1处理的烤后烟L*值显著高于中、高湿球温度处理组,说明烘烤过程中低湿环境与湿球温度阶段优化均能提高烤后烟的亮度;a*值表现为T3>T2>T4>T1。4种湿球温度处理烤后烟的b*具有显著性差异(P<0.05),T4处理的b*值大于其他恒定湿球温度处理组,总体颜色特征值最为接近国际色卡橘黄色的色度标准(85,10,95)。

图5 不同湿球温度处理下烤后烟颜色指标参数变化

2.5 烤后烟经济性状分析

如表2所示,不同湿球温度调控处理下烤后烟上等烟比例表现为T4>T1>T2>T3,其中T2、T3处理间差异不显著;各处理烤后烟上中等烟比例表现为T4>T1>T2>T3,T4处理显著高于T2和T3处理;各处理烤青烟比例表现为T3>T2>T1>T4;各处理烤后烟杂色烟表现为T4、T1处理显著低于T2和T3处理,并且各处理的装烟量均控制在3900 kg左右,差异不显著,而各处理烘烤的耗电成本表现为T3>T4>T2>T1,用煤成本和总成本均表现为T3>T2>T1>T4。由此可知,T4烤后烟均价显著高于其他处理,并且各处理烤后烟总质量间差异不明显,故而单炕烟售价和利润表现为T4>T1>T2>T3,各处理间差异显著。说明云烟116中部叶在阶段性变化湿球条件下烤后烟质量最好,而高湿球条件变黄工艺烘烤易形成较多的烤坏烟。

表2 不同湿球温度处理的烤后烟经济性状

2.6 烤后烟感官质量分析

湿球温度对烤后烟的香气、烟气和口感等感官指标均影响显著(表3)。在香气方面,T4处理烤后烟香气质最佳,香气量足且杂气较少,透发性得分最高。在烟气方面,T4和T1处理的浓度和劲头得分均显著高于其他处理,烟气细腻同时成团性好,尤其以T4处理最佳。在口感方面,T3处理烤后烟刺激性较小、得分最高,但是回甜感略差。T1烟气干燥感较好,烟气较为纯净,而T3处理则与之相反。整体感官品质总分呈T4>T1>T2>T3的趋势,即T4处理的湿球温度最有利于高品质烤后烟的形成。

表3 不同湿球温度处理的烤后烟感官质量指标得分

3 讨论

湿球温度作为烟叶升温阶段的主要调控因素之一,影响着烟叶烘烤过程中的细胞结构、水分动态和叶温变化,调控着烘烤过程中的酶促棕色化反应[6,19]。本研究中,阶段性变化湿球处理的烘烤时间显著低于恒定湿球温度处理组的烘烤时间,这是因为主变黄阶段性变化湿球处理的湿球温度由高湿球温度作为起点,于开始阶段降低湿球,在排湿风机的作用下,烤烟表面空气与装烟室内干燥介质的水蒸气分压变大,增加了叶片内部水分迁移的内驱力,水分比下降较快,提高了干燥速率[22-23]。

本研究中,相对于中、低湿球温度处理组,变黄期湿球温度越高,烤烟叶温越高,这说明在变黄期较高的湿球温度可以使烤烟叶温迅速上升,这与路晓崇[24]关于叶温的研究结果相符。对于阶段性变化湿球处理,烤烟叶温变化在定色后期与中、高湿球温度处理组有所差异。这是因为烘烤后期烤烟自身含水率越低,与空气介质传热越快,而湿球温度越高,物料留存含水率越多,物料表面空气流速增大,内部水分蒸发所消耗的蒸发潜热越多,导致其叶温越低[25-26]。

高湿球温度缩小了烤烟内部与干燥介质间水分梯度,细胞压缩程度较小,阻碍了烤烟的横、纵向收缩[27]。本研究中,烤烟一直处于较低主变黄湿球温度和阶段降低湿球环境中的厚度收缩率明显高于其他组。而湿球温度越高、处于高湿度环境中的时间越久,烤烟细胞在横、纵向变形程度越大。变黄后期到定色初期,T1处理和T4处理的收缩率显著高于(P<0.05)其他组,这可能是由于烟叶处于较低的主变黄湿球温度环境中,叶片水分与干燥介质间水蒸气分压差较大,干燥速率大,造成叶片因快速失水而厚度收缩[28-29]。

阶段性变化湿球处理的b*值最高,因为变黄期阶段性湿球温度的逐渐降低,会使过氧化物酶及多酚氧化酶失活,以及叶内的叶绿素得以分解,烟叶在湿热空气中过渡时间缩短,从而一定程度地抑制了烟叶的褐变。高湿球温度处理的a*值最高,说明湿度较高与干燥时间长的共同作用会引起红度值的激增,从而增加光吸收。高湿球温度工艺烘烤的烟叶初始升温速率高,细胞破损更为严重,容易导致烟叶发生褐变[19,30],且烤烟处于高湿环境中的时间较长,干燥速率缓慢,加上较长的烘烤时长为酶促棕色化反应产物的形成提供了充足的时间,从而导致烤烟表面的整体颜色变得昏暗,类似的现象在香菇[31]的干燥中也有报道。

本研究中,阶段性变化湿球处理的烤后烟青烟、杂色烟比例较少,上等烟、中上等烟的比例较高,烤后烟均价、售价和利润均高于其他处理。阶段性变化湿球处理感官质量中香气、烟气指标表现最好,评吸总分显著高于其他恒定湿球处理组。传统烘烤工艺变黄前期采取边升温边排湿操作,易出现排湿过多导致烤青,或者排湿不足导致后期排湿压力过大而挂灰杂色[32]。阶段性变化湿球处理通过变黄阶段降低湿球的操作保证烟叶变黄与失水的协调,这极大地降低了烘烤过程中的烤青烟和杂色烟比例,提高了烤后烟的经济性状。

4 结论

相对于设定恒定湿球温度组,阶段性变化湿球处理在主变黄阶段采用连续排湿方式有利于提高烤烟干燥过程中的干燥速率。在变黄前期时,湿球温度越高,烤烟的叶温也越高。烘烤前期高湿球温度起步结合分阶段降湿球工艺条件有利于烤烟干燥过程中升温。在变黄后期到定色初期,阶段性变化湿球处理的厚度收缩率和横向收缩率显著高于其他恒定湿球处理组。湿球温度对烤烟的外观颜色有显著影响,阶段湿球温度的优化处理可有效提高烤后烟的亮度值和黄度值,总体颜色特征值最接近国际色卡橘黄色的色度标准;较高的湿球温度会增加烤后烟的红度值,表面颜色昏暗。阶段性变化湿球处理的烤后烟各经济性状指标较好。综合感官质量方面,阶段性变化湿球处理的烤后烟的香气特征、烟气特征、口感特性和感官总分等总体优于其他恒定湿球处理组。