Cr-Ni-Mo系齿轮钢端淬过程模拟及淬透性预测

,

(东北大学 材料科学与工程学院, 辽宁 沈阳 110819)

淬透性是齿轮钢的重要性质之一,淬透性带宽对于热处理畸变有重要影响。淬透性取决于化学成分和晶粒度,淬透性带宽则取决于化学成分的精确控制和成分的均匀性。目前,国外齿轮钢淬透性带宽可以控制在4 HRC以内,而国内高品质齿轮钢淬透性带宽为4~6 HRC,与国外还有一定差距[1-3]。通过淬透性预测模型,对淬透性影响较大的合金元素进行成分微调,可以使齿轮钢的化学成分稳定、均匀,达到控制窄淬透性带宽的目的。因此,淬透性曲线数学模型及计算方法日益受到人们的重视,并建立了理想临界直径法、非线性回归方程法、硬度分布函数法、人工神经网络法等多种预测计算模型[4-6]。以上方法可以从数值上进行淬透性计算,有一定的工程应用价值,但不能体现端淬试样显微组织和硬度变化的内在机理,具有一定局限性。因此,本文拟以20Cr、20CrMo、20CrNiMo钢为研究对象,测定其淬透性曲线;同时应用Abaqus有限元软件对端淬过程中试样的温度场进行模拟,并结合Maynier组织预测模型,预测端淬试样不同位置的组织及硬度,评估该淬透性预测模型的可行性。

1 试验材料与方法

3种试验钢20Cr、20CrMo和20CrNiMo的主要化学成分如表1所示。将试验钢在930 ℃保温1 h进行正火处理,然后加工成标准端淬试样,并在930 ℃保温0.5 h,在端淬试验机上进行末端淬火处理。端淬试验完成后,在平行于轴线方向磨制出两个相互平行的深度为0.4~0.5 mm的平面,如图1所示,并分别测量磨制平面上距离淬火端1.5、3、5、7、9、11、13、15、20、25、30、35、40、45、50 mm处的硬度,绘制淬透性曲线。

表1 试验钢的化学成分(质量分数,%)

图1 端淬试样尺寸(a)及硬度测量点的位置(b)Fig.1 Size of endquenched specimen(a) and location of hardness measurement points(b)

2 齿轮钢的淬透性曲线测定

图2(a,b)分别为20Cr、20CrMo和20CrNiMo钢的端淬曲线及4组端淬硬度的平均值曲线。由图2(a)中淬透性曲线变化趋势可知,20Cr钢的表面硬度从49.1 HRC下降到29.2 HRC,在距淬火端小于15 mm时,硬度下降迅速,而且淬透性带宽比较大,为4~7 HRC;距淬火端15 mm到50 mm时,硬度变化趋势平稳,淬透性带宽小,为1~2 HRC。20CrMo钢的淬透性曲线与20Cr钢变化趋势大致相同,但20CrMo钢的表面硬度整体略低于20Cr钢,从47.1 HRC下降到25.6 HRC。20CrMo钢在距离淬火端1.5~5 mm时,淬透性带宽较大,为5~9 HRC。20CrNiMo钢从距离淬火端1.5 mm开始,表面硬度急剧下降,到距离淬火端约25 mm处,硬度已下降为20 HRC。

对比图2(b)中3种试验钢的淬透性曲线可知,对应相同的距淬火端距离,20Cr钢的表面硬度最高,20CrMo钢略低于20Cr钢,20CrNiMo钢的硬度最低且下降最快。淬透性的变化是由于合金元素对过冷奥氏体的稳定性存在影响[7-9]。计算低合金结构钢过冷奥氏体相变孕育时间Km(s)的经验公式[10]为:

lgKm=1.904[C]+0.321[Si]+1.407[Mn]+

1.772[Mo]+1.05[Cr]+0.632[Ni]-1.849

(1)

式中:[C]、[Si]等表示各合金元素的质量分数。由式(1)可知,Mn、Mo和Cr对Km(s)的影响系数较大,Ni对Km(s)影响系数较小。与20Cr钢相比,20CrMo钢中添加了0.238%Mo,但Cr含量降低了0.441%,淬透性略有降低;20CrNiMo钢中虽然加入了0.513%Ni和0.193%Mo,但Mn和Cr含量分别降低了0.468%和0.64%,故淬透性下降较多。

图2 20Cr、20CrMo和20CrNiMo钢的淬透性曲线 (a)淬透性带宽;(b)端淬硬度平均值Fig.2 Hardenability curves of the 20Cr, 20CrMo and 20CrNiMo steels (a) hardenability bandwidth; (b) average of end quenching hardness

3 齿轮钢淬透性曲线预测

端淬试样为长100 mm、直径φ25 mm的带有凸台的圆柱形试样,在Abaqus有限元模拟中,可将其简化为长100 mm、宽12.5 mm的二维轴对称部件。研究表明[1],低合金钢中,合金元素对低合金钢的比热容、导热系数和密度影响不显著,因此本文20Cr钢和20CrNiMo钢均采用与20CrMo钢相同的物理性能参数。表2为20CrMo钢的比热容、导热系数和密度[1]。

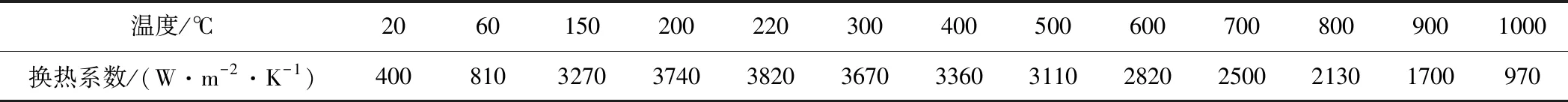

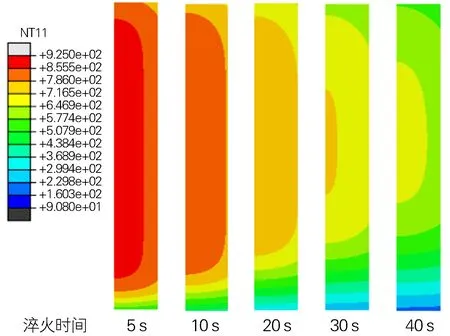

将试样从热处理炉取出到淬火之前为端淬过程第一阶段,试样与外界的热交换主要为热辐射和与空气的对流换热;开始淬火后为第二阶段,试样顶端和侧面与环境的热交换为热辐射和与空气的对流换热,淬火端面与环境热交换为淬火端面与水的对流换热。试样与空气的对流换热系数取90 W·m-2·K-1,与水的对流换热系数如表3所示[11],环境温度20 ℃,水温15 ℃;ε为 试样黑度,由于端淬试样经过热处理后表面有氧化皮,ε取值为0.9;斯蒂芬玻尔兹曼常数取5.67×10-8W·m-2·K-4。图3为端淬过程中不同时刻的温度场,表4为通过温度场计算得到的端淬试样不同位置700 ℃时的冷却速率,其中J1.5表示距离淬火端1.5 mm。

式(2)~(10)为临界冷却速率计算公式[12-13]。其中V1为700 ℃获得全马氏体组织的最小冷却速度,V2为700 ℃获得全贝氏体组织的冷却速度,V3为700 ℃获得全部铁素体+珠光体组织的最大冷却速度,V190为700 ℃获得90%马氏体+10%贝氏体组织的冷却速度,V150为700 ℃获得50%马氏体+50%贝氏体组织的冷却速度,V290为700 ℃获得90%贝氏体+10%铁素体-珠光体组织的冷却速度,V250为700 ℃获得50%贝氏体+50%铁素体-珠光体组织的冷却速度,V210为700 ℃获得10%贝氏体+90%铁素体-珠光体组织的冷却速度,℃/h;Ta为奥氏体化温度,K;ta为奥氏体化保温时间,h;Pa为奥氏体化参数。式(2)~式(9)中[C]和[Mn]等代表各合金元素的质量分数。

表2 20CrMo齿轮钢的物理性能[1]

表3 淬火端面对流换热系数[11]

图3 端淬试样温度场分布Fig.3 Temperature field distribution of the end quenched specimens

表4 端淬试样不同位置700 ℃时的临界冷却速率模拟值(℃/s)

lgV1=9.81-4.62[C]-1.05[Mn]-0.54[Ni]-

0.5[Cr]-0.66[Mo]-0.001 83Pa

积极预防并发症,对症处理肠造口并发症可依照肠造口术与造口关系平均分为两个类型,①与造口直接相关的并发症,包括肠造口旁疝、肠造口出血、肠造口内疝等;②与造口间接相关的并发症,包括肠造口损伤、粪性皮炎等,临床可以根据患者的具体情况来采取合适的措施进行治疗,做到对症下药,以此提高治疗效果。如患者发生肠造口脱垂,究其原因,可能是因为手术医师在术中未能对造口肠段进行充分的固定,或者是因为患者排便量过大、排便次数过多,从而导致造口脱垂(6)。临床可将油性软膏敷与造口外部,或者保护脱垂粘膜,以防造口发生破损、感染,如若粘膜脱垂严重,则可能需要手术进行复位(7)。

(2)

lgV2=10.17-3.80[C]-1.07[Mn]-0.70[Ni]-

0.57[Cr]-1.58[Mo]-0.003 20Pa

(3)

lgV3=6.36-0.43[C]-0.49[Mn]-0.78[Ni]-

0.26[Cr]-0.38[Mo]-0.001 90Pa-

2[Mo]-1/2

(4)

lgV190=8.76-4.04[C]-0.96[Mn]-0.49[Ni]-

0.58[Cr]-0.97[Mo]-0.001 00Pa

(5)

0.41[Cr]-0.94[Mo]-0.001 20Pa

(6)

lgV290=10.55-3.65[C]-1.08[Mn]-0.77[Ni]-

0.61[Cr]-1.49[Mo]-0.004 00Pa

(7)

lgV250=8.74-2.23[C]-0.86[Mn]-0.56[Ni]-

0.59[Cr]-1.60[Mo]-0.003 20Pa

(8)

lgV210=7.51-1.38[C]-0.35[Mn]-0.93[Ni]-

0.11[Cr]-2.31[Mo]-0.003 30Pa

(9)

Pa=(1/Ta-0.000 042lgta)-1-273

(10)

通过式(2)~式(10)计算得到20Cr、20CrMo和20CrNiMo钢在700 ℃时的临界冷却速率,将有限元模拟得到的700 ℃时的冷却速率与临界冷却速率比较,采用插值法可以计算出马氏体、贝氏体、铁素体-珠光体的组织含量。例如,20CrMo钢在J5处冷却速率为30 ℃/s,其对应的显微组织为46%马氏体和54%贝氏体。

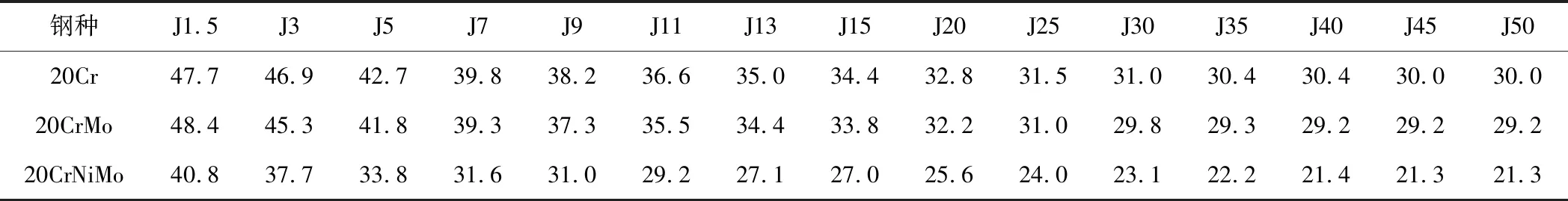

式(11)~(13)为Maynier建立的计算M、B、F+P硬度的经验公式[12],Vr为700 ℃时的冷却速率,公式中各元素符号代表其各自的质量分数。通过这几个公式和齿轮钢的成分、冷却速率,可以得到端淬试样不同位置处马氏体、贝氏体和铁素体-珠光体的硬度值。通过加权方法得到齿轮钢的端淬硬度值如表5所示。

HVM=127+949C+27Si+11Mn+8Ni+

16Cr+21lgVr

(11)

HVB=323+185C+330Si+153Mn+65Ni+

144Cr+191Mo+lgVr(89+53C-55Si-

22Mn-10Ni-20Cr-33Mo)

(12)

HVF+P=42+233C+53Si+30Mn+12.6Ni+

7Cr+19Mo+lgVr(10-19Si+4Ni+

8Cr+130V)

(13)

图4为20Cr、20CrMo和20CrNiMo钢的实测硬度值拟合曲线和模拟计算得到的淬透性曲线的对比图。

表5 不同齿轮钢的端淬硬度模拟值(HRC)

图4 不同齿轮钢端淬硬度拟合曲线与模拟值对比Fig.4 Comparison between fitting curves of end quenching hardness and simulated values of different gear steels(a) 20Cr; (b) 20CrMo; (c) 20CrNiMo

通过对比发现,20Cr和20CrMo钢试验测定和模拟计算得到的淬透性曲线基本一致。对于20CrNiMo钢,在距离淬火端1.5~7 mm范围内,模拟值与试验值基本吻合,9~50 mm范围内计算值比试验值略高。对比结果表明,对于Cr-Ni-Mo系齿轮钢,利用有限元软件计算出其淬火时的冷却速率,结合Maynier组织预测模型计算出其淬透性曲线的方法基本是可行的。

4 结论

1) 由于合金元素对提高过冷奥氏体稳定性的效果不同,Mn、Mo和Cr元素对Km(s)影响系数较大,Ni对Km(s)影响系数较小,20Cr、20CrMo和20CrNiMo三种齿轮钢的淬透性依次降低。

2) 基于端淬过程的Abaqus有限元模拟和Maynier组织预测模型计算得到的端淬硬度值与实测值基本吻合,故可用此法模拟计算试验钢的淬透性曲线。