丙烯塔塔压过高的工艺优化调整探究

陈 睿

丙烯塔塔压过高的工艺优化调整探究

陈 睿

(中安联合煤化有限责任公司,安徽 淮南 23200 )

丙烯精馏塔的工艺优化一直是烯烃分离中备受关注的问题,而塔压过高是影响丙烯精馏塔的主要因素。通过引入热泵技术,经过合理计算、优化操作,对丙烯塔冷却系统进行了工艺调整,有效降低了丙烯塔塔压,使塔压下降至1.856 MPa,丙烯中丙烷的质量分数稳定在0.40%以下。实现了装置满负荷生产、节能降耗的目标。

丙烯精馏塔;塔压;热泵;优化操作;冷凝

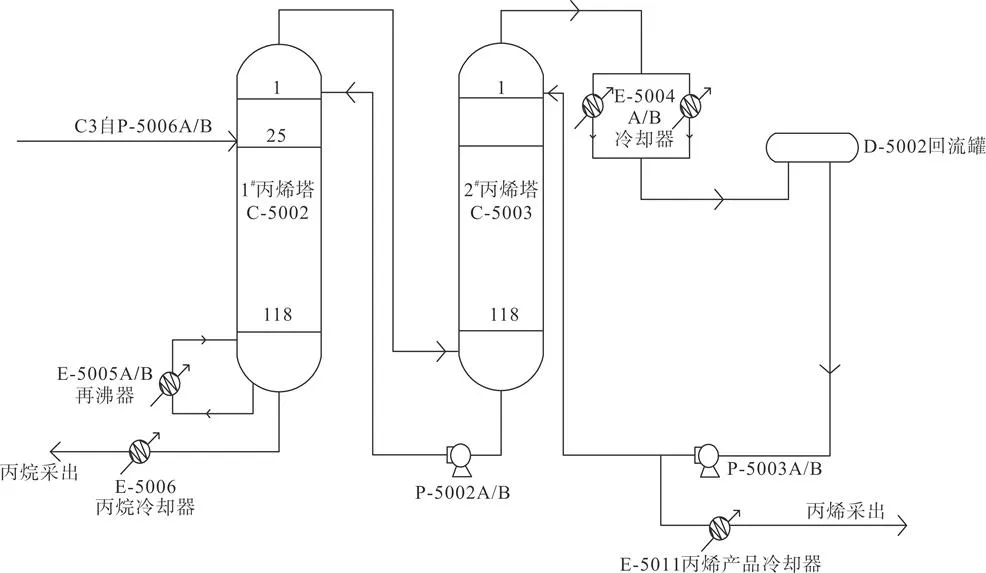

中安联合煤化工公司采用中国石化工程建设有限公司开发的轻烯烃回收工艺技术,通过精馏分离的方法来获得聚合级丙烯和丙烷[1-5]。丙烯精馏系统包含2台精馏塔:如图1所示,丙烯精馏塔分为2个塔:1#丙烯精馏塔和2#丙烯精馏塔。1#丙烯精馏塔塔顶操作压力为1.871 MPa,顶温47.7 ℃,釜温57.2 ℃。2#丙烯精馏塔塔顶操作压力为1.81 MPa,顶温46 ℃, 釜温47.7 ℃。其流程为:来自脱丙烷塔回流罐的液体混合C3经丙烯塔进料泵(P-5006A/B)输送至1#丙烯塔第25块塔板,其再沸器(E-5005A/B)采用急冷水加热,来自1#丙烯塔塔顶的气体进料至2#丙烯塔底部。2#丙烯塔釜液经回流泵(P-5002A/B)加压后送至1#丙烯塔回流。丙烷从1#丙烯塔塔釜采出,经循环水换热器(E-5006)冷却后送出界区。2#丙烯塔塔顶丙烯气体经2台并联冷凝器(E-5004A/B)冷凝后进入回流罐(D-5002),罐中的丙烯一部分作为2#丙烯塔回流,另一部分作为丙烯产品经循环水换热器(E-5011)冷却至39 ℃后送至丙烯产品二甲醚吸附器。

图1 丙烯精馏系统流程示意图

1 背景

甲醇制烯烃是工业制备丙烯的重要方法之一,但却伴随着丙烷和丙烯的分离难题[6-7]。丙烯和丙烷具有相似的分子尺寸、分子量、极性和熔、沸点,成为很难分离的两种物质。由于丙烯和丙烷相对挥发度甚低[8-10],分离难度大,能耗高,操作因素需要精准控制,丙烯精馏过程操作稳定性成为关键控制因素,但是本装置在实际工业生产运行过程中,由于精馏塔冷凝器的循环水量不足且换热器堵塞导致冷凝器冷凝效果变差,导致丙烯精馏塔塔压超出控制范围(1.95 MPa),造成丙烯产品质量不合格,装置被迫降低负荷运行。为此,通过对冷凝系统进行工艺技术改造,提出丙烯精馏塔与丙烯制冷压缩机的联合方案,以降低塔压,实现稳定操作[11-15]。

2 塔顶冷凝器对塔压的影响

精馏塔塔压直接影响丙烯-丙烷的相对挥发度,塔顶通过塔顶固定管板式冷凝器(E-5004A/B)并联使用,用循环水对塔顶丙烯气体冷凝并冷却,起到控制塔压的作用。

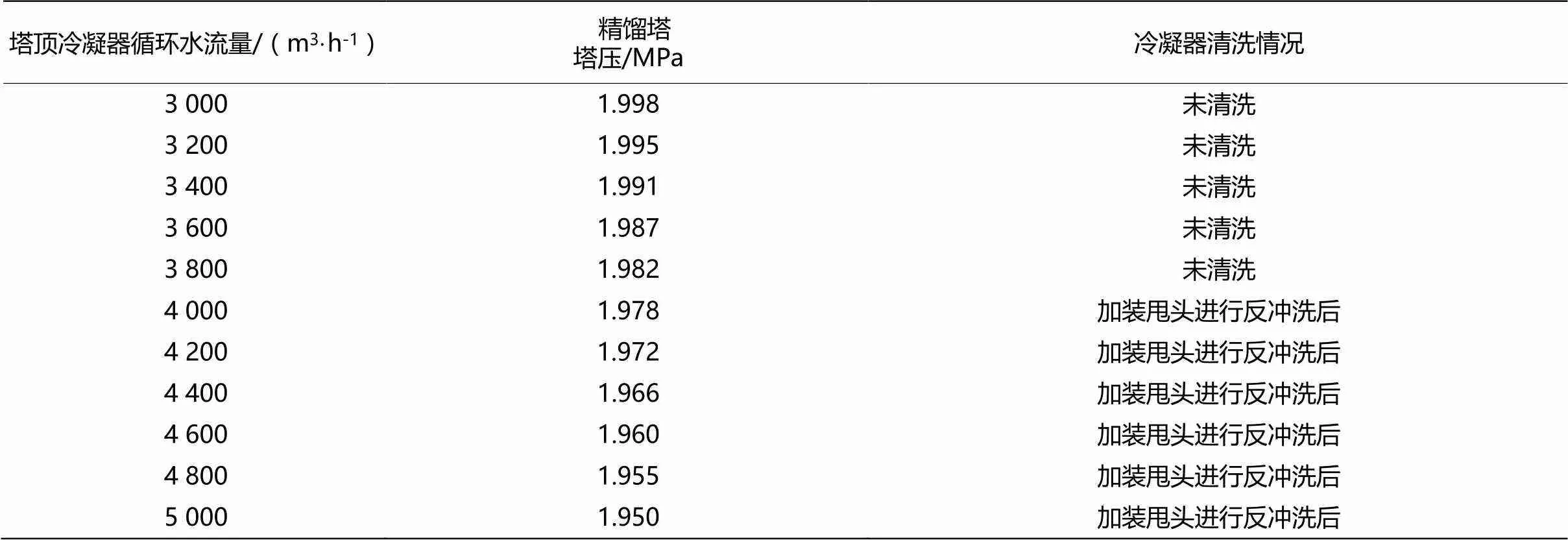

现场测量E-5004A/B的循环水流量为3 000 m3·h-1,表1为现场调节冷凝器循环水量后监测精馏塔塔压的变化情况,经过分析冷凝器循环水量从3 000 m3·h-1上升到3 800 m3·h-1时塔压从1.998 MPa下降到1.982 MPa,下降0.016 MPa。又分别通过对2台换热器进口处加装甩头进行反冲洗,除去换热器内壁水垢后,进一步提升冷凝器循环水流量,由3 800 m3·h-1提升至5 000 m3·h-1,此时塔压从1.982 MPa下降至1.950 MPa,下降0.032 MPa。说明冷凝器循环水量对塔压的影响十分明显,在冷凝器最大流量负荷8 000 m3·h-1内,通过改变冷凝器的循环水流量是控制塔压的有效方式。但由于塔顶冷凝器堵塞严重,循环水流量通过各种手段只能提高至5 000 m3·h-1,塔压共降至1.95 MPa,虽然塔压下降,但依然超压运行。

表1 塔顶冷凝器循环水流量对精馏塔塔压的影响

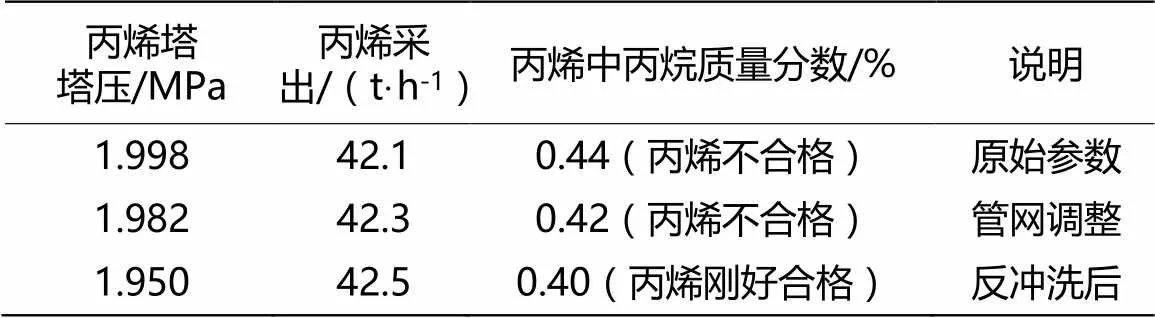

在装置运行过程中记录了在维持精馏塔进料量47 t·h-1时,塔压和塔顶丙烯采出量与丙烯浓度的生产数据(见表2),根据表中数据分析,随着塔压的降低,丙烯的采出逐渐增多,且丙烯的浓度逐步提高,当精馏塔塔压降至1.950 MPa时,精馏塔塔丙烯的浓度才能勉强维持在合格临界值的附近。若塔压高于1.950 MPa时,精馏塔则不能满足工艺要求,所生产的产品为不合格。同时由于塔压升高带来塔内丙烯丙烷的沸点升高,严重增加了塔釜换热器的负荷,单纯地通过改变塔顶冷凝器流量已经不能满足进一步降低塔压的需要,因此必须对现有精馏塔塔顶冷凝器循环水流量不足的情况下对冷凝系统进行技术改造。

表2 塔压对塔顶丙烯采出量与丙烯浓度的影响

3 调整措施及效果

3.1 热泵精馏技术的应用

热泵精馏利用工作介质吸收精馏塔顶蒸汽的相变热,通过热泵对工作介质进行压缩,升压升温,使其能质得到提高,然后作为再沸器的加热热源,既降低了精馏塔塔顶冷凝器的冷凝换热负荷,又节省了精馏塔再沸器 的加热热源,达到节能增效目的[16-20]。根据热泵所消耗的外界能量不同,热泵精馏可分为蒸汽加压方式和吸收式2种类型。[21-22]其中蒸汽加压方式应用较多,蒸汽压缩机方式又可分为间接式、塔顶气体直接压缩式、分割式和塔釜液体闪蒸再沸式流程[23]。热泵构成循环的主要部件为蒸发器、压缩机、冷凝器和节流阀等[24]。

如图2所示,经热泵精馏理论应用到丙烯精馏冷凝系统技术改进中,改进后的丙烯精馏冷凝系统具有丙烯制冷压缩机(K-6001)、冷凝器等单元设备,丙烯制冷压缩机、丙烯四段吸入罐(D-6004)与丙烯精馏塔共用1根气相丙烯开车线,当丙烯制冷压缩机各段吸入罐液位高时,其额外液相丙烯通过P-6001泵送至丙烯精馏塔回流罐(D-5002)。丙烯精馏塔与丙烯制冷压缩机具备构成开式热泵的条件[25]。

图2 冷凝系统改进后的丙烯精馏塔示意图

对技术改进后的工艺进行调试,其由丙烯精馏塔塔顶通过开车线相向7 ℃丙烯四段吸入罐(D-6004)泄压而来的丙烯通过液位调整以液相形式最终来到-40 ℃丙烯一段吸入罐(D-6001),由P-6001泵送往丙烯精馏塔回流罐(D-5002)对其降温。由于丙烯精馏塔的泄压加重了丙烯压缩机(K-6001)的负荷,因此丙烯压缩机的汽轮机主汽门全开来保证丙烯压缩机向其他系统提供的冷量稳定。为了防止压缩机喘振,分别调整各段防喘振阀来保证足够流量。

在丙烯精馏塔未向压缩机泄压时,当丙烯压缩机的汽轮机主汽门全开后,防喘振线向7 ℃丙烯四段吸入罐(D-6004)提供了15 t·h-1的丙烯以保持四段吸入罐(D-6004)的流量。

通过现场调试表明只要丙烯塔向压缩机泄压的流量小于15 t·h-1,通过调整防喘振线阀位开度,保持四段吸入罐流量稳定,即对丙烯压缩机不会产生影响,达到改造的目的。

3.2 热泵精馏理论计算

为验证技术改进的可靠性,对C-5003气相丙烯开车线至D-6004气相丙烯开车线进行能量恒算:考虑到气体密度很小,位能项可忽略,且现场两端高度差可忽略,根据能量衡算式[26-27]:

2ln(1/2)+0.5(/)2

=0.5(2-1)(1+2)/() (1)

m=A(2)

式中:—质量流速,kg/(m2·s);

—压强,Pa;

—管径,m;

—管长,m;

—管道进口处比体积,m3·kg-1;

—摩擦系数;

—管道横截面积,m2;

m—质量流量。

查阅设计数据:D-6004吸入压力0.61 MPa;管长100 m;管径0.05 m;管道绝对粗糙度0.1 mm;ε/=0.002查阅莫迪图得=0.024;经过循环水调整后,C-5003极值塔压为1.95 MPa,带入计算得=1 129.4 kg/(m2·s)。m约为8 t·h-1。

由此可知,只有8 t·h-1的丙烯泄压至压缩机四段吸入罐,大幅度低于由压缩机防喘振线流向四段吸入罐的流量,因此由丙烯塔向压缩机泄压并不会对压缩机产生影响[27-28]。

3.3 改进后的效果

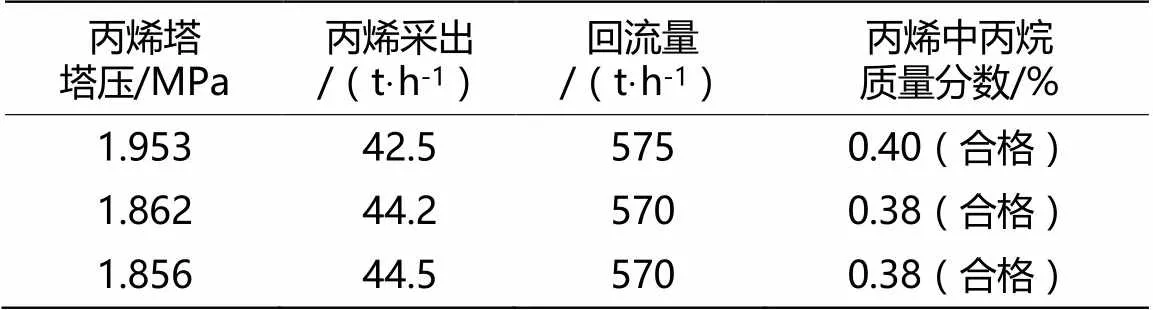

在实际试车过程中,开启P-6001泵后,塔压由1.95 MPa迅速下降至1.86 MPa,且在适当关闭压缩机防喘振线后,压缩机并未受到影响。通过工艺调整,丙烯塔的塔压逐渐降低至1.86 MPa,在稳定进料47 t·h-1,塔压与工艺参数关系见表3,从表3中可以看出随着塔压的逐步降低,丙烯产量和纯度逐步提高。

表3 塔压与工艺参数关系

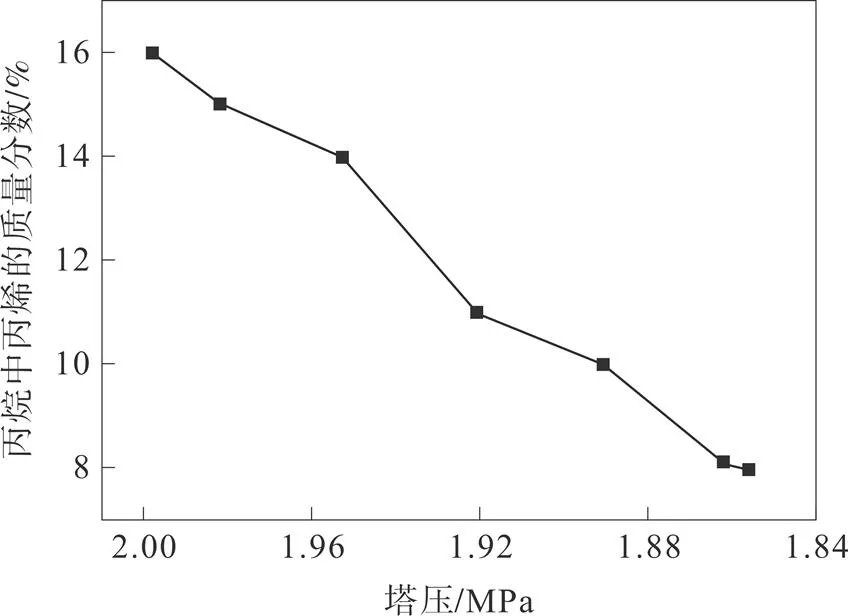

由表3回流量进一步分析回流比可以看出,回流比也逐渐由13.7降至12.8,更低的回流比也表明需要更少的塔釜再沸器的热量供给,减少了能量的消耗[29-30]。与此同时如图3所示,塔釜丙烷中丙烯的含量也随着塔压的降低而减小,说明塔釜中轻组分丙烯的分离效果较好[31]。

图3 塔压与塔釜丙烯损失趋势

4 结 论

丙烯精馏塔的优化操作作为甲醇制烯烃(S-MTO)工艺中轻烯烃回收部分的核心操作被广泛关注,塔釜丙烯损失率更是衡量丙烯装置的重要参数之一。本文通过分析塔顶冷凝器循环水流量对丙烯精馏塔塔压的影响,证实塔顶冷凝水流量是影响塔压稳定的重要因素,增大顶冷凝水流量可以有效降低塔压;针对生产中遇到的问题,通过尝试引入热泵技术,有效解决原有冷凝系统效果不佳的瓶颈问题。通过研究精馏塔塔压与塔顶和塔底组分的关系,证实在一定范围内通过降低塔压可以提高丙烯的收率,有效解决丙烯损失率大的问题。

[1]孙卫国, 伏妍, 丁冠政, 等. 丙烯精馏塔的操作优化[J]. 石化技术与应用, 2008 (1): 5.

[2]高琦, 赵育榕. 先进控制技术在乙烯装置分离单元的应用[J]. 能源化工, 2010, 31 (002): 50-53.

[3]高琦, 赵育榕. 先进控制技术在乙烯装置分离单元的应用[J]. 化学工业与工程技术, 2010,31(02):50-53.

[4]赵汉琦. 制取丙烯的化学工艺综述[J]. 2021(2017-13):190-190.

[5]阎观亮. 大型常规丙烯精馏塔塔板数的优化[J]. 炼油设计, 2000,(07):20-22.

[6]赵汉琦. 制取丙烯的化学工艺综述[J]. 化工管理, 2017 (013): 190-190.

[7]公磊, 南海明, 关丰忠. 新型丙烯生产技术综述[J]. 云南化工, 2016, 43 (4):6.

[8]李大鹏. 丙烯生产技术进展[J]. 应用化工, 2012, 41 (6): 5.

[9]董群, 张钢强, 李金玲, 等. 丙烯生产技术的研究进展[J]. 化学工业与工程技术, 2011,(23):155-156.

[10]韩伟, 谭亚南, 何霖. 丙烯生产技术研发进展[J]. 甲醇生产与应用技术, 2011, 000(001):10-14.

[11]魏飞, 汤效平, 周华群, 等. 增产丙烯技术研究进展[J]. 石油化工, 2008, 37 (10):8.

[12]顾道斌. 增产丙烯的催化裂化工艺进展[J]. 精细石油化工进展, 2012 (03): 49-54.

[13]宋彩霞, 梁吉宝, 雍晓静, 等. 煤化工生产丙烯工艺及其下游产品展望[J]. 煤化工, 2013 (5):3.

[14]尤廷正, You, Tingzheng, 等. 浅谈丙烯生产技术[J]. 广东化工, 2018, 45 (2):3.

[15]杨兴海. 浅谈丙烯生产技术现状分析与前景[J]. 工业, 2016 (006): 00262-00262.

[16]顾道斌. 增产丙烯的催化裂化工艺进展[J]. 精细石油化工进展, 2012, 13(3):6.

[17]方伟, 李锋, 张维, 等. 我国煤制聚丙烯工业发展现状综述[J]. 石化技术与应用, 2014, 32 (5):4.

[18]汤佳香, 刘圣刚, 邹铖. 丙烯精馏塔塔釜损失大的原因分析及对策[J]. 乙烯工业, 2013 (4):3.

[19]李春晓. 精丙烯塔常规流程和热泵流程比较[J]. 炼油技术与工程 (7):1-4.

[20]郝向黎. 丙烯泄漏对循环冷却水系统的影响及对策[J]. 工业用水与废水, 2020, 51(2):5.

[21]李立新, 刘长旭, 徐国辉, 等. 烯烃催化裂解制丙烯分离技术进展[J]. 化工进展, 2009 (07):64-69.

[22]闫玉麟. ATP装置干馏尾气分离乙烯的可行性研究[J]. 辽宁化工, 2019, 048 (002): 184-187.

[23]葛小宁, 李奇安, 李悦, 等. 基于预测函数的丙烯精馏塔的先进控制系统设计[J]. 当代化工, 2012 (10):1150-1153.

[24]王冰, 成庆林, 孙巍. 热泵技术在回收油田污水余热资源中的应用[J]. 当代化工, 2015, 44 (8):3.

[25]李若晗, 姬爱民. 基于热泵循环的水蒸发浓缩系统研究[J]. 辽宁化工, 2021, 50 (1):3.

[26]杨德明. 丙烷-丙烯萃取精馏过程的模拟研究[J]. 石油与天然气化工, 2006, 035 (001):26-28.

[27]李井春, 门亚男, 孙新华, 等. 丙烯精馏塔塔釜损失高的原因分析及对策[J]. 辽宁化工, 2008, 37 (10):3.

[28]王六. 一种丙烯精馏塔塔压控制方式探析[J]. 煤炭与化工, 2017, 40 (004): 138-140.

[29]苏慧, 庄壮, 王峰, 等. 甲醇制丙烯装置中丙烯质量控制的影响因素[J]. 化工技术与开发, 2015(3):4.

[30]刘会超. 丙烯塔现场分段热处理应用技术[J]. 石油化工建设, 2019, 41 (4):5.

[31]张文洁. 百万吨及以上乙烯装置丙烯精馏塔回流系统配管设计[J]. 广东化工, 2021, 48 (14):4.

Study on Process Optimization Adjustment Aiming at Excessive Operating Pressure in Acrylic Tower

(Zhongan United Coal Chemical Co., Ltd., Huanan Anhui 232001, China)

The process optimization of acrylic distillation tower has always been a concern in the separation of olefins, and the excessive pressure of the tower is the main factor affecting the acrylic distillation tower. In this paper, through the introduction of heat pump technology, after reasonable calculation and optimization operation, the process adjustment of the acrylic tower cooling system was carried out, effectively reducing the pressure of the acrylic tower, so that the pressure of the tower could drop to 1.856 MPa, the mass fraction of propane in propylene was stable at less than 0.40%, the goal of full load production, energy saving and consumption reduction of the unit was realized.

Propylene distillation tower ; Tower pressure; Heat Pump; Condensation; Optimized operation

TQ221

A

1004-0935(2022)02-0216-04

2021-11-08

陈睿(1999-),男,安徽淮南人,助理工程师,2019年毕业于湖南理工学院化学工程与工艺专业,研究方向:轻烯烃回收技术。