压力侧冷却流对凹槽叶顶气膜冷却与传热性能的影响

于金杏,叶明亮,何坤,晏鑫

(西安交通大学能源与动力工程学院,710049,西安)

凹槽叶顶由于具有良好的气动传热性能,因此在现代燃气透平动叶叶顶中应用广泛[1]。由于透平进口温度不断升高,凹槽叶顶的局部热负荷升高[1],因此需要采用高效的气膜冷却技术降低高传热区域的热负荷,以保障凹槽叶顶的运行安全。

研究表明:高热负荷区域集中在凹槽前缘、凹槽中部、两侧肩壁和叶顶尾缘[2-4]。前缘泄漏流进入凹槽后会冲击凹槽底部壁面,形成凹槽前缘高传热区。中部泄漏流在刮削涡和凹槽腔室涡的作用下形成冲击流,导致了凹槽中部高传热区。由于两侧肩壁和叶顶尾缘处的间隙较小,因此泄漏流的加速作用导致了凹槽肩壁和尾缘高传热区。

气膜冷却是降低凹槽叶顶热负荷的主要方法之一。冷却流从气膜孔中射出,在主流的带动下形成覆盖凹槽壁面的冷却气膜。叶顶气膜孔的位置、数目、冷却流流量等因素对叶顶冷却效果影响显著[5-7]。张玲等研究了位于凹槽吸力侧、中弧线、凹槽压力侧的气膜孔,发现气膜孔位于凹槽吸力侧时,气膜覆盖范围较大,冷却效率较高[8]。Cheng等对叶顶气膜孔的数目进行了研究,发现孔数由9个增加到18个时,气膜冷却效率提高了44%[6]。黄琰等研究了冷却流流量的影响,发现随着吹风比的增大,凹槽压力侧的冷却效果显著增强[9]。

虽然叶顶冷却流能有效保护凹槽内壁面,但难以冷却热负荷极高的凹槽肩壁,因此Metzger等研究者提出了增加叶顶压力侧冷却流的设计方案[10]。Nasir等对比了有、无压力侧冷却流时,透平级凹槽叶顶的冷却传热性能,发现在大吹风比条件下,压力侧冷却流能够有效冷却凹槽肩壁和叶顶尾缘[11]。Rezasoltani等对不同转速工况进行了研究,发现压力侧冷却流在低转速下实现良好的冷却性能[12]。Zhou等对不同叶顶间隙工况进行了研究,发现叶顶间隙增大时压力侧冷却流的冷却效果增强[13]。

目前,对凹槽叶顶冷却传热性能的研究主要集中在叶顶气膜孔方面,较少研究侧重于压力侧气膜冷却,尤其是对不同压力侧气膜孔结构和射流角条件下的叶顶区域冷却传热性能研究较少。因此,本文对带有双排气膜孔的透平级凹槽叶顶进行了数值研究,对比了压力侧圆孔、扩张孔对叶顶流场结构、传热冷却性能和级效率的影响,分析了5种压力侧射流角(20°~40°)条件下透平级凹槽叶顶的传热冷却性能,以及各气膜孔当地吹风比的变化规律。

1 数值计算方法

1.1 计算模型与边界条件

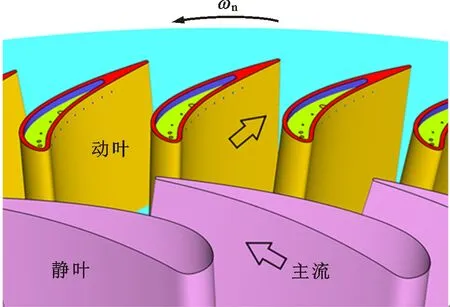

(a)透平级

(b)动叶叶顶图1 计算模型Fig.1 Computational model

如图1所示,本文的研究对象为GE-E3高压透平的第一级,包括46个动叶和76个静叶,动、静叶型线与实际叶片的叶顶型线一致[14]。计算域包括1个静叶流道和1个动叶流道,动、静交界面为混合交界面,相邻叶片交界面为旋转周期性交界面。

动叶叶顶具有两排气膜孔,即叶顶气膜孔和压力侧气膜孔。叶顶气膜孔(T1~T8)的布置方案与实际方案一致[14],射流方向与壁面法向间的夹角为45°,指向压力侧。压力侧气膜孔(PS1~PS9)的布置方案参考Nasir的实验[11],第一个气膜孔的中心位于17%轴向弦长处,相邻气膜孔中心间的距离为10%轴向弦长,气膜孔中心与叶顶间的距离为6.7%叶高。

(a)射流角β定义

(b)圆孔

(c)扩张孔图2 压力侧气膜孔Fig.2 Pressure-side cooling holes

如图2所示,压力侧冷却射流与叶高方向的夹角定义为β。根据大部分现有研究中压力侧射流角的取值大小[9,11,15-16],确定β的取值范围为20°~40°。压力侧气膜孔结构包括圆孔和扩张孔,孔径D=0.36 mm。扩张孔分为进口段和扩张段,扩张段在3个方向上的扩张角均为7°(见图2c)。表1给出了计算模型的具体几何参数。

表1 计算模型几何参数

采用ANSYS ICEM CFD 11.0生成六面体多块结构化网格,图3给出了压力侧气膜孔为扩张孔、β=30°时透平级的数值计算网格。为了保证网格质量,对动、静叶表面、凹槽、气膜孔进行O网格剖分,网格的最小角为20°,最小正交性为0.43。为了满足湍流模型和传热计算的精度要求,对近壁面区域进行加密,保证所有壁面的y+<1.0。

图3 透平级数值计算网格示意图Fig.3 Numerical simulation mesh of the turbine stage

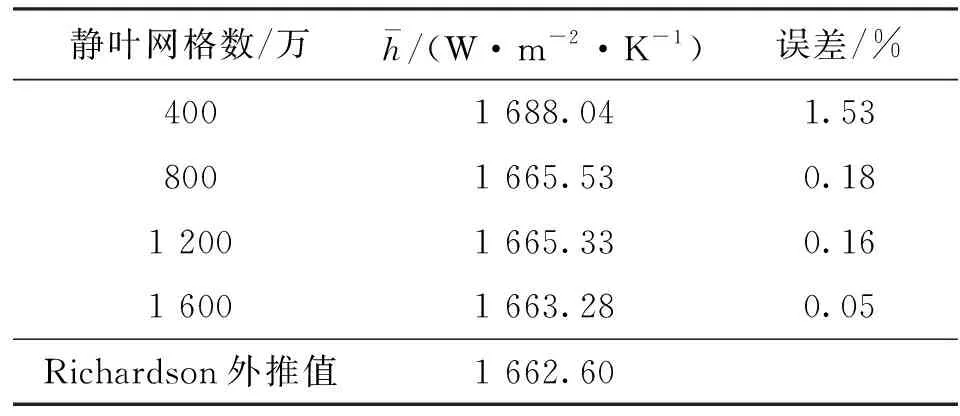

数值计算工况为发动机真实工况,表2给出了计算边界条件,其中主流进口总温、总压,冷却流进口总温,级压比与NASA的实验报告[14]一致。采用冷气腔为所有气膜孔供气,冷气腔进口给定质量流量,保证吹风比为2.0。计算传热特性时,壁面给定等温边界条件,温度为1 273 K[14];计算冷却特性时,壁面给定绝热边界条件。工质为理想气体,其动力黏度由Sutherlands公式确定

(1)

式中:Tref为参考温度,取273 K;μref为工质温度等于Tref时的动力黏度,取1.1716×10-5N·s/m2;T为工质温度;S为Sutherlands常数,取110.4 K。

表2 数值计算边界条件

1.2 参数定义

吹风比定义为

(2)

式中:ρc为冷却流进口密度;Vc为冷却流进口速度;ρm为主流进口密度;Vm为主流进口速度。本文中M=2.0。

当地吹风比定义为

(3)

式中:ρc,local为冷却流当地密度;Vc,local为冷却流当地速度;ρm,local为主流当地密度;Vm,local为主流当地速度;下标i为气膜孔编号。

传热系数定义为

(4)

式中:q为壁面热通量;Tw为壁面温度;Tin为主流进口总温。

气膜冷却效率定义为

(5)

式中:Taw,0为不通冷气时壁面的绝热温度;Taw,f为通冷气时壁面的绝热温度;Tt,c为冷却流进口总温。

无量纲温度定义为

(6)

式中:Tt,m为主流进口总温;T为当地温度;Tt,c为冷却流进口总温。

级等熵效率定义为

(7)

式中:mm为主流流量;hm,in为级进口总焓;hm,out为出口总焓;mc为冷却流流量;hm,out,s为出口等熵静焓;hc,in为冷却流进口总焓。

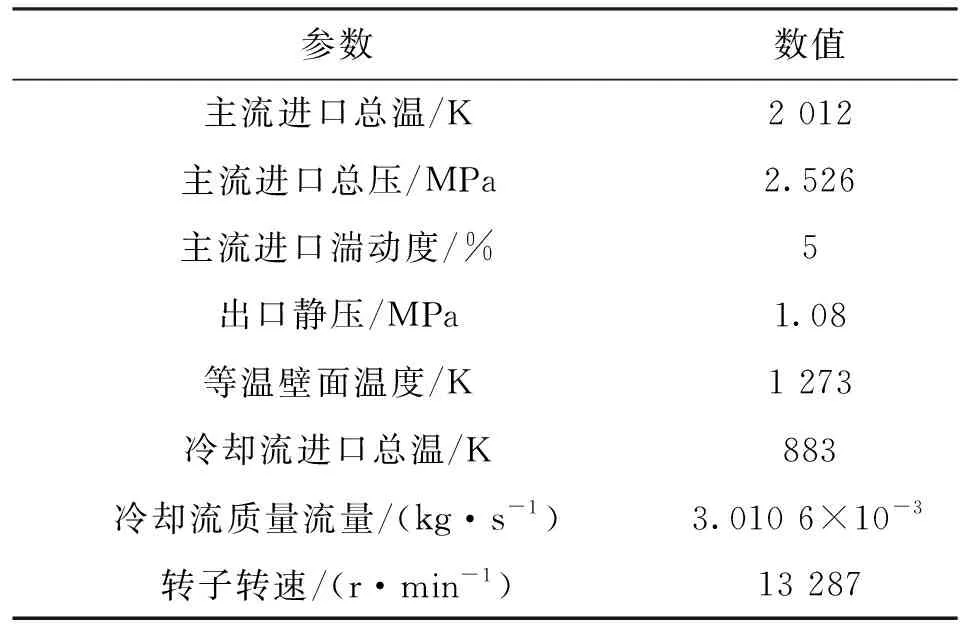

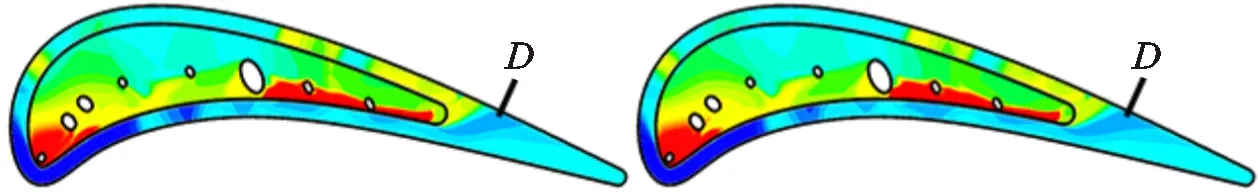

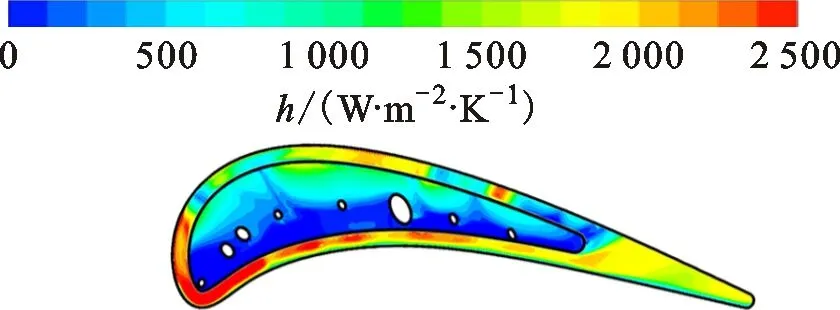

1.3 数值方法验证

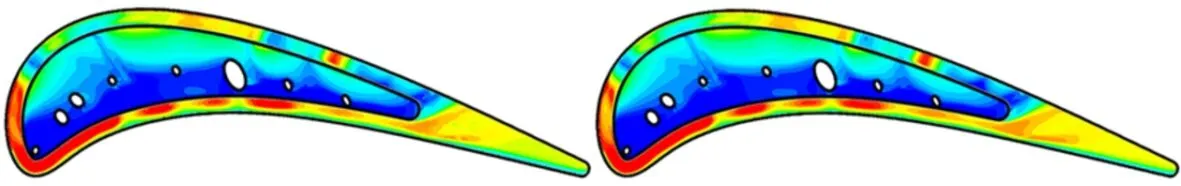

图4给出了采用k-ω湍流模型时带双排气膜孔(圆孔)凹槽叶顶的传热系数和气膜冷却效率分布,可以看出本文的计算结果与实验结果[16]基本吻合,说明k-ω湍流模型能够正确预测叶顶的传热冷却性能。因此,本文采用k-ω湍流模型进行计算。

(a)传热系数分布

(b)气膜冷却效率分布图4 双排孔(圆孔)实验结果[16]与本文计算结果对比Fig.4 Comparison between experimental results[16] and simulation results for two-row holes (cylindrical holes)

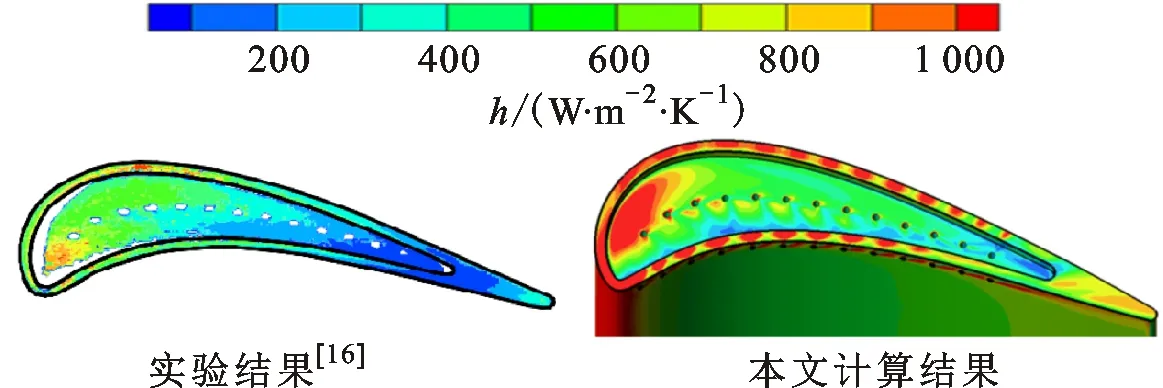

1.4 网格无关性验证

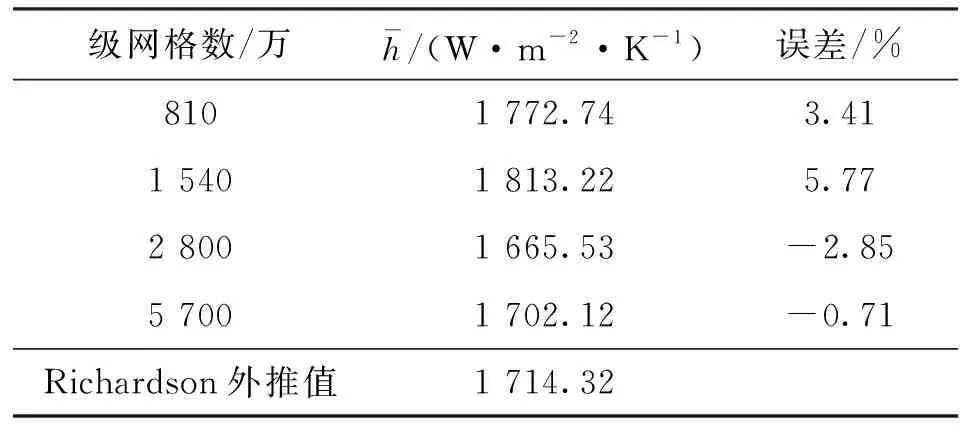

在数值方法考核的基础上,采用k-ω湍流模型对带单排叶顶气膜孔的透平级凹槽叶顶进行网格无关性验证。首先,固定动叶网格数为2 000万进行静叶网格无关性验证,表3给出了叶顶的平均传热系数。当静叶网格数达到800万,即动叶网格数的2/5时,计算结果与Richardson外推值[17]的误差小于0.18%,继续增加静叶网格数对计算结果影响较小,因此静叶网格数确定为动叶网格数的2/5。

在静叶网格无关性验证的基础上进行级网格无关性验证,表4给出了不同级网格数时叶顶的平均传热系数。当级网格数达到2 800万时,计算结果与Richardson外推值[17]的误差小于2.85%,继续增加级网格数对计算结果的影响较小,因此透平级网格数为2 800万。在带单排叶顶气膜孔的透平级凹槽叶顶网格无关性验证基础上,确定带双排气膜孔的透平级凹槽叶顶网格数为3 500万。

表3 不同静叶网格数时的凹槽叶顶平均传热系数

表4 不同级网格数时的凹槽叶顶平均传热系数

2 结果与讨论

2.1 压力侧圆孔时透平级凹槽叶顶的冷却传热性能

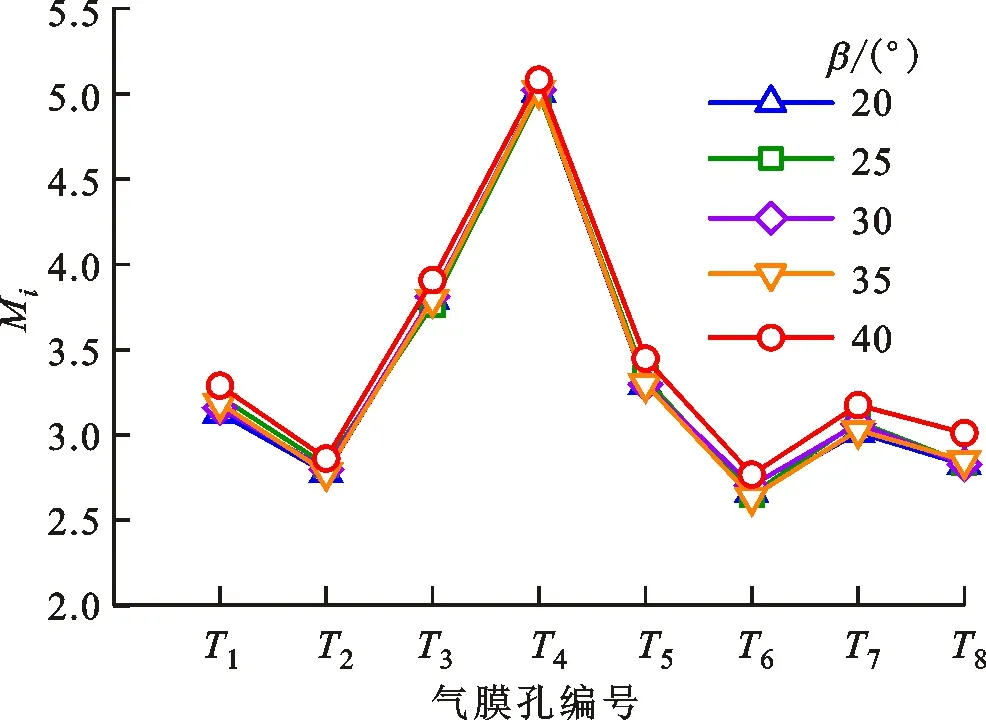

2.1.1 压力侧圆孔时各气膜孔当地吹风比

图5给出了M=2.0条件下,压力侧气膜孔为圆孔时各气膜孔的当地吹风比。由图5a可知,MT1、MT2、MT6~MT8的数值较小且相近,MT3~MT5的数值较大且差异较大。这是由于气膜孔T1、T2靠近凹槽前缘,T6~T8靠近凹槽尾缘,主流的流速低压力高,各气膜孔的进出口压差较小且变化不大。气膜孔T3~T5位于凹槽中部,流场结构复杂,主流的流速高压力低,各气膜孔的进出口压差较大且变化剧烈。压力侧气膜孔的射流角对MT1~MT8的影响较小。

(a)叶顶气膜孔

(b)压力侧气膜孔图5 采用压力侧圆孔时各气膜孔的当地吹风比(M=2.0)Fig.5 Local blowing ratio of each hole when using cylindrical pressure-side holes (M=2.0)

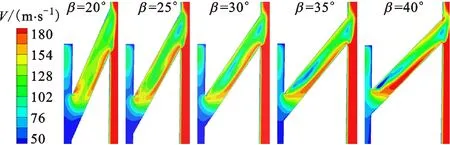

图6 PS5中心截面的流速分布(圆孔)Fig.6 Velocity distribution in the central section of PS5

由图5b可知,随着β的增大,MPS1~MPS9基本呈现递减的趋势。为了解释这一现象,图6给出了PS5中心截面的流速分布,可以看出气膜孔的背风侧流速较低,迎风侧流速较高。Liu等的研究[18]发现,这是因为背风侧存在低速分离涡,减小了迎风侧冷却射流的通流面积,使迎风侧的射流速度增大。β增大,背、迎风侧间的速度差增加,在20°≤β≤40°的范围内,背风侧流速减小对当地吹风比的影响小于迎风侧流速的增加,因此随着β的增大,MPS1~MPS9基本呈现递减的趋势。

值得注意的是,β越大,MPS1~MPS9随β变化的速率越小。这是因为气膜孔进口截面的面积变化速率影响了MPS1~MPS9的变化速率。当气膜孔为圆孔时,进口截面接近椭圆,其面积可表示为

(8)

A(β)对β的一阶导数为

(9)

A(β)对β的二阶导数为

(10)

在20°≤β≤40°范围内,A′(β)<0,A″(β)>0,所以A(β)的变化速率随β的增大而减小。因此,β越大,MPS1~MPS9随β变化的速率越小。

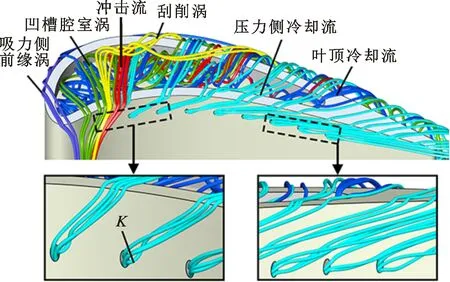

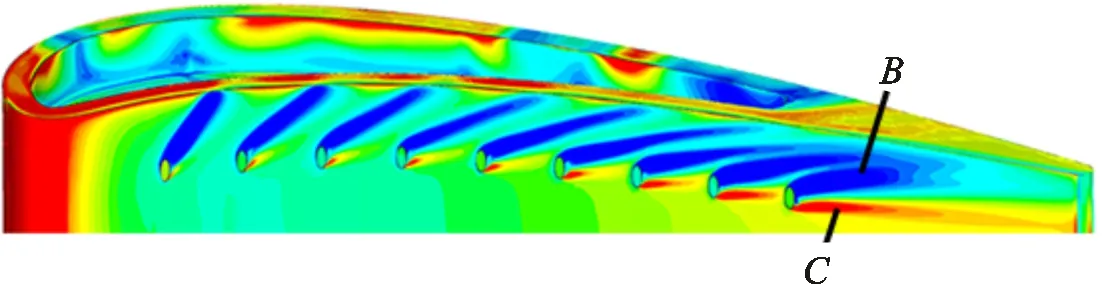

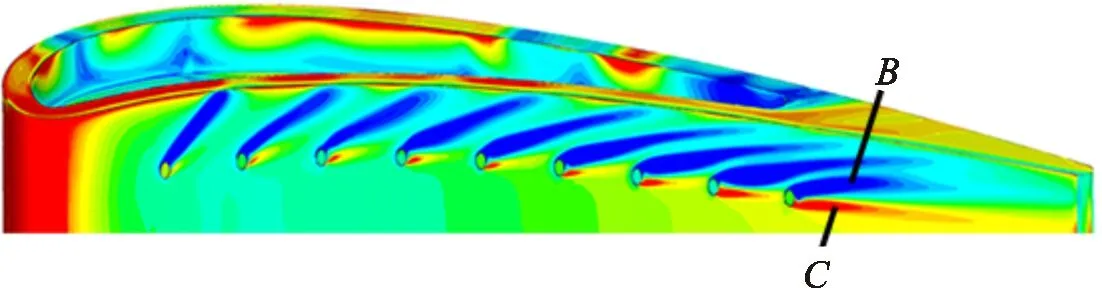

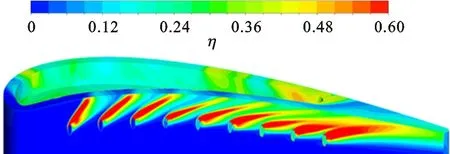

2.1.2 压力侧圆孔时透平级凹槽叶顶的流场结构

图7给出了采用压力侧圆孔、β=30°时透平级凹槽叶顶的三维流线,其中凹槽腔室涡、刮削涡和冲击流是影响凹槽叶顶冷却传热性能的主要流场结构。凹槽腔室涡占据凹槽内部,刮削涡靠近上端壁,冲击流从凹槽腔室涡与刮削涡之间进入凹槽,冲击凹槽底部吸力侧。

图7 采用压力侧圆孔时凹槽叶顶的主要流场结构Fig.7 Main flow structure on the squealer tip when using cylindrical pressure-side holes

在主流的携带下,前缘压力侧冷却流进入凹槽,汇入凹槽内部冷却气膜;中部及尾缘压力侧冷却流形成了凹槽肩壁和叶顶尾缘冷却气膜。此外,在压力侧气膜孔的下端能够观察到涡K(见图7)。现有研究表明,这是因为冷却流流出后会形成反向旋转的肾形涡对[19],当冷却流与主流间存在夹角时,肾形涡对中靠近主流上游的一支强度增强,靠近主流下游的一支强度减弱[20]。因此,在压力侧气膜孔下端,能够观察到肾形涡中强度较强的一支,即涡K。

2.1.3 压力侧圆孔时透平级凹槽叶顶的传热性能

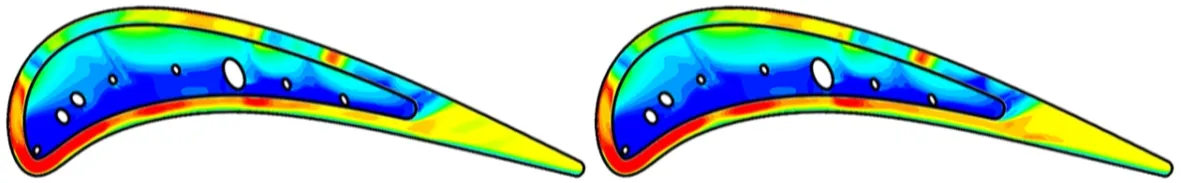

(a)β=20°

(b)β=25° (c)β=30°

(d)β=35° (e)β=40°图8 不同射流角β时凹槽叶顶传热系数分布(圆孔)Fig.8 Distributions of heat transfer coefficient at the squealer tip with different jet angle β (cylindrical holes)

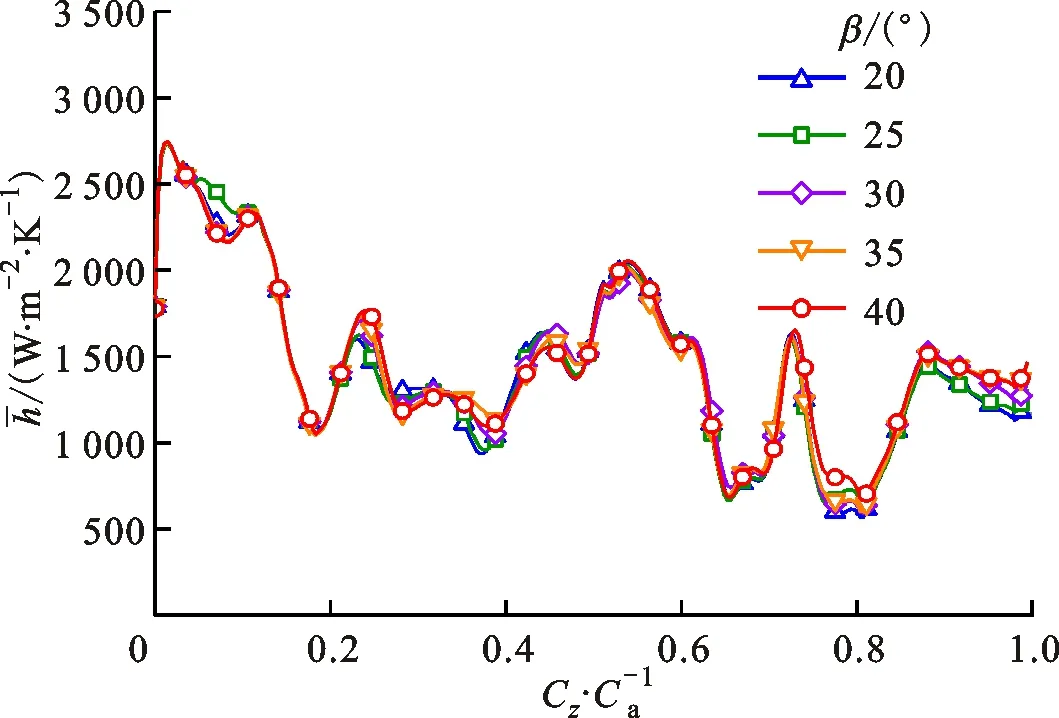

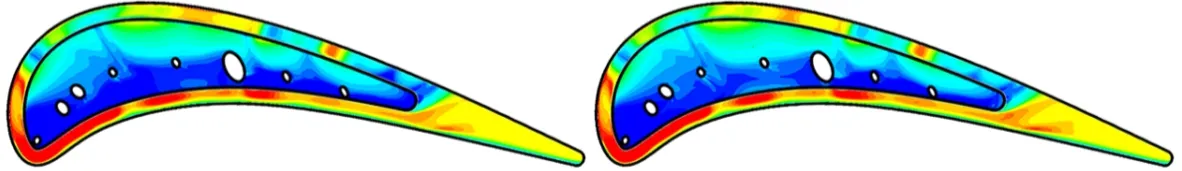

图9 凹槽肩壁节距平均传热系数沿轴向的分布(圆孔)Fig.9 Axial distributions of pitch-averaged heat transfer coefficient at the tip (cylindrical holes)

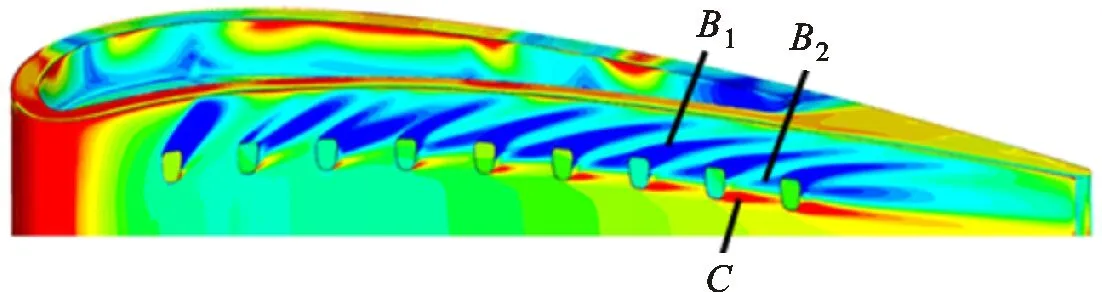

图10给出了采用压力侧圆孔时叶顶压力侧传热系数随射流角的变化情况,可以发现压力侧冷却流形成了带状低传热区B,随着β的增大,B区域的范围减小,B区域范围的变化速率也减小。由2.1节的分析可知,这是因为随着β的增大,MPS1~MPS9的数值及变化速率均减小。此外,由2.1.2节的分析可知,主流与冷却流间存在夹角时,靠近主流上游的肾形涡强度增强(见图7),因此主流在肾形涡的卷吸作用下形成了高传热区C(见图10)。越靠近尾缘,主流与冷却流间的夹角越大,卷吸作用越强,因此C区域的范围越大。β增大,冷却射流对主流的扰动增强,肾形涡对主流的卷吸作用增强,因此C区域的传热系数升高,但随着β增大,肾形涡的贴壁性减弱,C区域的流向范围减小。

(a)β=20°

(b)β=25°

(c)β=30°

(d)β=35°

(e)β=40°图10 不同射流角β时凹槽叶顶压力侧传热系数分布(圆孔)Fig.10 Distributions of heat transfer coefficient on the pressure side at the squealer tip with different jet angle β (cylindrical holes)

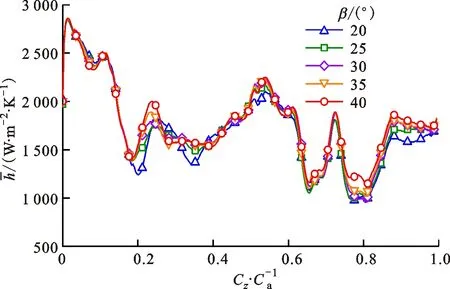

2.1.4 压力侧圆孔时透平级凹槽叶顶的冷却性能

(a)β=20°

(b)β=25° (c)β=30°

(d)β=35° (e)β=40°图11 不同射流角β时凹槽叶顶气膜冷却效率分布(圆孔)Fig.11 Distributions of film cooling effectiveness at the squealer tip with different jet angle β (cylindrical holes)

图12 凹槽肩壁节距平均气膜冷却效率沿轴向的分布(圆孔)Fig.12 Axial distributions of pitch-averaged film cooling effectiveness at the tip (cylindrical holes)

(a)β=20°

(b)β=25°

(c)β=30°

(d)β=35°

(e)β=40°图13 凹槽叶顶压力侧气膜冷却效率分布(圆孔)Fig.13 Distributions of film cooling effectiveness on the pressure side at the squealer tip with different jet angle β (cylindrical holes)

图13给出了不同射流角时叶顶压力侧的气膜冷却效率分布。现有研究表明,压力面与吸力面间的驱动压差沿轴向逐渐减小[4],因此压力侧的冷却气膜逐渐向尾缘倾斜。β增大,冷却气膜的覆盖范围减小,其覆盖范围的变化速率也减小。由2.1节的分析可知,这是因为MPS1~MPS9的数值及变化速率随β的增大均减小。

2.2 压力侧扩张孔时透平级凹槽叶顶冷却传热性能

2.2.1 压力侧扩张孔时各气膜孔当地吹风比

图14给出了M=2.0条件下,压力侧气膜孔为扩张孔时各气膜孔的当地吹风比。β变化时,MT1~MT8的变化不大,且与采用圆孔时的数值相当(见图5a),因此压力侧气膜孔的几何结构和射流角对叶顶气膜孔的当地吹风比影响不大。

(a)叶顶气膜孔

(b)压力侧气膜孔图14 采用扩张孔时各气膜孔的当地吹风比(M=2.0)Fig.14 Local blowing ratio of each hole when using fan-shaped pressure-side holes (M=2.0)

对比图5b与图14b可知,压力侧气膜孔的几何结构和射流角对MPS1~MPS9的影响较大。采用扩张孔时:在20°≤β≤35°范围内,MPS1~MPS9随β的增大而增大;在35°<β≤40°范围内,MPS1~MPS9随β的增大而减小。为解释这一现象,图15给出了采用压力侧扩张孔时PS5中心截面的流速分布。与图6相比,扩张孔的背风侧分离涡尺度更大,迎风侧射流速度更高。20°≤β≤35°时,β增大,迎风侧流速增加对当地吹风比的影响大于背风侧分离涡的增大;35°<β≤40°时,β增大,背风侧分离涡增大对当地吹风比的影响大于迎风侧流速的增加。由于扩张孔的进口段仍为圆柱形,进口截面随β的变化规律与2.1.1节中相同,因此对于同一编号的压力侧气膜孔,β增大时,当地吹风比随β的变化速率减小。

图15 PS5中心截面的流速分布(扩张孔)Fig.15 Velocity distribution in the central section of PS5 (fan-shaped holes)

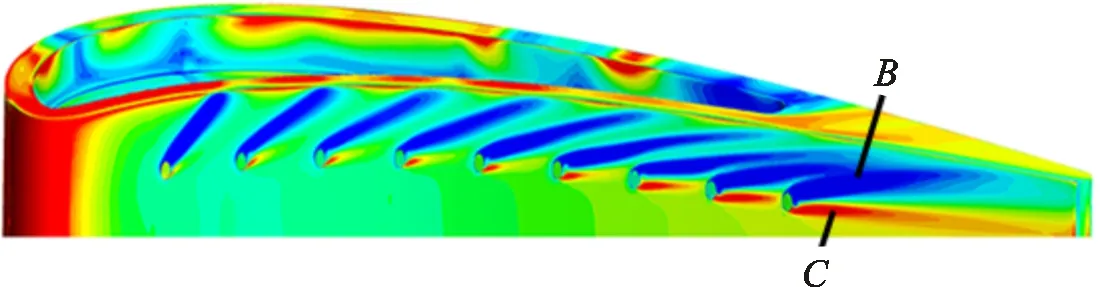

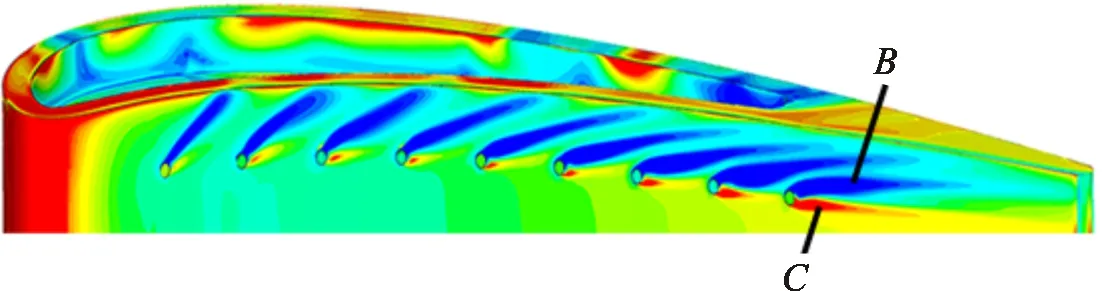

2.2.2 压力侧扩张孔时透平级凹槽叶顶的流场结构

图16给出了采用压力侧扩张孔时,透平级凹槽叶顶的三维流线。与采用圆孔时相比,凹槽叶顶的流场结构变化不大,但压力侧气膜孔出口的冷却流结构变化显著。从PS2开始,冷却流分成了轨迹不同的Ⅰ、Ⅱ两部分,冷却流Ⅰ从扩张孔的上边缘流出,冷却流Ⅱ从侧边缘流出。由2.1.2节的分析可知,靠近气膜孔下端的冷却流Ⅱ形成了肾形涡中较强的一支,即涡K。涡K向下游流动的过程中,部分冷却流会再次附着于壁面上,如图16中再附着区域所示。

图16 压力侧扩张孔时凹槽叶顶的主要流场结构(β=30°)Fig.16 Main flow structure on the squealer tip when using fan-shaped pressure-side holes (β=30°)

2.2.3 压力侧扩张孔时透平级凹槽叶顶的传热性能

(a)β=20°

(b)β=25° (c)β=30°

(d)β=35° (e)β=40°图17 不同射流角β时凹槽叶顶传热系数分布(扩张孔)Fig.17 Distributions of heat transfer coefficient at the squealer tip with different jet angle β (fan-shaped holes)

图18 凹槽肩壁节距平均传热系数沿轴向的分布(扩张孔)Fig.18 Axial distributions of pitch-averaged heat transfer coefficient at the tip (fan-shaped holes)

(a)β=20°

(b)β=25°

(c)β=30°

(d)β=35°

(e)β=40°图19 不同射流角β时凹槽叶顶压力侧传热系数分布(扩张孔)Fig.19 Distributions of heat transfer coefficient on the pressure side at the squealer tip with different jet angle β (fan-shaped holes)

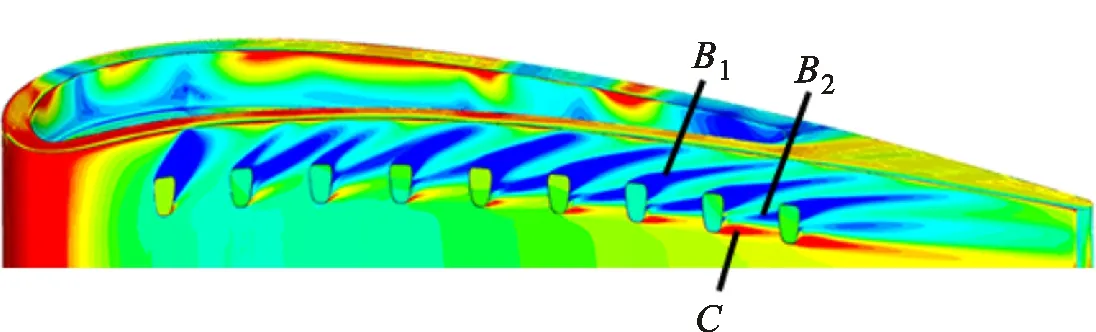

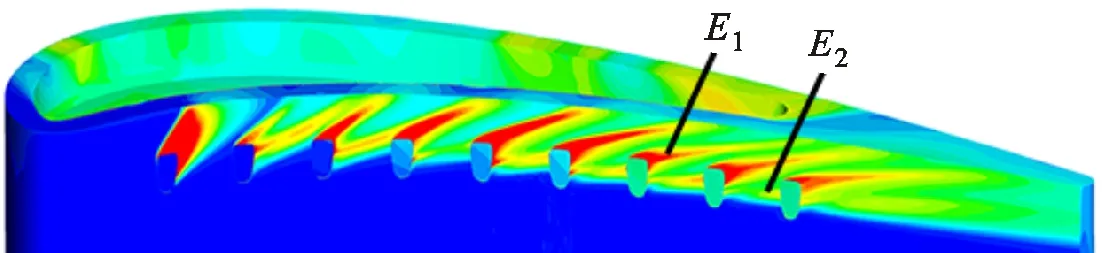

图19给出了采用压力侧扩张孔时,叶顶压力侧的传热系数分布。与图10(圆孔)不同,扩张孔的下游存在两个分离的带状低传热区B1、B2。结合2.2.2节的流场结构分析可知,这是因为冷却流分成了冷却流Ⅰ和冷却流Ⅱ两部分(图16),分别从气膜孔的上边缘和侧边缘流出,形成了带状低传热区B1和B2。

带状低传热区B1、B2的范围随射流角β的变化趋势不同。β增大,B1的范围减小,这是因为冷却流Ⅰ的贴壁性随β的增大而减弱。B2的范围先减小后增大,这是因为β较小时,冷却流Ⅱ紧贴壁面流动,其贴壁性随β的增大而减弱;β较大时,冷却流Ⅱ首先脱离壁面,汇入肾形涡,然后在肾形涡的作用下,一部分冷却流再次附着于壁面(图16中再附着区域),使B2的范围增大。

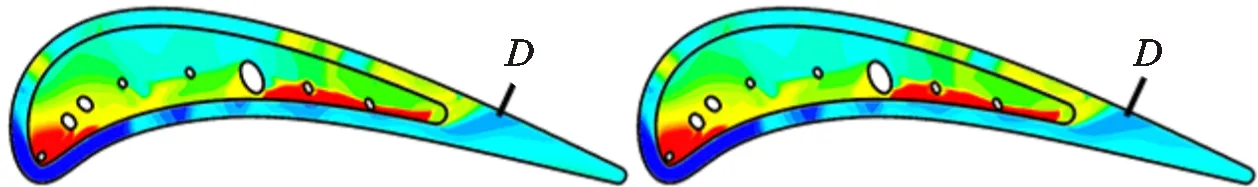

2.2.4 压力侧扩张孔时透平级凹槽叶顶的冷却性能

(a)β=20°

(b)β=25° (c)β=30°

(d)β=35° (e)β=40°图20 不同射流角β时凹槽叶顶气膜冷却效率分布(扩张孔)Fig.20 Distributions of film cooling effectiveness at the squealer tip with different jet angle β (fan-shaped holes)

图21 凹槽肩壁节距平均气膜冷却效率沿轴向的分布(扩张孔)Fig.21 Axial distributions of pitch-averaged film cooling effectiveness at the tip (fan-shaped holes)

(a)β=20°

(b)β=25°

(c)β=30°

(d)β=35°

(e)β=40°图22 凹槽叶顶压力侧气膜冷却效率分布(扩张孔)Fig.22 Distributions of film cooling effectiveness on the pressure side at the squealer tip with different jet angle β (fan-shaped holes)

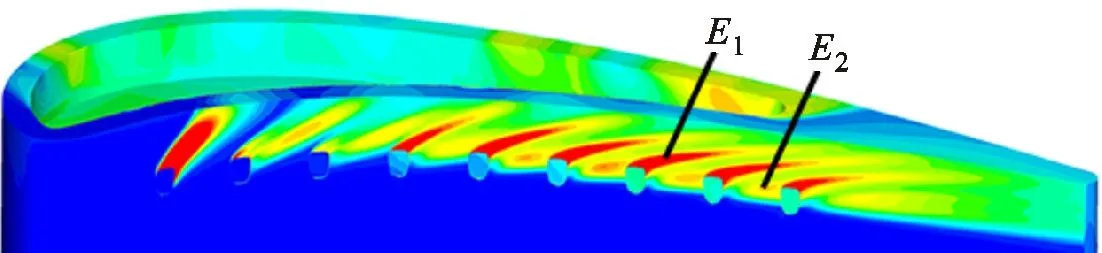

图22给出了采用压力侧扩张孔时,叶顶压力侧的气膜冷却效率分布。与圆孔相比(图13),扩张孔使PS2~PS9的冷却流形成了连续的冷却气膜,扩大了气膜的覆盖范围。扩张孔的下游存在两处高气膜冷却效率区E1、E2,对应于图19中的低传热系数区B1、B2。随着β增大,E1的范围减小,E2的范围先减小后增大。由2.2.3节的分析可知,这是因为β增大时,冷却流Ⅰ的贴壁性减弱,覆盖范围减小,而冷却流Ⅱ由直接贴壁过渡到了再附着贴壁(图16),覆盖范围先减小后增大。

2.3 2种压力侧气膜孔时凹槽叶顶冷却传热 性能对比

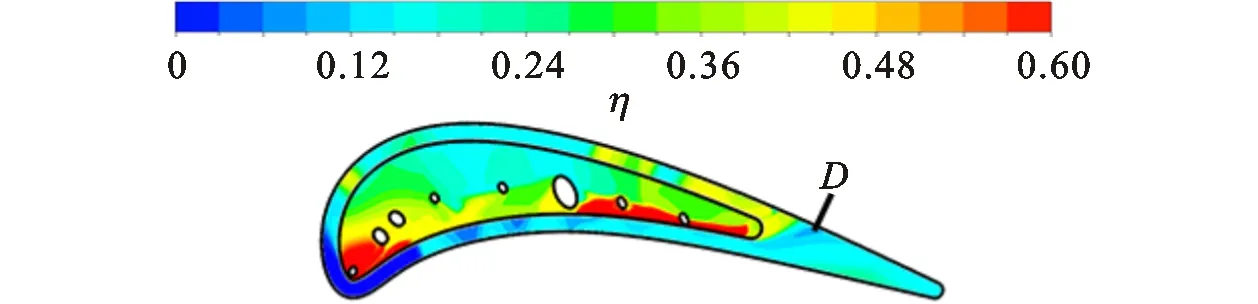

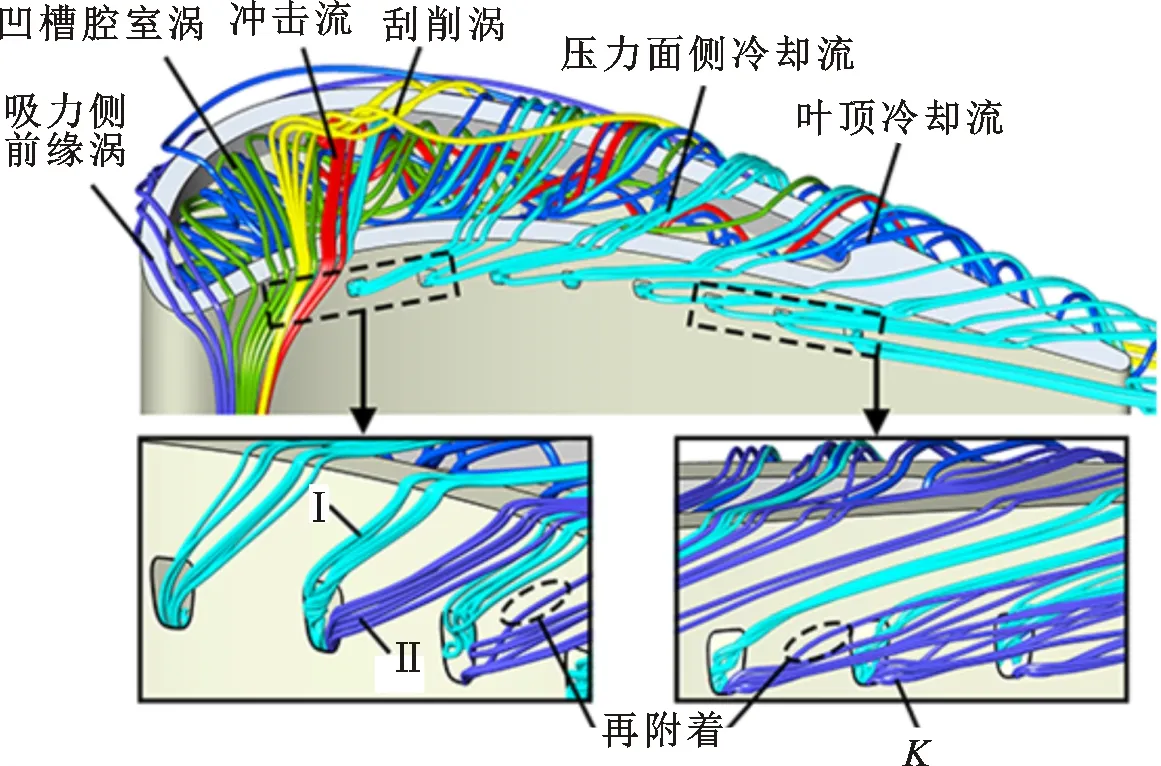

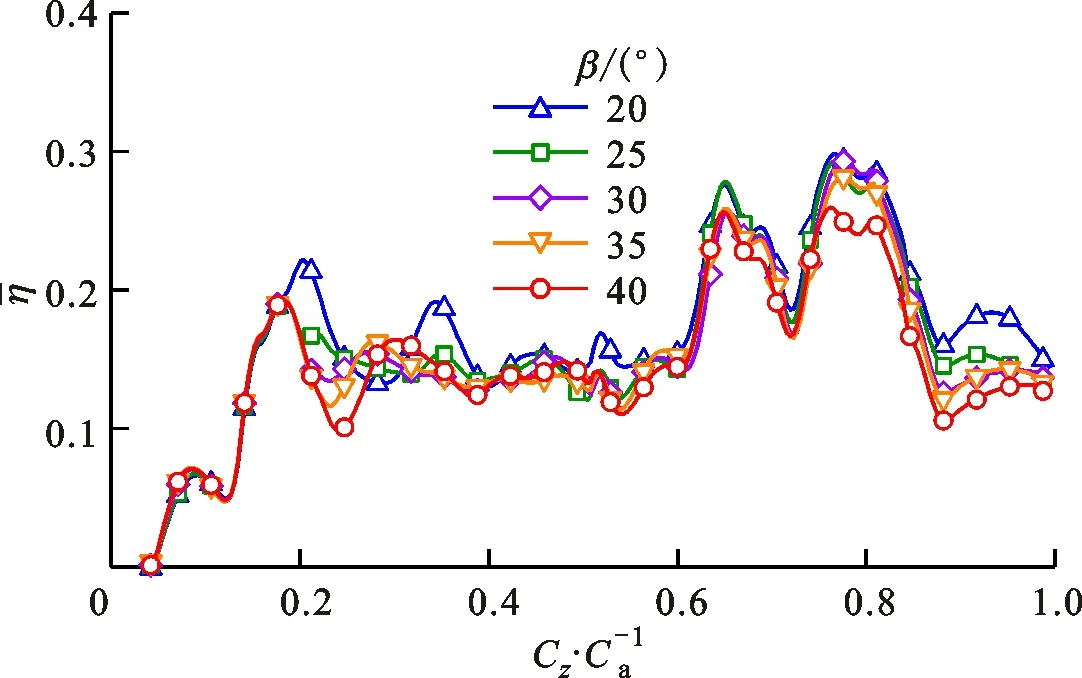

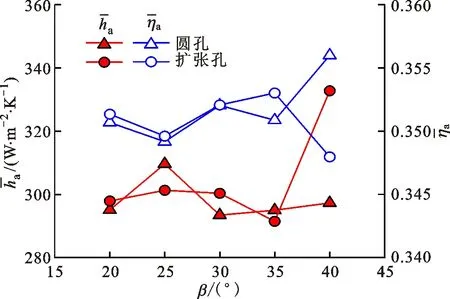

图23分别给出了凹槽底部、凹槽肩壁和叶顶压力侧(90%叶高以上)的面积平均传热系数、面积平均气膜冷却效率随β的变化曲线。

(a)凹槽底部

(b)凹槽肩壁

(c)叶顶压力侧(90%叶高以上)图23 面积平均传热系数和面积平均气膜冷却效率Fig.23 Area-averaged heat transfer coefficient and area-averaged film cooling effectiveness

由图23a可知,采用圆孔时,凹槽底部的传热冷却性能变化在7%以内,因此压力侧射流角的变化对凹槽底部的传热冷却性能影响较小,但β=40°时,凹槽底部的传热冷却性能恶化。这是因为β=40°时,冷却流的贴壁性显著减弱(图15),进入凹槽的压力侧冷却流流量显著减少,因此凹槽底部的冷却效果减弱。

由图23b可知,在20°≤β<30°范围内,扩张孔的肩壁冷却效果较好。β=20°时,与圆孔相比,扩张孔使肩壁面积平均传热系数降低了2%,面积平均气膜冷却效率升高了5.9%。30°<β≤40°时,由于受迎风侧射流速度增加的影响,扩张孔的冷却性能下降较快,圆孔的冷却效果较好。此外,由曲线的变化速率可以看出,与圆孔相比,扩张孔的冷却性能对射流角变化的敏感度较高,采用扩张孔时,β由20°增大到40°时,肩壁面积平均传热系数增大了6%,面积平均气膜冷却效率减小了14.3%。

由图23c可知,β≥25°时,叶顶压力侧(90%叶高以上)的冷却效果受射流角和气膜孔结构的影响较小。但是,β=20°时,扩张孔的冷却效果明显较优,叶顶压力侧的面积平均传热系数降低了22.6%,平均气膜冷却效率升高了43.3%。此外,采用扩张孔时,小射流角的冷却效果优于大射流角,与β=40°相比,β=20°时叶顶压力侧的面积平均传热系数增大了36%,面积平均气膜冷却效率减小了37.2%。

为了分析气膜孔结构对压力侧冷却流贴壁性的影响,图24给出了PS5流向截面的流线及无量纲温度分布。由式(6)可知,θ越大,流体温度越低,壁面热负荷越小。采用圆孔时,θ>0.94的区域在x<2D范围内,气膜的腾起高度约为0.8D。采用扩张孔时,θ>0.94的区域延伸至x<4D范围内,气膜的腾起高度下降到0.5D,冷却气膜的贴壁性明显增强。

(a)流向截面定义

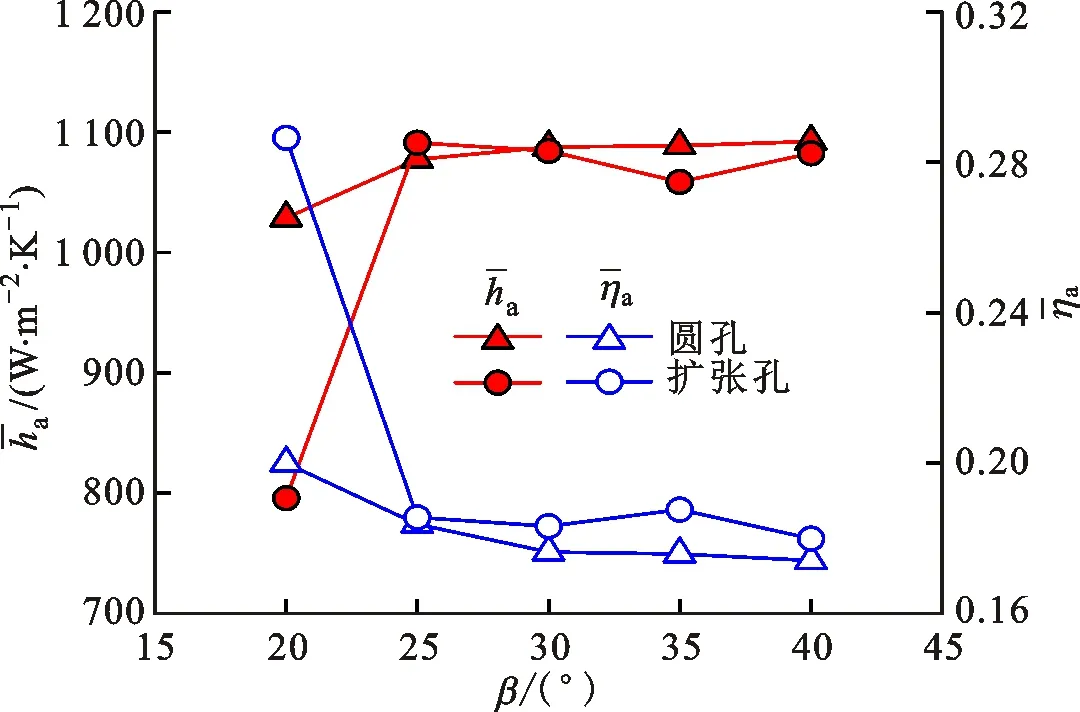

为了分析气膜孔结构和射流角对叶顶泄漏流的影响,图25给出了叶顶泄漏流流量的变化曲线。可以看出,β≤35°时,泄漏流流量基本不变,但当β=40°时,泄漏流流量显著减小。这是因为β较大时,冷却射流沿压力侧壁面法向的速度分量较大,对泄漏流的阻碍作用较强,因此进入叶顶间隙的泄漏流流量较小。采用扩张孔时,冷却射流的贴壁性增强,对泄漏流的阻碍作用减弱,因此泄漏流流量增大。

图25 叶顶间隙泄漏流流量Fig.25 Leakage flow rate through the tip gap

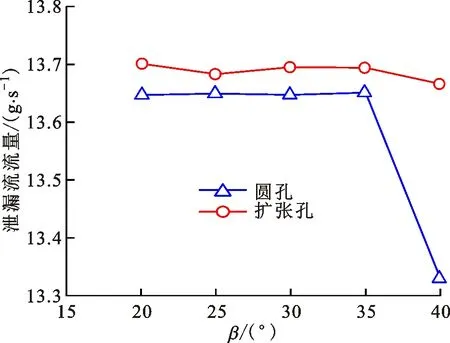

图26 节距平均等熵效率沿展向的分布Fig.26 Distributions of pitch-averaged isentropic efficiency along the span

图26给出了级出口截面处(动叶下游14 mm),等熵效率的节距平均值沿展向的分布曲线,可以看出泄漏涡的影响在0.9~1.0相对叶高范围内,上通道涡的影响在0.5~0.7相对叶高范围内,下通道涡的影响在0.3~0.5相对叶高范围内。压力侧气膜孔结构和射流角对级等熵效率的影响较小。

3 结 论

本文以带双排气膜孔的透平级凹槽叶顶为研究对象,研究了压力侧气膜孔结构和射流角对凹槽叶顶冷却传热性能的影响,分析了双排孔时的叶顶流场结构;对比了压力侧圆孔、扩张孔的冷却效果,分析了5种射流角条件下凹槽叶顶的冷却传热性能,主要结论如下。

(1)压力侧冷却流为凹槽叶顶的高危区域(凹槽肩壁、叶顶尾缘)提供了有效保护。前缘压力侧冷却流能够强化凹槽内部冷却;中部压力侧冷却流能够形成凹槽肩壁冷却气膜;尾缘压力侧冷却流能够形成叶顶尾缘冷却气膜。

(2)在20°≤β≤40°范围内,β越小,压力侧冷却流的冷却效果越好。采用扩张孔时,β由20°增大到40°,凹槽肩壁面积平均传热系数增大了6%,平均气膜冷却效率减小了14.3%;叶顶压力侧(90%叶高以上)面积平均传热系数增大了36%,平均气膜冷却效率减小了37.2%。合理推测,在几何允许的条件下,β越小压力侧冷却流的冷却效果越好。

(3)与圆孔相比,扩张孔能够在小射流角条件下提高压力侧冷却气膜的贴壁性,增强凹槽肩壁和叶顶压力侧的冷却效果。β=20°时,与圆孔相比,采用扩张孔时的凹槽肩壁面积平均传热系数减小了2%,平均气膜冷却效率增大了5.9%;叶顶压力侧(90%叶高以上)面积平均传热系数减小了22.6%,平均气膜冷却效率增大了43.3%。