CO偶联反应合成草酸二甲酯工艺中氮元素的流失原因及应对措施

张彦民,时 鹏,任献涛

(河南龙宇煤化工有限公司,河南 永城 476600)

乙二醇又名“甘醇”,作为有机化工领域重要的基础原料,乙二醇常被广泛应用于聚酯纤维、聚酯塑料、防冻剂、润滑剂、油漆、胶粘剂、表面活性剂、炸药等工业领域[1]。目前,国内主要有石油基和煤基两种乙二醇生产工艺路线。在煤制乙二醇行业中,一氧化碳(CO)偶联合成草酸二甲酯(DMO)工艺占据主流地位,该工艺最早是由日本宇部兴产公司提出,在反应过程中,CO与亚硝酸甲酯(MN)羰基化反应生成DMO和NO,NO、甲醇(ME)和氧气(O2)反应生成MN,以上两个反应分别称为羰基化反应的和酯化反应,氮元素通过以上两个反应在MN和NO之间来回转换,氮元素的平衡对CO偶联合成草酸二甲酯工艺的稳定和经济运行有重要的意义。

1 工艺原理

CO偶联合成DMO是在钯催化剂(Pd/Al2O3)的作用下发生羰基化反应,生成DMO和NO,生成的NO和ME、O2反应生成MN和水。反应方程式如下:

2CO+2CH3ONO = (COOCH3)2+2NO

4NO+O2+4CH3OH = 4CH3ONO+2H2O

(1)

从反应式(1)可以看出,在CO偶联制DMO反应中,MN作为反应物参与反应,NO作为反应产物;在酯化反应中,NO作为反应物参与反应,MN作为反应产物在反应中生成。CO偶联制DMO系统中的氮元素以MN和NO的形式交替呈现,每生成1 mol的NO消耗1 mol的MN,每生成1 mol的MN也会消耗1 mol的NO,从理论上讲,整个系统的总氮元素是恒定不变的,不会出现氮元素流失。

2 氮元素流失途径

在CO偶联合成DMO的合成系统中,虽然理论上不会出现氮元素的流失,但在实际生产过程中,氮元素的流失一直存在,需要源源不断地向系统中补充氮氧化物,以维持氮元素的平衡。目前,在合成气制乙二醇工艺中,补充氮元素的途径主要有滴加稀硝酸溶液和亚钠装置制备MN两种方式,在一套20万t/a乙二醇装置的实际生产过程中,每天需要补充约800~1 000 Nm3的MN,才能维持合成系统气相中氮元素的平衡。通过研究整个合成系统发现,氮元素流失途径主要有酯化副反应生成硝酸、甲醇溶解MN流失、尾气弛放气夹带和分析取样及泄漏流失。

2.1 酯化副反应生产硝酸

在酯化塔中,由于同时存在NO和O2,不可避免地会发生NO被O2氧化生成NO2的反应,从上面的反应式可以看出,酯化反应会生成H2O,NO2和H2O在酯化塔内反应生成硝酸。反应方程式如下:

NO+O2=NO2

(2)

3NO2+H2O = 2HNO3+NO

(3)

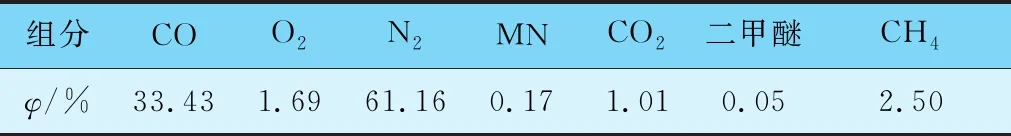

因酯化反应需要消耗甲醇,为了保证酯化塔液相甲醇含量维持在50%以上,需要不断补入新鲜甲醇,同时将酯化塔含硝酸甲醇送至甲醇精馏系统进行提纯。由于硝酸在甲醇精馏塔的高温环境下会发生分解,造成甲醇精馏塔超温、超压,因此,含硝酸甲醇在进入甲醇精馏塔之前需要补入NaOH溶液,控制pH值在6~7,中和酯化反应生成的硝酸,就不可避免会造成氮元素流失。酯化塔外排甲醇的分析数据见表1。

表1 酯化塔外排甲醇的分析数据

2.2 甲醇溶解MN流失

由于MN在甲醇中溶解度较大[2],酯化塔外送甲醇至甲醇精馏系统的同时,溶解在甲醇中的MN在常压储罐中解吸释放,造成氮元素流失。在河南龙宇煤化有限公司的生产工艺流程中,酯化系统外排甲醇在送至甲醇精馏系统前经过两级气提,用来回收溶解在甲醇中的MN,但是在外排废甲醇储罐呼吸阀处仍能检测到MN,含量约2.3%。由此可见,通过两级气提不能将溶解在甲醇中的MN全部回收,仍存在少量氮元素流失。

2.3 尾气弛放气夹带流失

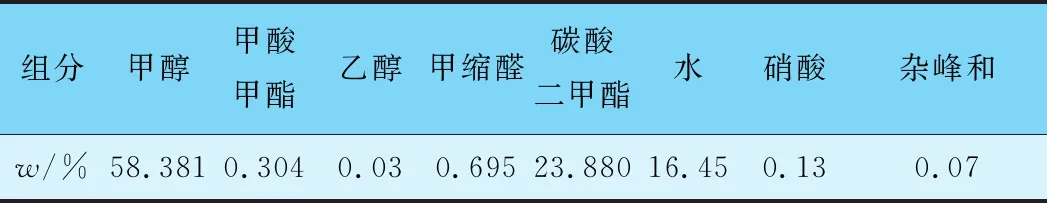

在CO偶联制DMO的反应中,CO作为反应物不断被消耗,需要持续向系统中补充原料气CO,来维持羰基化反应的进行。由于补充的原料气CO来自上游PSA工段,φ(CO)只能达到96%左右,CO气体中含有少量的CO2、N2和CH4,其气体组成见表2。

表2 PSA工段CO产品气分析数据

由于CO2、N2和CH4不参与反应,这三种气体在系统中被视为惰性组分,为了维持系统惰性气体组分平衡,需要将800~1 600 Nm3/h合成气在尾气吸收塔处理后排出系统,作为燃料送至锅炉焚烧。在尾气吸收塔内,NO、甲醇和高压空气中的O2发生反应生成MN,生成的MN被塔顶喷淋甲醇在0.8 MPa(g)操作压力下吸收,吸收后的气体作为弛放气送至锅炉系统焚烧。在实际生产中,由于MN不可能被完全吸收,在尾气弛放气中仍有约0.2%的φ(MN)被排放掉,造成氮元素流失,尾气弛放气组分见表3。

表3 尾气弛放气分析数据

2.4 分析取样及安全阀泄漏导致的流失

在生产过程中,为了全面掌握系统生产情况,在包括羰基化和酯化的整个合成系统共设有约20处气、液相取样点,而且分析频次较高,在分析取样的过程中,需要反复置换取样容器,也不可避免地会造成少量NO和MN的流失。此外,CO偶联制DMO工艺装置中压力容器较多,每台压力容器均设有安全阀,安全阀在长期使用过程中,也不可避免地会存在一定的泄漏,导致氮元素流失。

2.5 NO参与发生副反应

在CO偶联合成DMO的反应中,在高温条件及钯基催化剂的催化作用下,CO与NO会发生反应,生成N2和N2O[3],造成氮元素流失。而且随着温度的升高,NO与CO反应越多,NO转化率越高,高温下含氮产物主要是N2,低温下含氮产物除了N2还有N2O[3]。

此外,由于原料气CO来自变压吸附工段,原料气CO中含有少量的H2,约500~1 000 mg/m3,而H2作为一种还原性气体,也可以与NO发生反应,生成N2和H2O。当CO与H2同时存在时,NO的转化率高于CO和H2单独存在时NO的转化率之和[4]。

3 降低氮元素损失的措施

3.1 增加硝酸还原装置

硝酸还原装置是在催化剂作用下,将酯化反应副产物硝酸转化成MN的装置。合成气从硝酸还原反应器顶部进入,与进入反应器上部的含硝酸甲醇溶液并流进入硝酸还原催化剂床层,合成气中的NO与液相中的甲醇、硝酸发生反应生成MN,反应后的气相送至合成气循环压缩机入口缓冲罐,其反应方程式如下:

HNO3+2NO+3CH3OH=3CH3ONO+2H2O

如表4所示,经过硝酸还原反应器处理之后,酯化塔外排甲醇溶液中w(硝酸)可以降低至0.15%以下,硝酸转化率可以达到90%以上,大大降低了氮元素流失,同时降低了甲醇精馏系统NaOH溶液消耗。

表4 经硝酸还原反应处理后液相分析数据

3.2 优化酯化和气提工艺操作条件

由于酯化外送甲醇溶液部分MN至甲醇精馏系统后释放,导致氮元素损失,而且,酯化外排甲醇流量越大,氮元素损失越大。因此,当酯化工艺操作时,在保证酯化塔w(甲醇)在50%的前提下,应尽可能减少酯化外排甲醇量,一般控制在50~56 m3/h。此外,适当增加气提塔气提气量,提高气提塔进液温度,有利于甲醇中MN的解吸,减少氮元素流失。在实际生产中,一般控制气提塔进液温度在45 ℃,气提气CO流量1 700 Nm3/h,气提塔压力0.15 MPa(g)。经过优化酯化和气提工艺条件后,从甲醇储罐呼吸阀处取样分析可以看出,MN含量由2.3%降低至0.6%。

3.3 优化尾气处理工艺操作条件

在尾气吸收装置中,主要利用塔顶喷淋甲醇来吸收弛放气中的MN,尾气弛放气中含有少量的MN,说明吸收不彻底。因此,在实际生产工艺中,可以适当提高尾气吸收塔操作压力,增大吸收剂甲醇的喷淋量,降低尾气吸收塔温度来提高吸收效果,尽可能减少氮元素流失。在正常生产时,一般控制尾气吸收塔压力0.8 MPa(g),尾气弛放气流量约1 600 Nm3/h,塔顶喷淋甲醇流量23 m3/h,塔顶温度25℃。经过优化尾气吸收处理工艺条件后,尾气放空弛放气中MN含量由0.17%降低至0.1%。

3.4 优化分析取样系统及安全阀

将分析取样点改造成密闭取样系统,实现取样点工艺介质的循环,减少取样时取样容器的置换频次,一定程度上可以减少氮元素的流失。此外,在安全阀前增加爆破片,定期对安全阀的密闭性进行检验,确保安全阀无内漏,也可有效降低氮元素的流失。

3.5 优化工艺操作条件以减少副反应

由于反应温度越高,NO与CO反应的转化率越高[3],因此,在CO偶联合成DMO反应中,在保证主反应转化率的前提下,应尽可能控制催化剂床层温度越低越好,减少CO与NO副反应的发生。

此外,优化变压吸附操作条件或采用深冷分离装置分离CO和H2,尽可能降低原料气CO中的H2含量,可以有效减少H2与NO的副反应,降低系统氮元素流失。如表5所示,采用深冷分离工艺后,原料气CO中H2含量为0,φ(CO)纯度可达98.5%以上。CO纯度的提升,减少了杂质气体进入合成系统量,从而降低了尾气吸收处理装置负荷,尾气弛放气量减少,氮元素损失减少。

表5 深冷分离工艺CO产品气分析

4 结语

在CO偶联制DMO工艺中,酯化副反应生成硝酸、甲醇溶解MN流失、尾气弛放气夹带和分析取样及泄漏是氮元素流失的主要途径。在实际生产中,可以通过增加硝酸还原反应装置将副产物硝酸转化成MN回收利用、减少酯化外排甲醇量、适当增加气提塔气量、提高气提塔进液温度、提高尾气吸收塔操作压力、增大吸收剂甲醇的喷淋量、降低尾气吸收塔温度、采取密闭取样系统、在安全阀前增加爆破片、定期校验安全阀密闭性、优化变压吸附及羰基化反应操作条件等措施来降低氮元素流失。通过上述改造,有效降低了乙二醇装置合成系统氮元素的损失量,减少了氮氧化物补充量,降低了乙二醇装置硝酸消耗量,节约了生产成本,提高了乙二醇产品的市场竞争力。