石化工业有机废气燃烧治理技术研究及应用

王志新,刘诗成,李东妮

(1 海油环境科技(北京)有限公司,北京 100027;2 中海油惠州石化有限公司,广东 惠州 516081)

废气中挥发性有机物常用的治理技术包括回收治理技术和消除治理技术,其中回收技术包括吸收技术、吸附技术、冷凝技术和膜分离技术;消除治理技术包括燃烧技术、光催化氧化技术、低温等离子体技术和生物净化技术[1-3]。有机废气燃烧技术是指通过热力燃烧或催化燃烧的方式,使废气中的挥发性有机物(VOCs)污染物反应转化为二氧化碳、水等物质。有机废气治理常用的燃烧技术包括:常规催化燃烧(CCO)、蓄热式催化燃烧(RCO)、直燃式热力燃烧(TO)、蓄热式热力燃烧(RTO)、锅炉或工艺炉热力燃烧(BTO或PFTO)技术等。

本文分析了常规催化燃烧、蓄热式催化燃烧、直燃式热力燃烧、蓄热式热力燃烧、锅炉或工艺炉热力燃烧技术的工艺过程、适用范围、技术特点以及运行维护要求,并列举了各燃烧治理技术在石化工业有机废气治理的工程案例,一方面为石化建设项目有机废气燃烧治理工艺的选取提供技术支持,另一方面为石化项目有机废气治理提供案例参考。

1 常规催化氧化(CCO)技术

1.1 工艺过程

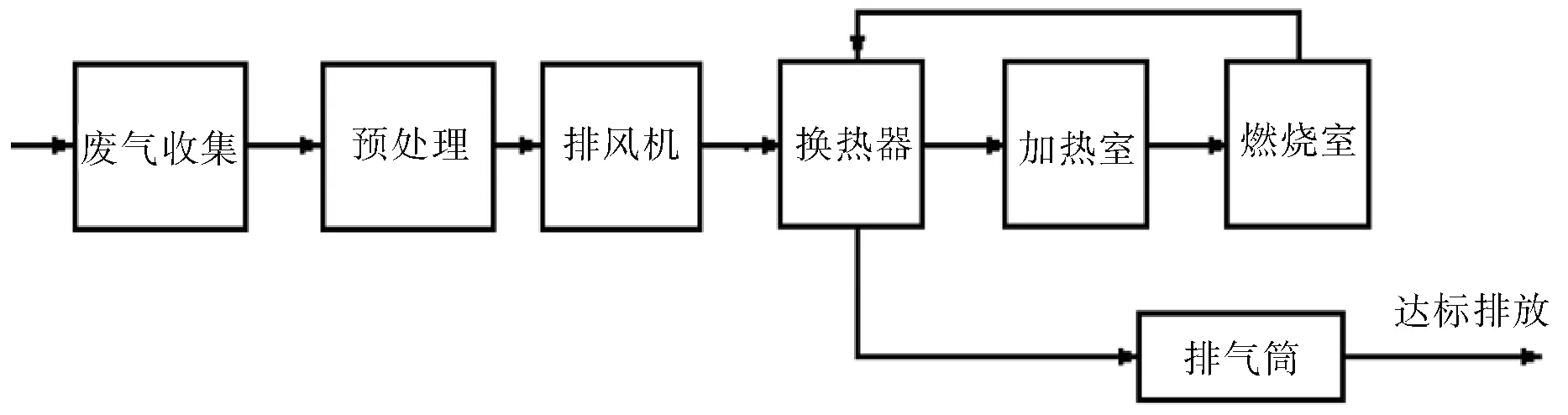

常规催化燃烧设施是指采用气-气换热器进行间接换热,然后利用固体催化剂将废气中的污染物通过氧化作用转化为二氧化碳和水等化合物、净化废气中污染物的设备及其附属设施[4]。因为采用了催化剂,降低了燃烧氧化有机废物染污物所需要的温度,同时降低了氧化有机废气所需要的热量,进入常规催化燃烧设施的废气温度一般宜低于400 ℃,当废气中所含的有机物燃烧后所产生的热量可以维持催化剂床层自持燃烧时,应采用常规催化燃烧。常规催化燃烧工艺流程见图1。

图1 常规催化燃烧工艺流程图Fig.1 Process flow diagram of conventional catalytic oxidation

1.2 适用范围

常规催化燃烧工艺适用于处理气态和气溶胶态污染物;适用于处理低气量、中低浓度、无回收价值的有机废气;不宜处理含有硫化物、卤化物、有机硅、有机磷等可能致催化剂中毒物质的有机废气。处理的有机废气温度、流量和温度应稳定,不宜出现较大波动。

1.3 技术特点

常规催化燃烧工艺的优点是性能稳定,可配置余热锅炉进行余热回收利用;操作温度较热力燃烧(TO)低;相较于热力燃烧(TO)工艺燃料消耗量少;污染物处理效率高可达90%以上。缺点是催化剂易阻塞、烧结、中毒、破损及活性衰退;对某些污染物成分及浓度有所限制。

1.4 运行维护

1.4.1 预处理

当有机废气中的颗粒物含量高于10 mg/m3时,可采用过滤等方式进行预处理;过滤设施两端应装设压差计,当过滤器的阻力超过规定值时应及时清理或更换过滤材料[5]。当处理含硫化物的有机废气时,可采用吸收法等预处理脱出硫化物;当处理高浓度有机废气时,可采用吸附、冷凝等预处理设施降低废气有机物浓度。

1.4.2 催化燃烧

常规催化燃烧装置在实际使用过程中,应根据有机废气中VOCs种类不同,选择不同的催化剂和控制相应的反应温度。温度一般应控制在300~350 ℃。VOCs氧化催化剂应有质量检验部门出具的合格证明,并满足《环境保护产品技术要求 工业有机废气催化净化装置》(HJ/T389-2007)的相关要求[6]。催化剂的工作温度应低于700 ℃,并能承受900 ℃短时间高温冲击;催化燃烧装置的设计空速宜为10000~40000 h-1。产生的高温烟气宜进行热能回收。

1.4.3 二次污染控制

常规催化燃烧装置催化燃烧后产生二次污染物应采取吸收等方法进行处理后达标排放。

1.5 应用实例

中海油惠州石化有限公司丙烯酸及酯项目的丙烯酸装置设置了1套常规催化氧化设施,用于处理丙烯酸装置产生的工艺尾气,催化氧化设施的主要技术参数包括:废气排放量为94000 Nm3/h,有机物设计去除效率≥97%,运行温度为280~330 ℃。

盛虹炼化(连云港)有限公司炼化一体化项目醋酸乙烯装置乙烯回收系统排放的有机废气和二氧化碳汽提塔缓冲罐有机废气,浙江卫星石化股份有限公司二期项目丙烯醛有机尾气,裕廊化工有限公司丙烯醛有机废气,福建滨海化工有限公司丙烯酸有机废气均采用催化氧化处理工艺。

2 蓄热式催化氧化(RCO)技术

2.1 工艺过程

蓄热式催化燃烧设施是指采用蓄热式换热器进行直接换热,然后利用固体催化剂将废气中的污染物通过氧化作用转化为二氧化碳和水等化合物、净化废气中污染物的设备及其附属设施[4]。与常规催化燃烧相比,换热方式采用了蓄热体进行换热,蓄热体一般是一种含有较多孔洞,利用孔洞的结构和比表面积,结合材料本身的材质,实现热量存储于交换功能的无机非金属固体材料。与常规催化燃烧一样,蓄热式催化燃烧因为采用了催化剂,且采用了蓄热体进行换热,提高了热量的回收和控制能力,也降低了燃烧氧化有机废物染污物所需要的温度,进入蓄热式催化燃烧的废气温度一般宜低于400 ℃,当废气中所含的有机物燃烧后所产生的热量不能够维持催化剂床层自持燃烧时,应采用蓄热式催化燃烧。蓄热式催化燃烧工艺流程见图2。

图2 蓄热式催化氧化工艺流程图Fig.2 Process flow diagram of regenerative catalytic oxidation

2.2 适用范围

蓄热式催化燃烧工艺适用于处理气态和气溶胶态污染物;适用于处理低气量、中高浓度有机废气;不宜处理含易自聚、易反应等物质(苯乙烯),含硅烷类及含氮化合物有机废气。处理的有机废气温度、流量和温度应稳定,不宜出现较大波动。

2.3 技术特点

蓄热式催化燃烧工艺的优点是性能稳定,可配置余热锅炉进行余热回收利用;操作成本较RTO低;设备体积较RTO小;污染物去除效率高达95%~99%,热回收效率高于90%。缺点是催化剂成本高、且有废弃催化剂处理问题;催化剂易阻塞、烧结、中毒、破损及活性衰退。

2.4 运行维护

2.4.1 预处理

当有机废气中的颗粒物含量高于10 mg/m3时,应采用过滤等方式进行预处理;过滤设施两端应装设压差计,当过滤器的阻力超过规定值时应及时清理或更换过滤材料[5]。当处理含硫化物的有机废气时,可采用吸收法等预处理脱出硫化物;当处理高浓度有机废气时,可采用吸附、冷凝等预处理设施降低废气有机物浓度。

2.4.2 催化燃烧

蓄热式催化燃烧装置的运行温度宜为300~500 ℃,应根据有机废气成分及催化剂种类而设定。氧化催化剂应有质量检验部门出具的合格证明,并满足《环境保护产品技术要求 工业有机废气催化净化装置》(HJ/T389-2007)的相关要求[6]。催化剂的工作温度应低于700 ℃,并能承受900 ℃短时间高温冲击;蓄热催化燃烧装置换向阀的泄漏率应低于0.2%;蓄热式催化燃烧装置的设计空速宜为10000~40000 h-1。产生的高温烟气宜进行热能回收。

2.4.3 二次污染控制

蓄热式催化燃烧装置催化燃烧后产生二次污染物应采取吸收等方法进行处理后达标排放。

2.5 应用实例

埃克森美孚惠州乙烯一期项目建设1套蓄热催化氧化设施用于收集处理罐区储罐呼吸有机废气、汽车装卸站的油品装车有机废气、芳烃抽提装置有机废气。蓄热式催化氧化设施的主要技术参数为:废气处理量为2000 m3/h,挥发性有机物设计去除效率98%,有机废气预处理采用冷凝+活性炭吸附工艺。

此外,福建漳州古雷炼化一体化项目设置了3套蓄热式催化氧化设施,分别用于处理环氧乙烷乙二醇装置再生塔有机废气,环氧丙烷装置尾气水洗塔工艺尾气,聚丙烯装置和热塑弹性体装置工艺尾气。

3 热力燃烧(TO)技术

3.1 工艺过程

热力焚烧(TO)设施是指将有机废气中的污染物在高温下氧化分解,合理的氧气供给量、燃烧温度、停留时间及湍流度等四个燃烧条件,可达到预期的净化处理效果。在处理有机废气时,热力焚烧设施其燃烧温度多在700~800 ℃。热力焚烧炉可利用燃烧后的高温气体的余热进行两段式热能回收,第一段热交换器用来将待燃烧处理的废气进行预热以节省燃烧室内能源消耗,第二段热交换器是将冷却气体加热升温至脱附温度,为转轮脱附提供足够的能量。热力燃烧工艺流程见图3。

图3 直燃式热力氧化工艺流程图Fig.3 Process flow diagram of thermal oxidation

3.2 适用范围

热力焚烧工艺适用于处理几乎所有浓度的有机废气,更适用于处理小气量、中高浓度,不具有回收价值的有机废气,不适合处理含卤代烃或含硫有机化合物的有机废气。

3.3 技术特点

热力燃烧工艺的优点是性能稳定、工艺成熟,能够处理的污染物范围广;污染物净化效率高可达99%以上;设备简单投资小,抗波动性较强;可配置余热锅炉进行余热回收利用,能够回收热量>70%。缺点是处理低浓度有机废气时,燃料消耗成本较高;操作温度及成本高;有氮氧化物排放的问题。

3.4 运行维护

3.4.1 预处理

进入热力燃烧装置的有机废气一般不需要预处理;当处理低浓度有机废气时,可采取吸附浓缩等预处理措施,降低废气量;当处理含硫化物的有机废气时,可采用吸收法等预处理脱出硫化物;当处理高浓度有机废气时,可采用吸附、冷凝等预处理设施降低废气有机物浓度。

3.4.2 热力燃烧

热力燃烧装置燃烧温度应控制在680~820 ℃;当废气中有害物质浓度≤3000 mg/m3时,应依靠辅助燃料提供热量(天然气、液化石油气等),使废气中可燃物质达到起燃温度而分解;有机溶剂蒸汽混合气体浓度接近爆炸极限值时,需先采取稀释措施,补充氧气后再进入热力燃烧炉。

3.5 应用实例

中化泉州石化炼化一体化的化工优化项目苯乙烯环氧丙烷装置建设了1套热力焚烧设施,用于处理苯乙烯环氧丙烷装置含苯乙烯废气,化工罐区常压罐组(含苯乙烯)、芳烃联合成品及中间罐区、芳烃抽提装置、化工罐区汽车装卸站的有机废气。热力焚烧炉设计主要技术参数:废气排放量为11792 Nm3/h,年运行时间8000 h/a,运行温度为750~850 ℃,设计烟气停留时间2 s。

此外,中石化天津南港120万吨年乙烯及下游高端新材料产业集群项目的线性α烯烃装置有机废气,裕龙岛炼化一体化项目丁二烯抽提装置和芳烃抽提装置有机废气,江苏虹威化工有限公司环氧丙烷苯乙烯装置有机废气也均采用直燃式热力焚烧工艺处理。

4 蓄热式热力燃烧(RTO)技术

4.1 工艺过程

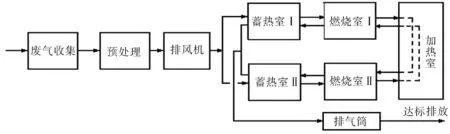

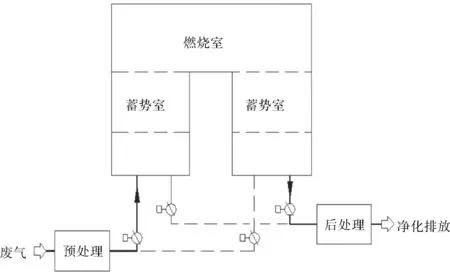

图4 固定式两室蓄热式燃烧工艺流程图Fig.4 Process flow diagram of two chambers stationary regenerative thermal oxidation

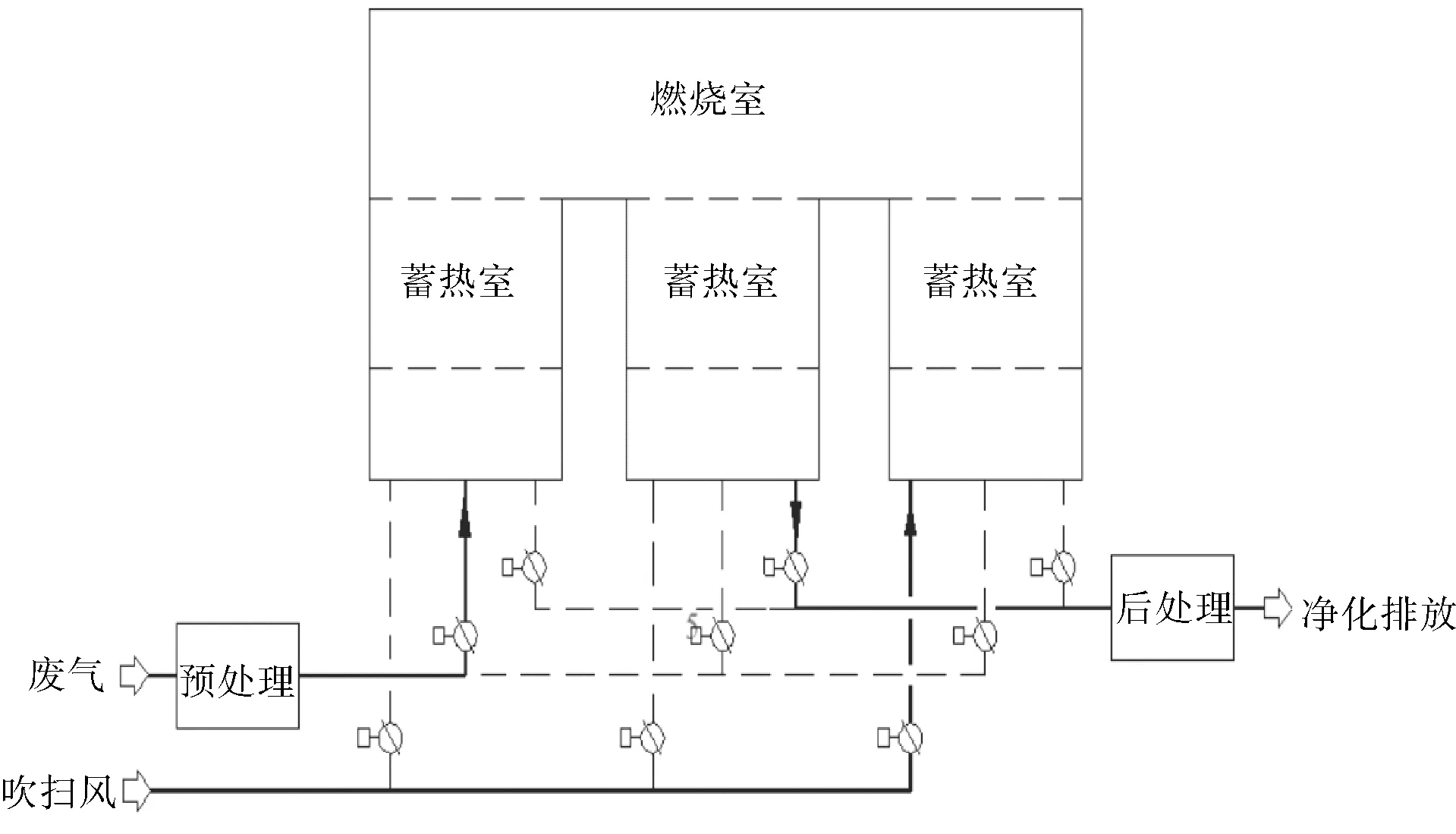

图5 固定式三室蓄热式燃烧工艺流程图Fig.5 Process flow diagram of three chambers stationary regenerative thermal oxidation

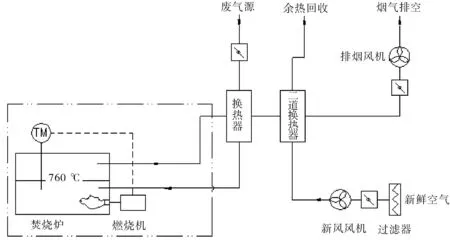

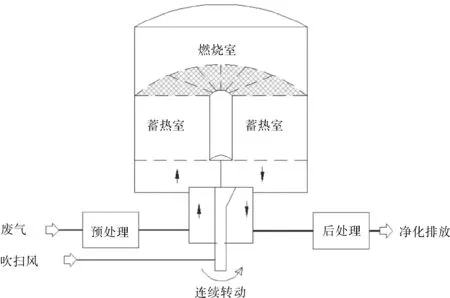

图6 旋转式蓄热式燃烧工艺流程图Fig.6 Process flow diagram of rotary regenerative thermal oxidation

蓄热式热力燃烧(RTO)设施是指将工业有机废气进行燃烧净化处理,并利用蓄热体对待处理废气进行换热升温,对净化后排放气进行换热降温的设施[7]。由于蓄热式热力焚烧设施能比较充分的回收和利用有机废气氧化过程中产生的热量,一般蓄热式热力焚烧设施的热量回收效率一般不宜低于90%。蓄热燃烧工艺可以分为固定式蓄热燃烧工艺和旋转式蓄热燃烧工艺。典型蓄热式燃烧工艺流程见图4~图6。

4.2 适用范围

蓄热式热力燃烧工艺适用于处理大气量、中低浓度,不具有回收价值的有机废气,不适合处理含易自聚化合物(苯乙烯等)、硅烷类化合物、含氮化合物等有机废气。

4.3 技术特点

蓄热式热力燃烧工艺的优点是性能稳定,工艺成熟,抗波动性较强;可配置余热锅炉进行余热回收,高热回收效率>90%;燃料消耗少,氮氧化物排放低;可处理较高进口温度有机废气和含卤素碳氢化合物的有机废气;污染物去除效率高达95%~99%。缺点是设备投资高,占地面积达,维护费用高;陶瓷床压损大且易阻塞;处理低浓度有机废气燃料费用高;会产生氮氧化物排放问题。

4.4 运行维护

4.4.1 预处理

当有机废气的颗粒物含量高于10 mg/m3时,可采用过滤除尘等措施进行预处理;除尘设施两端应装设压差计,阻力超过规定值时应及时清理或更换过滤材料;当有机废气中含有酸、碱类气体时,宜采用中和吸收等工艺进行预处理[5]。

4.4.2 燃烧室及蓄热室

有机废气在燃烧室的停留时间一般不宜低于0.75 s;燃烧室燃烧温度一般应高于760 ℃。当有机废气含有有机硅时,应对蓄热体采取保护措施,避免或减缓蓄热体堵塞和性能下降。固定式蓄热燃烧设施换向阀换向时间宜为60~180 s,旋转式蓄热燃烧设施气体分配器换向时间宜为30~120 s;蓄热燃烧设施应具有反烧和吹扫功能。

4.4.3 二次污染控制

当处理含氮有机物造成烟气氮氧化物排放超标时,应进行脱硝处理;当处理含硫有机物产生二氧化硫时,应采用吸收等工艺进行后处理。

4.5 应用实例

埃克森美孚惠州乙烯一期项目线性低密度聚乙烯装置、聚丙烯装置和高压低密度聚乙烯装置有机废气设置2套多箱式蓄热焚烧炉(RTO),1套用于处理线性低密度聚乙烯装置和聚丙烯装置的有机废气;1套用于处理高压低密度聚乙烯装置的有机废气。2套RTO炉的主要工艺技术参数为:设计废气处理量均为62000 Nm3/h,设计燃烧温度均为800~850 ℃,炉内烟气停留时间均≥1 s,蓄热体类型均为陶瓷蜂窝体,陶瓷蓄热体换热效率均≥95%,VOCs去除效率均≥98%。

此外,中委广东石化2000万吨年炼化一体化项目聚丙烯装置有机废气,中化泉州石化炼化一体化化工优化项目聚丙烯装置和高压低密度聚乙烯装置有机废气,裕龙岛炼化一体化项目(一期)聚丙烯装置有机废气,巴斯夫(广东)一体化项目污水处理场高浓度有机废气均采用蓄热式热力燃烧(RTO)工艺。

5 锅炉(工艺炉)热力燃烧技术

5.1 工艺过程

锅炉(工艺炉)热力燃烧是将产生的有机废气直接就近引入到项目配套建设的动力站供电锅炉、供热锅炉、装置工艺加热炉、装置导热油炉或其它非废气处理专用的燃烧设施,采用燃烧的方法使有机废气中的污染物反应转化为二氧化碳、水等物质,然后达标排放。

5.2 适用范围

锅炉(工艺加热炉)工艺处理有机废气时,应充分考虑生产工艺需求及安全性。一般需要通过预处理稳定有机废气流量和浓度,采取周密的安全控制措施应对有机废气或加热炉可能出现的异常工况,还应考虑停炉时废气的去向。

5.3 技术特点

锅炉(工艺加热炉)工艺处理有机废气的优点是性能稳定、工艺成熟,基本不增加燃料消耗量,有机物去除效率高达98%~99%;因为是依托项目配套建设的锅炉(工艺加热炉),而非专门建设有机废气处理设施,投资费用小,运行管理费用较低。缺点是安全控制措施要求高,锅炉(工艺加热炉)停炉时,需要另行考虑有机废气的处理去向。

5.4 运行维护

采用锅炉(工艺加热炉)处理有机废气时,一般需要设置有机废气缓冲罐或废气分液罐,去除有机废气中中所夹带的液滴。送锅炉(工艺加热炉)处理的有机废气的气量不能影响锅炉(工艺加热炉)的正常运行和稳定性。在锅炉(工艺加热炉)排气筒或烟道开展日常自行监测时,应结合送入锅炉(工艺加热炉)处理的有机废气的产生源项,对挥发性有机物浓度、特征污染物等进行监测。

5.5 应用实例

恒力石化(大连)化工有限公司乙烯工程项目的苯乙烯装置工艺尾气送装置内的蒸汽过热炉进行燃烧处理,蒸汽过热炉的主要技术参数为:设计燃烧温度1000 ℃,设计燃烧效率为90%,处理的废气量为135~165 Nm3/h。

此外,中国石油独山子(新疆)石油化工有限公司苯乙烯装置有机废气送蒸汽过热炉处理,中海壳牌二期乙烯装置废碱液湿式氧化有机废气送动力站锅炉处理,埃克森美孚惠州乙烯一期项目乙烯装置废碱液湿式氧化尾气返回裂解炉处理,中海壳牌二期苯乙烯环氧丙烷装置工艺尾气送导热油炉处理。

6 结 语

有机废气燃烧治理技术有各自工艺流程、适用范围和技术特点,其对废气组分及浓度、温度、湿度、风量等因素有不同要求,因此石化工业企业在选择有机废气热处理方式技术,应结合企业的实际情况,应综合考虑有机废气量、废气排放规律及其波动规律、废气组分及其浓度、废气性质(温度、湿度、压力)、爆炸极限以及热处理设施的性能(炉膛温度、烟气停留时间、余热回收)等因素来选择合适的燃烧处理技术。