石墨烯润滑脂制备工艺对摩擦性能的影响*

王振廷,赵春浩,尹吉勇

(黑龙江科技大学材料科学与工程学院,黑龙江 哈尔滨 150022)

润滑的目的无非就是控制摩擦、减少磨损。减少摩擦功的损失即是节能,使摩擦发生在填料(或称添加剂)层,则能有效减少磨损,防止材料的损失以保证零件的正常工作。石墨烯具有独特的二维层片式结构以及层间范德华力而具有较低的层间剪切阻力,可以使得在运行过程中磨损表面出现的划痕和沟槽等缺陷被减弱和修复[1]。石墨烯可以对细小沟痕进行填充从而降低摩擦系数。因此石墨烯能够减少磨损[2]。

朱开吉[3]将含有石墨烯的基础油制成锂基润滑脂观察其摩擦性能。发现石墨烯对润滑脂的抗磨减摩有提升作用,并且当石墨烯含量为0.2%时润滑脂的抗磨减摩性能最佳。孔颖超[4]利用水热剥离法和超声辅助剥离法制备石墨烯,利用四球摩擦磨损试验机进行原位摩擦实验,证明了石墨烯在滑动过程中可以达到从多层到少层的转变,有利于摩擦保护膜的形成并且对于润滑可以起关键作用。宋应金等[5]以石墨烯和锂基润滑脂为原料利用锥入度测定仪、蜡及润滑脂滴点测定仪、润滑脂钢网分油测定仪、防锈油脂腐蚀性测定仪、防锈性能测定仪、Timken摩擦试验机、四球式摩擦磨损试验机等研究石墨烯在润滑脂中的应用效果。结果表示石墨烯在锂基润滑脂中效果显著尤其是对其耐磨性和防锈性能上表现出优异的性能。

同时在摩擦性能和机理的探索方面,Wang等[6]测试了添加有石墨烯的润滑脂,利用拉曼光谱分析了摩擦表面,揭示了石墨烯可以增强润滑脂的摩擦性能。Rustamov[7]将石墨烯加入到锂基润滑脂中并利用四球摩擦实验研究其润滑性能,其结果表明石墨烯添加剂可以保留更多的油和分离接触表面促进了界面保护摩擦层的形成,提高摩擦磨损性能。Li Z等[8]研究了少层石墨烯对锂基润滑脂摩擦性能的影响,研究表明加入石墨烯后在摩擦表面生成了一种含碳的保护膜。这种保护膜很容易吸收摩擦副产生的机械力冲击和摩擦热,起到有效的润滑作用从而有效地改善润滑脂的抗磨性能。种种实验表明石墨烯对润滑脂的摩擦性能有很好的促进作用,能大大减小其摩擦系数。本次实验主要研究内容为石墨烯润滑脂制备工艺和石墨烯含量对润滑脂摩擦性能的影响。

1 实 验

1.1 实验用品

实验材料:石墨烯;锂基润滑脂;石油醚。

实验仪器及设备:FA1004N电子天平;JP-100超声波清洗机;WXQM-2A型轻型卧式行星球磨机;MMW-1型微机控制万能摩擦磨损试验机;101-2AB鼓风干燥箱;XZJ-2030B金相显微镜。

1.2 石墨烯润滑脂的制备

在FA1004N电子天平上量取少量的基础润滑油,分别加入含量为0%、0.3%、0.4%、0.5%、0.8%、1%的石墨烯,利用JP-100超声波清洗机超声分散30 min得到分散好的石墨烯润滑油溶液。称量一定量的锂基润滑脂,加入分散好的石墨烯润滑油溶液,采用球料比5∶1、球磨转速600 r/min、球磨时间1 h的制备工艺通过WXQM-2A轻型卧式行星球磨机球磨得到石墨烯润滑脂。

2 性能测试

2.1 测试前准备

通过浸泡超声的方式对油盒进行清洗,将油盒置于500 mL玻璃杯中加入石油醚没过油盒超声20 min。取出后将油盒放在120 ℃鼓风干燥箱,烘干5 min。

2.2 摩擦性能测试

按照国家规定的润滑剂抗磨性能测定方法的规定,利用MMW-1型微机控制万能摩擦磨损试验机进行测量。测试条件:试验保持负荷:392 N;试验持续时间:3600 s;试验转速:1200 r/min。

3 结果与讨论

3.1 石墨烯润滑脂制备工艺对其摩擦性能的影响

3.1.1 球料比对石墨烯润滑脂摩擦系数的影响

称取一定量的锂基润滑脂,加入0.4%的石墨烯。将加入石墨烯的润滑脂按照球料比为1∶1、6∶5、2∶1、5∶1、球磨转速600 r/min、球磨时间1 h进行球磨。观察其摩擦曲线。

图1是球料比对石墨烯润滑脂摩擦系数的影响,其中a是球料比为1∶1;b是球料比为6∶5;c是球料比为2∶1;d是球料比为5∶1。

如图1所示,球料比过小时,在球磨过程中不能很好混合因此摩擦系数较大。但当球料比过大时,由于球磨罐体积受限在球磨过程中不能实现球磨的作用。当球料比为5∶1时,润滑脂与石墨烯混合均匀,其摩擦系数最小为0.07。

图1 球料比对石墨烯润滑脂摩擦系数的影响Fig.1 Effect of ball material ratio on friction coefficient of graphene grease

3.1.2 球磨转速对石墨烯润滑脂摩擦系数的影响

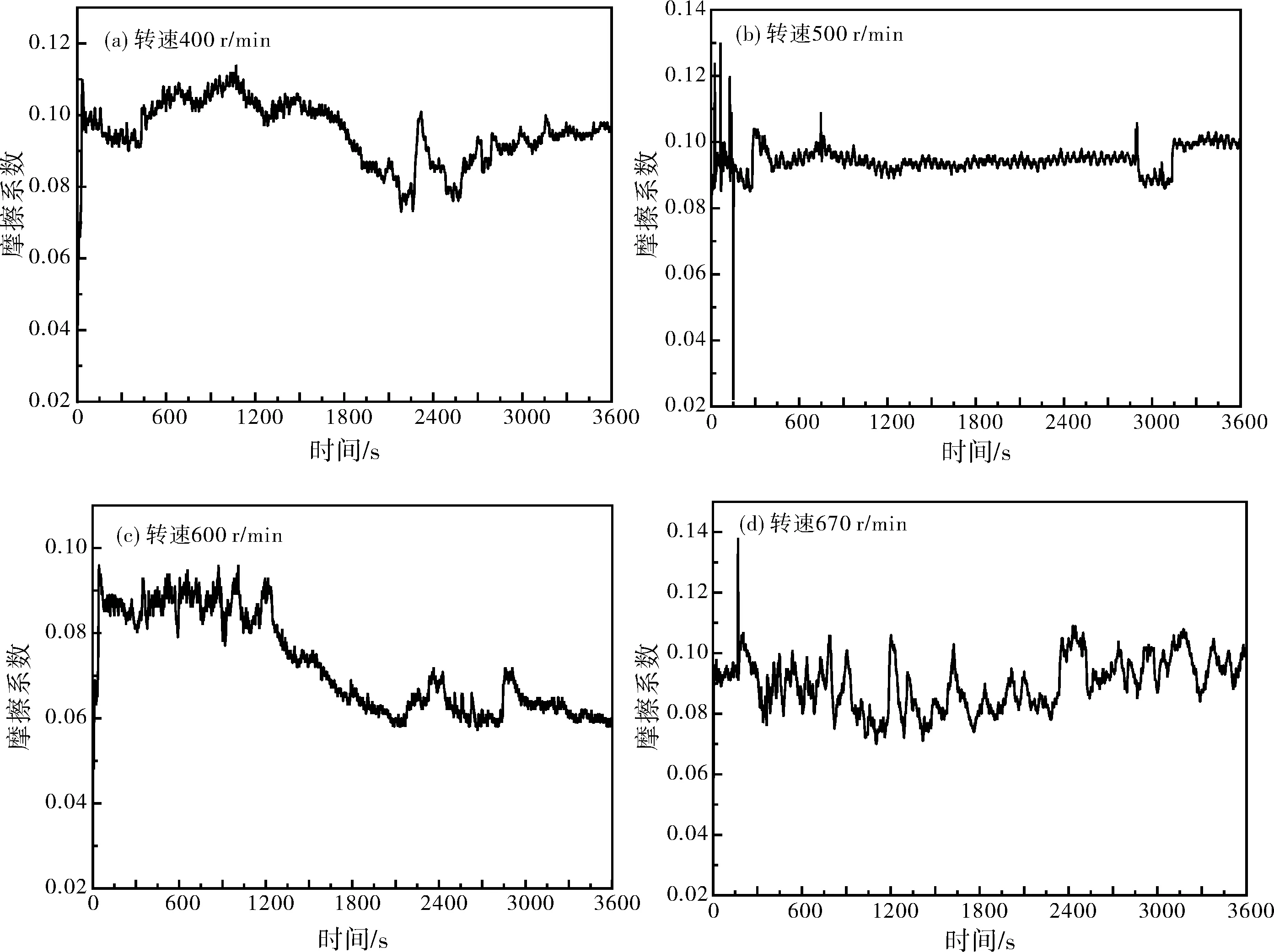

取一定量锂基润滑脂,加入0.4%石墨烯。按照球料比为5∶1放入球磨机。将转速控制为400、500、600、670,球磨1 h。观察其摩擦系数曲线。

图2是球磨转速对石墨烯润滑脂摩擦系数的影响,其中a是转速为400 r/min;b是转速为500 r/min;c是转速为600 r/min;d是转速为670 r/min。

如图2所示当球磨转速过低时,润滑脂和石墨烯会因转速不够导致不能很好的混合。但当转速过高时润滑脂会因为球磨罐里小球的相互碰撞、摩擦产生高温使润滑脂受热,致使摩擦系数较高。当转速为600 r/min时,其润滑脂摩擦系数最低为0.07。

图2 球磨转速对石墨烯润滑脂摩擦系数的影响Fig.2 Effect of ball milling speed on friction coefficient of graphene grease

3.1.3 球磨时间对石墨烯润滑脂摩擦系数的影响

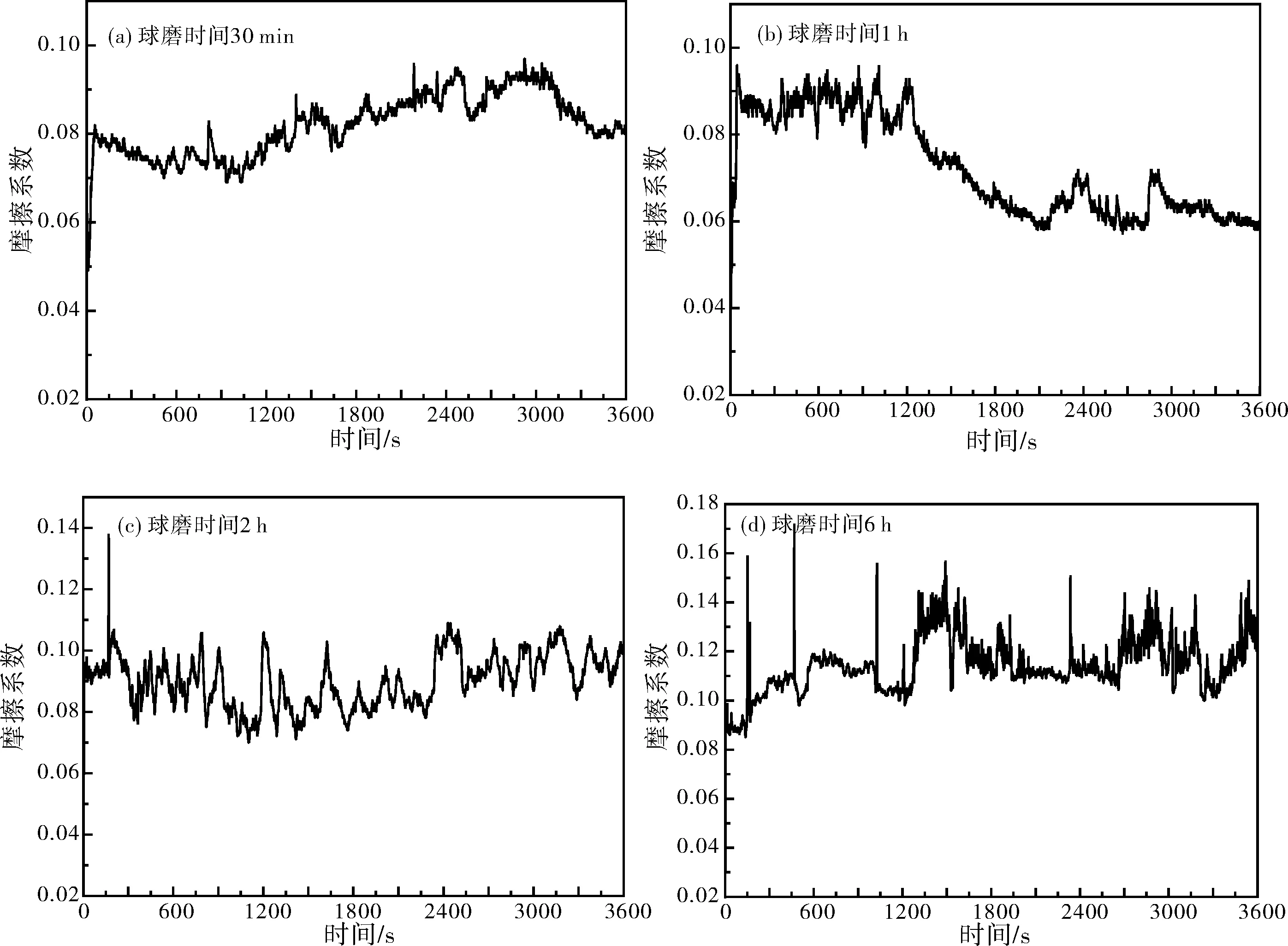

取一定量锂基润滑脂,加入0.4%石墨烯。按照球料比为5∶1放入球磨机。设定转速为600 r/min。控制球磨时间为30 min、1 h、2 h、6 h。观察其摩擦系数曲线。

图3是球磨时间对石墨烯润滑脂摩擦系数的影响,其中a为球磨时间30 min;b为球磨时间1 h;c为球磨时间2 h;d为球磨时间6 h。

如图3所示,当球磨时间过短时,球磨不到位润滑脂混合不均匀,因此摩擦系数较高。当球磨时间过长时,会产生高温同样影响润滑脂的摩擦系数。当球磨时间为1 h时,润滑脂与石墨烯结合好、混合均匀,摩擦系数最低为0.07。

图3 球磨时间对石墨烯润滑脂摩擦系数的影响Fig.3 Effect of ball milling time on friction coefficient of graphene grease

3.2 石墨烯润滑脂制备工艺对其摩擦性能的影响

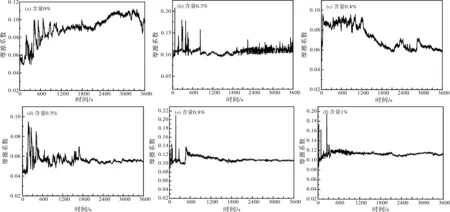

取一定量锂基润滑脂分别加入0%、0.3%、0.4%、0.5%、0.8%、1%的石墨烯。按照球料比为5∶1;球磨转速为600 r/min;球磨时间为1 h,进行球磨。观察其摩擦系数曲线和磨斑直径。

图4是石墨烯含量对石墨烯润滑脂摩擦系数的影响,其中a为石墨烯含量0%;b为石墨烯含量0.3%;c为石墨烯含量0.4%;d为石墨烯含量0.5%;e为含量石墨烯0.8%;f为石墨烯含量1%。

由图4看出,当石墨烯含量为0.5%时,摩擦系数曲线平稳。摩擦系数平均值最小为0.055,比未添加石墨烯的润滑脂摩擦系数减小了39%。

图4 石墨烯含量对石墨烯润滑脂摩擦系数的影响Fig.4 Effect of graphene content on friction coefficient of graphene grease

图5 石墨烯含量对石墨烯润滑脂磨斑直径的影响Fig.5 Effect of graphene content on wear spot diameter of graphene grease

图5是石墨烯含量对石墨烯润滑脂磨斑直径的影响,其中a为石墨烯含量0%;b为石墨烯含量0.3%;c为石墨烯含量0.4%;d为石墨烯含量0.5%;e为含量石墨烯0.8%;f为石墨烯含量1%。

由图5看出,当石墨烯含量为0.5%时,磨斑直径最小为461 μm。磨斑直径较原始润滑脂磨斑直径小192 μm。

4 结 论

(1)当制备工艺为球料比5∶1、球磨转速600 r/min、球磨时间1 h时,润滑脂与石墨烯混合均匀,表现出良好的摩擦性能,摩擦系数较小;

(2)当石墨烯的添加量为0.5%时,石墨烯润滑脂摩擦性能好,摩擦系数为0.05、磨斑直径为461 μm。比未添加石墨烯的润滑脂摩擦系数减小了39%、磨斑直径减小了192 μm。并且添加石墨烯后的润滑油表现出一定的自修复性。