工艺参数对钕铁硼化学镀Ni-Mo-P/PTFE复合镀层耐蚀性的影响

李孝坤,闫 凯,刘 忻

(1.黄河水利职业技术学院,河南开封 475004;2.河南省绿色涂层材料工程技术研究中心,河南开封 475004;3.苏州科技大学,江苏苏州 215009)

钕铁硼的耐蚀性差,限制了其广泛应用。通过涂覆膜层进行表面防护处理,能有效提高钕铁硼的耐蚀性[1-4]。化学镀是一种成熟稳定、容易操作且效果良好的方法,已有不少学者在钕铁硼表面化学镀Ni-P合金镀层[5]、Ni-Co-P合金镀层[6]、Ni-Cu-P合金镀层[7]、Ni-P/TiO2复合镀层[8]及Ni-P-W/Al2O3复合镀层[9],为提高钕铁硼的耐蚀性提供了指导和参考。

笔者前期研究发现,采用化学镀方法制备的Ni-Mo-P/PTFE(聚四氟乙烯,Polytetrafluoroethyl‐ene,简写为PTFE)复合镀层对钕铁硼起到优异的防护作用,使钕铁硼在模拟海洋大气环境中的腐蚀速率明显降低。但是尚未研究工艺参数对Ni-Mo-P/PTFE复合镀层耐蚀性的影响,目前国内外关于这方面的研究很少。从进一步提高钕铁硼耐蚀性的角度考虑,优化化学镀Ni-Mo-P/PTFE复合镀层的工艺参数非常必要。为此,笔者在前期研究的基础上着重研究工艺参数对钕铁硼表面Ni-Mo-P/PTFE复合镀层耐蚀性的影响。

1 实验方法

1.1 钕铁硼预处理

打磨→除油(氢氧化钠10 g/L+碳酸钠45 g/L+OP-10乳化剂1 mL/L,60℃浸泡6 min)→酸洗(10%盐酸,常温浸泡1 min)→活化(磺基水杨酸和氟化氢铵的混合溶液)→清洗(去离子水)→冷风吹干。

1.2 化学镀Ni-Mo-P/PTFE复合镀层

镀液配方为:硫酸镍26 g/L、钼酸钠2.1 g/L、柠檬酸钠30 g/L、次磷酸钠10 g/L、乳酸8.5 g/L、十二烷基硫酸钠40 mg/L,混合均匀后缓慢添加PTFE乳液(其中PTFE颗粒含量60%),浓度为2~14 mL/L。在5F-101S型集热式水浴锅中加热同时搅拌镀液,温度控制在86~98℃、搅拌速率为60~240 r/min。将处理后的钕铁硼浸在镀液中,化学镀时间为50~110 min,钕铁硼表面发生氧化还原反应生成Ni-Mo-P/PTFE复合镀层。

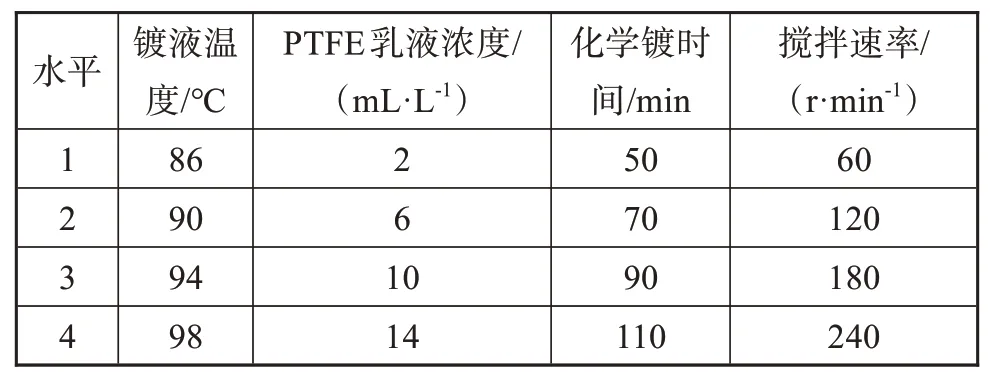

为了考察PTFE乳液浓度、镀液温度、化学镀时间和搅拌速率对Ni-Mo-P/PTFE复合镀层耐蚀性的单独影响,同时考虑各个工艺参数之间的交互作用,运用正交实验法。表1为四因素四水平正交表,其中镀液温度(以下用F1表示)、PTFE乳液浓度(以下用F2表示)、化学镀时间(以下用F3表示)和搅拌速率(以下用F4表示)作为变量,Ni-Mo-P/PTFE复合镀层的腐蚀速率(以下用vcorr表示)作为指标。

表1 四因素四水平正交表Tab.1 Four factors and four levels orthogonal table

1.3 表征与测试

在YWX-60型盐雾箱中模拟海洋大气环境,参照GB/T 10125-2012进行静态腐蚀实验。实验结束后清理腐蚀产物,采用失重法计算钕铁硼和Ni-Mo-P/PTFE复合镀层的腐蚀速率(见公式(1)),同时采用配备了能谱仪的Quanta FEG450型扫描电子显微镜对钕铁硼和Ni-Mo-P/PTFE复合镀层腐蚀后的表面形貌和元素组成进行表征分析。

式中:vcorr为腐蚀速率,单位mg/(cm2·h);∆m为试样腐蚀前后质量的差值,单位mg;S为试样表面积,单位cm2;t为腐蚀时间,单位h。

采用Autolab型电化学工作站测试钕铁硼和Ni-Mo-P/PTFE复合镀层在质量分数3.5%的氯化钠溶液中的电化学阻抗谱,标准三电极体系由工作电极(试样)、辅助电极(铂电极)和参比电极(饱和甘汞电极)组成,都在氯化钠溶液中浸泡获得稳定的开路电位后开始测试,频率范围10-2~105Hz。

2 结果与讨论

2.1 化学镀Ni-Mo-P/PTFE复合镀层的工艺参数优化

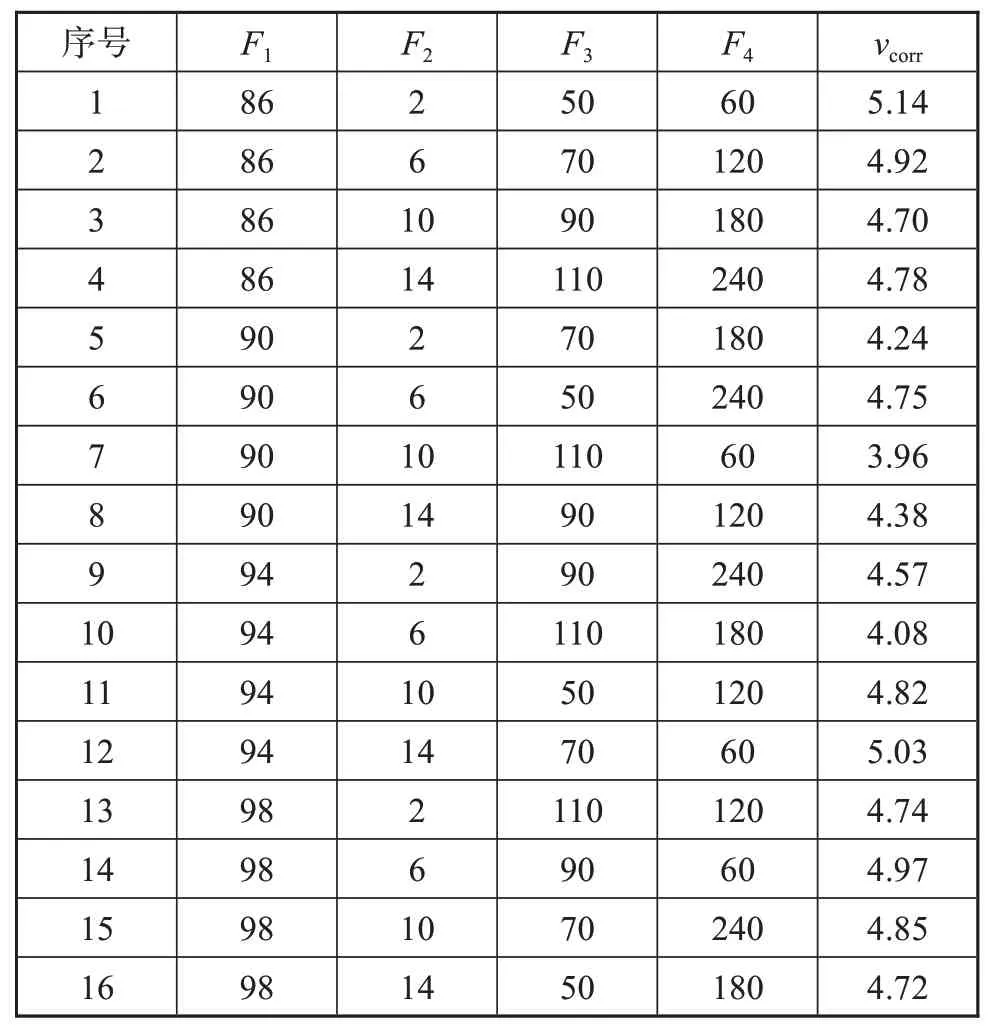

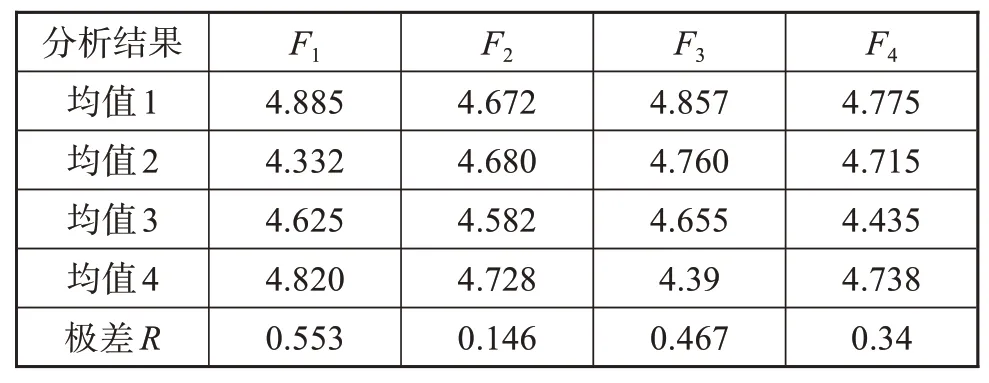

表2为正交试验结果,根据表2得到极差分析结果见表3。各个变量的最优水平确定依据其对应的均值,取最高值。极差R反映各个变量对指标的影响程度[10-12],R值越大表明变量对指标的影响程度越大。

表2 正交试验结果Tab.2 Orthogonal experiment results

由表3可知,镀液温度、PTFE乳液浓度、化学镀时间和搅拌速率的最优水平分别为第2水平、第3水平、第4水平、第3水平,即最优工艺参数为:镀液温度90℃、PTFE乳液浓度10 mL/L、化学镀时间110 min、搅拌速度180 r/min。另外还可知,镀液温度对Ni-Mo-P/PTFE复合镀层的腐蚀速率影响程度最大,其次为化学镀时间,PTFE乳液浓度和搅拌速率的影响程度较小。

表3 正交试验的极差分析结果Tab.3 Range analysis results of orthogonal experiment

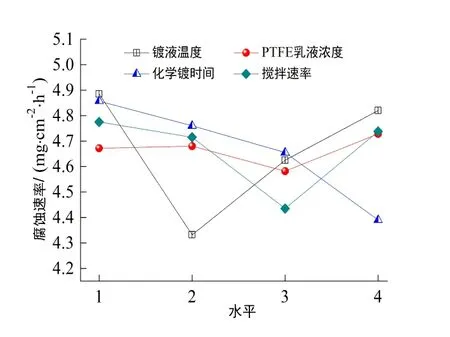

图1为各个变量与指标的效应关系。由图1可知,镀液温度、PTFE乳液浓度和搅拌速率对Ni-Mo-P/PTFE复合镀层耐蚀性的影响趋势都为先减小后增大。而化学镀时间对Ni-Mo-P/PTFE复合镀层耐蚀性的影响趋势不同,为持续减小。

图1 各个变量与指标的效应关系Fig.1 Effect relation of each variable and index

2.2 优化工艺参数的验证与分析

采用最优工艺参数制备两个Ni-Mo-P/PTFE复合镀层试样,分别命名为最优试样1、最优试样2,并选取镀液温度90℃、PTFE乳液浓度10 mL/L、化学镀时间110 min、搅拌速率60 r/min的条件下和镀液温度94℃、PTFE乳液浓度6 mL/L、化学镀时间110 min、搅拌速率180 r/min的条件下制备的两个Ni-Mo-P/PTFE复合镀层试样(腐蚀速率都较低)作对比,分别命名为对比试样1、对比试样2。

表4为最优试样和对比试样的腐蚀速率。由表4可知,相比于对比试样1和对比试样2,采用最优工艺参数制备的Ni-Mo-P/PTFE复合镀层腐蚀速率更低,说明其耐蚀性有一定程度提高,证实了优化工艺参数是正确的。

表4 最优试样和对比试样的腐蚀速率Tab.4 Corrosion rate of the optimal and contrast samples

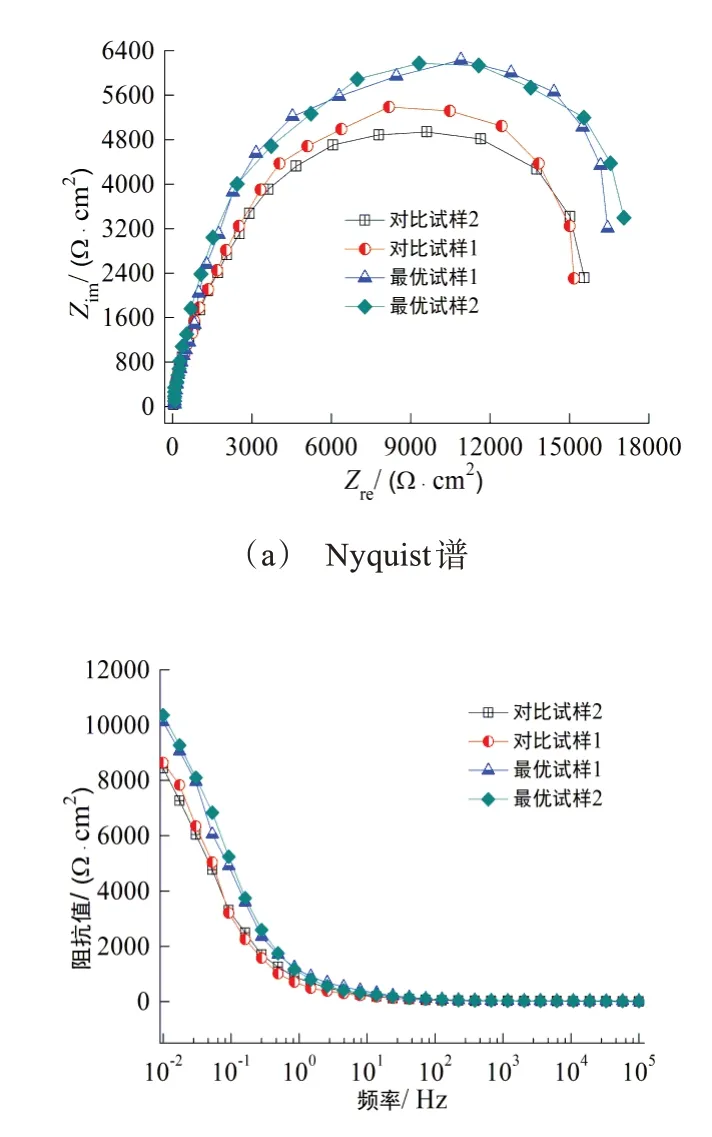

图2为最优试样和对比试样的电化学阻抗谱。由图2(a)可知,最优试样1和最优试样2的容抗弧半径都大于对比试样1和对比试样2的容抗弧半径,容抗弧半径增大说明采用最优工艺参数制备的Ni-Mo-P/PTFE复合镀层阻碍腐蚀介质侵蚀的能力较强,耐蚀性提高。由图2(b)可知,相比于对比试样1和对比试样2,最优试样1和最优试样2在10-2Hz处的阻抗值由8500Ω·cm2增大到约10500Ω·cm2,这同样说明采用最优工艺参数制备的Ni-Mo-P/PTFE复合镀层具有良好的耐蚀性,明显好于非最优工艺参数制备的Ni-Mo-P/PTFE复合镀层。

图2 最优试样和对比试样的电化学阻抗谱Fig.2 Electrochemical impedance spectra of the optimal and contrast samples

图3为钕铁硼、最优试样和对比试样的腐蚀形貌。由图3看出,钕铁硼发生了晶间腐蚀,形成很多孔洞和微裂纹,这与其特殊的多相组织且各相之间的电位差较大有关。最优试样1、最优试样2、对比试样1和对比试样2都发生了点蚀,形成的孔洞较小,腐蚀程度与钕铁硼相比较轻。相比于对比试样1和对比试样2,最优试样1和最优试样2腐蚀后表面平整度更好,进一步证实了优化工艺参数是正确的,采用最优工艺参数制备的Ni-Mo-P/PTFE复合镀层具有优良的耐蚀性。

3 结论

(1)Ni-Mo-P/PTFE复合镀层的腐蚀速率随镀液温度升高、PTFE乳液浓度增加和搅拌速率提高都呈先减小后增大的趋势,而随着化学镀时间延长呈持续减小趋势。以Ni-Mo-P/PTFE复合镀层的腐蚀速率最低为目标,根据极差分析确定了最优工艺参数为:镀液温度90℃、PTFE乳液浓度10 mL/L、化学镀时间110 min、搅拌速度180 r/min,同时确定了镀液温度对Ni-Mo-P/PTFE复合镀层的腐蚀速率影响程度最大,PTFE乳液浓度和搅拌速率的影响程度较小。

(2)采用最优工艺参数制备的Ni-Mo-P/PTFE复合镀层具有优良的耐蚀性,其腐蚀速率低于非最优工艺参数制备的Ni-Mo-P/PTFE复合镀层,容抗弧半径增大且在10-2Hz处的阻抗值由8500Ω·cm2增大到10500Ω·cm2左右。