磁控溅射法制备纳米Cu薄膜及其微结构的研究

朱云龙,孙芳,姜宏伟,肖事成

(牡丹江师范学院物理与电子工程学院黑龙江省新型碳基功能与超硬材料重点实验室,黑龙江牡丹江 157011)

铜的纳米薄膜具有低电阻率、高电子迁移率[1]等优异的特性而被应用于传感器、太阳能电池[2]、电子器件[3-4]、复合材料[5]等领域,从而受到广泛的关注。在材料中,电子的结构和表面能以及物理化学反应的活性都与它们的表面形态直接相关,因此研究具有特定结构和形貌的微米或纳米材料为探索材料的理化性质打开新的大门[6]。由此可见,探究多种形貌和结构的Cu薄膜具有重大意义,可为众多领域的研究提供新的选择材料[7]。

Cu薄膜的制备主要采用水热法、电化学法、溶胶-凝胶法、化学气相沉积和磁控溅射等方法[8-9]。水热法制备薄膜具有设备简单、操作方便、成本较低等优点,但在高温高压条件下进行,具有一定的危险性,而且在基片上生长的形貌也不能友好调控[10]。溶胶-凝胶法制成的薄膜存在附着力差、材料孔隙较多、溶胶不稳定、难以获得普遍应用的问题[11]。化学气相沉积法具有污染环境等问题,不适合大批量生产薄膜[12]。而使用磁控溅射法沉积的薄膜不仅具有均匀性好、致密性高、内应力小等优点[13],还可以大面积制备薄膜,通过灵活调控时间、温度、压强和功率等工艺参数来获取不同结构和形貌的薄膜[14-16]。Boo和Jung等[17]在硅和玻璃基底上,利用新设计的大功率磁控溅射装置通过调节不同功率,获得无碳和无氧杂质的高取向Cu(111)薄膜,并且其电阻率极低。刘飞等[18]也采用磁控溅射的方法通过改变不同时间、温度和压力等参数,在玻璃基底上得到了不同尺寸和厚度的Cu薄膜,发现尺寸对铜电阻影响较小,厚度与时间满足一定的线性关系。

由于不同的基底能影响薄膜的形貌和结构,因此,选择一种较便宜、易做成器件的基底特别重要。而导电玻璃(ITO)薄膜能够满足这个要求,且以ITO薄膜为基底镀铜膜的研究报道较少,目前大多以普通玻璃[19-20]、铜片[21]、硅片[22]等为基底来进行铜薄膜生长的研究。本文主要以ITO作为基底,采用磁控溅射技术对溅射时间和温度进行详细考察,并获取多种形貌和不同尺寸的Cu薄膜。采用X射线衍射仪(XRD)和扫描电镜(SEM)进行表征,从而获得衍射峰位、晶粒尺寸、晶粒形貌以及薄膜厚度等数据,旨在为后续的科研提供更多的基础数据。

1 实验

1.1 铜薄膜的制备

采用多靶射频磁控溅射仪制备Cu薄膜。铜靶纯度为99.99%,直径为10 cm,氩气纯度为99.99%。选用ITO玻璃作为衬底(尺寸:10 mm×25 mm),在实验前用无水乙醇在超声波清洗器进行超洗,吹干并保持ITO洁净后待用。抽取腔内气体使压强为1.0×10-4Pa,沉积薄膜时氩气气流为5.0 sccm,氩气的压强为5 Pa,溅射功率为400 W。薄膜溅射结束后,以一定的冷却速率冷却,样品保存待测。

1.2 薄膜的表征

采用XRD(日本理学公司,型号D/MAX2200 X)和SEM(日立公司,型号HI-TACHI S-4800)表征所得薄膜的晶体结构和表面形貌。

1.3 实验参数

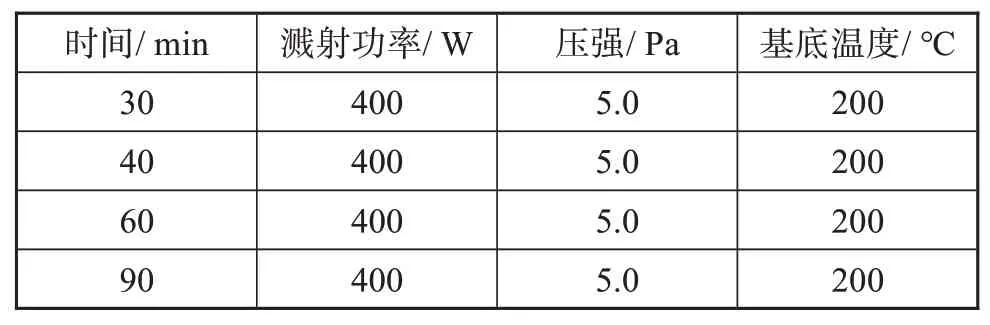

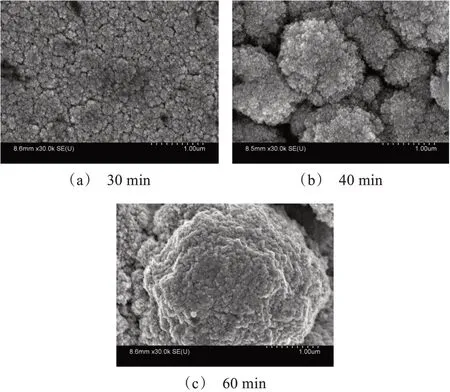

在表1中,溅射功率为400 W,压强为5.0 Pa,氩气流速为5 sccm,基底温度为200℃。改变溅射时间,分别为30 min、40 min、60 min、90 min。在表2中,在溅射时间为40 min,溅射功率为400 W,压强为5.0 Pa,流速为5 sccm的条件下,探究基底温度为100℃、200℃、250℃、300℃。溅射完以后关闭射频装置,基底的温度按照一定的冷却速率冷却,最后开气阀、取样、关闭溅射装置、关气阀、关电源,并将获取的薄膜进行编号并密封保存。

表1 工艺参数变量为溅射时间Tab.1 Process parameter with different sputtered time

表2 工艺参数变量为基底温度Tab.2 Process parameter with different substrate temperature

2 结果与讨论

2.1 薄膜表面SEM分析

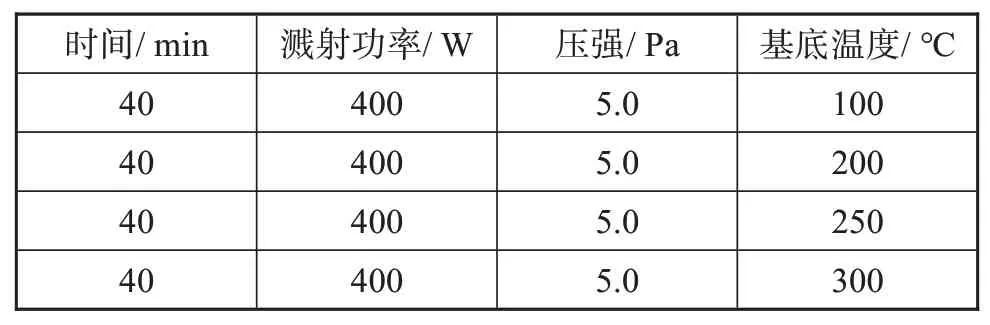

图1是在不同时间条件下所得样品的SEM图片。由图1(a)可知,在时间为30 min的时候,晶粒尺寸在纳米级,有较多的晶粒间隙,晶粒表面平整致密,微小的晶粒聚集成小块。时间到40 min时,晶粒随时间发生明显的变化,晶粒由纳米长到近微米,尺寸在200 nm至2μm之间,底层晶粒较小,成球状,晶粒向外变大,凝聚成椭球状,有的形成了蚕豆形,在晶粒之间分界明显,薄膜表面不平整,晶粒逐渐长大。时间继续增加到60 min时,由图1(c)可知,晶粒进一步增大,尺寸在3μm左右,由于总界面能的下降[23],表层晶粒有明显的团簇现象。

图1 不同溅射时间所得薄膜的SEM图Fig.1 SEM images of obtained films with different sputtered time

在时间较短的条件下,有利于形成纳米薄膜,表面温度不够高,时间较短晶界来不及位移,小岛或形核不能及时较好的结合,所以宏观上表面裂纹较多,晶粒较小,但是表面结构致密;随着时间的进一步增加,小岛或形核有了更多的凝聚时间,晶粒进一步长大,宏观上表现为纳米膜凝聚成了近微米膜,且裂纹消除,这说明时间为40 min是纳米膜与微米膜的转变点。时间进一步延长后,表面的晶粒明显变大。时间增加到90 min时,薄膜从基底上完全脱落,可能是表面膜的生长过厚,导致膜层的强度不高,也可能是因为后期生长的颗粒较大,在降温处理时,局部产生的内应力过大,导致晶界之间胶合不好而产生蠕变,形成大量微裂纹,最终裂纹扩展而脱落。可见,随着溅射时间的增加,构成薄膜的粒子逐渐长大,但溅射时间过长,薄膜与基底结合力不好,容易与基底剥离。由于时间为40 min所得薄膜较致密均匀,因此作为后续实验的最佳反应时间。

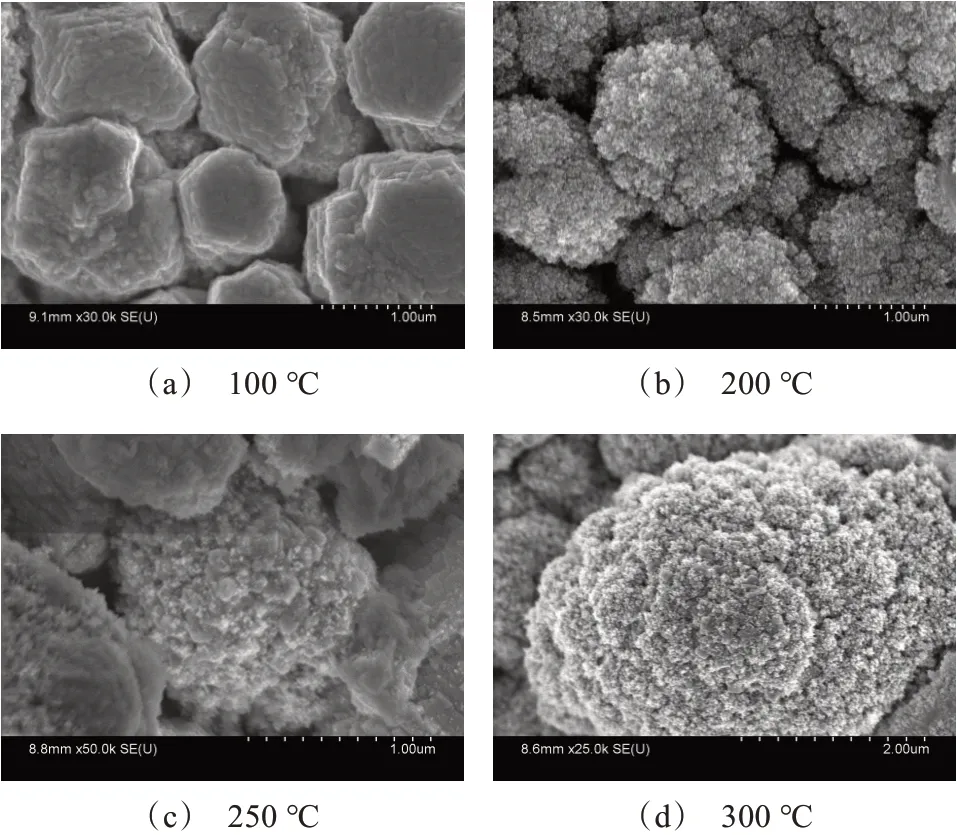

溅射时间控制在40 min时,其他条件不变,考察不同基底温度对所得薄膜形貌的影响。从图2的SEM结果可以看出,在较低温度,100℃的条件下,薄膜是由许多小粒子堆积成的类柱状结构组成,单个柱状结构中粒子排列紧密,小粒子间无孔隙,柱状结构之间的缝隙明显,柱状结构尺寸较小,为1μm左右,如图2(a)所示;当温度控制在200℃,形貌发生明显的变化,薄膜是由许多小粒子堆积成的球形团簇组成,团簇表面蓬松,形状如同菜花状,每个团簇的尺寸与柱状结构的尺寸相近,如图2(b)所示;由如图2(c)可知,当升高温度到250℃,薄膜也是由球形团簇构成,尺寸明显增大,为1μm左右,并且所得薄膜表面没有200℃时所得薄膜的表面平整(图1(b));继续升温至300℃,如图2(d)所示,与250℃所得样品相比,形貌无明显变化,但尺寸增加明显。

图2 不同温度下的薄膜形貌Fig.2 SEM images of obtained films at different temperatures

在衬底温度较低的情况下,晶粒的驱动能较小,小岛形核迁移能力弱,因此形成的晶体生长成堆积状,当应力超过一定限度的时候,晶格会发生一定的位错[24],出现了多角的现象。温度升高后,晶粒的动能变大,迁移能力增强,所以团簇现象明显,尺寸增大,形状也有大的变化。在后期可能晶粒的动能到达最大,晶界表面能在该条件到达峰值,所以晶粒大小和形状变化都不大。

2.2 薄膜的XRD分析

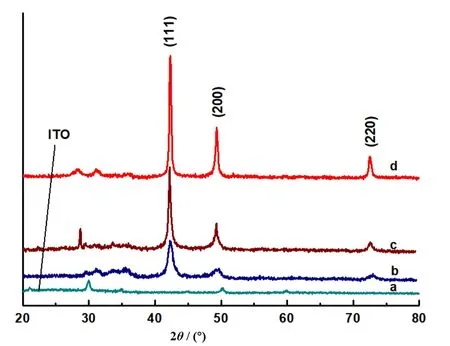

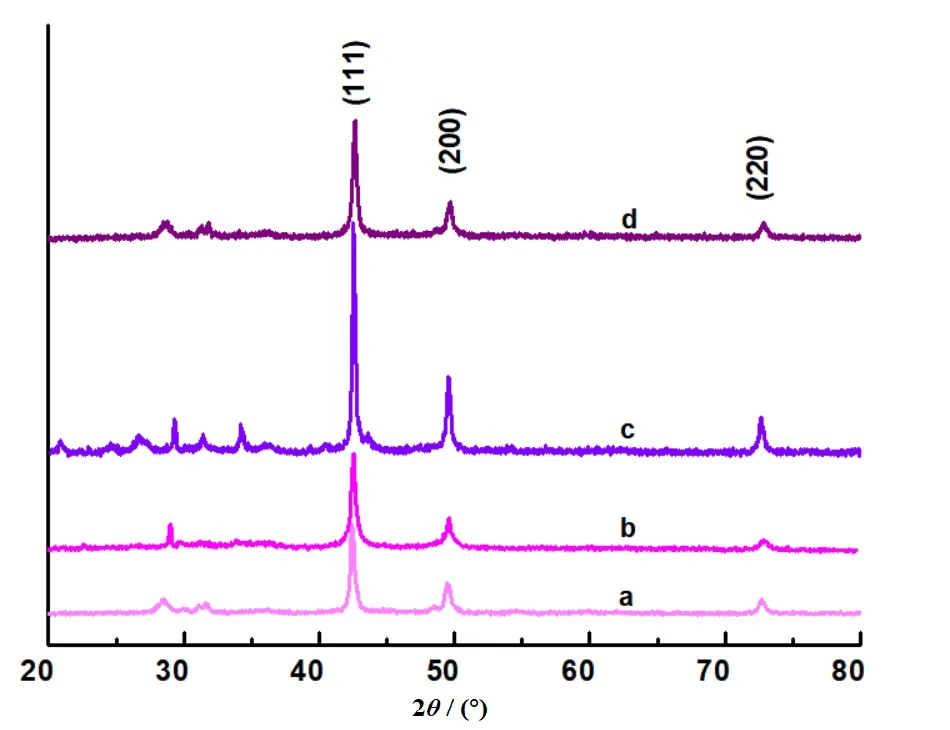

图3和图4是不同时间和温度下所得薄膜的XRD图。可以看出,所有样品均存在43.38°、50.58°和74.18°三个明显的衍射峰,分别对应铜的(111)、(200)、(220)晶面的特征衍射峰,与PDF卡片(85-1326)匹配,说明所得薄膜均为铜薄膜;所有样品晶体结构为面心立方结构,均沿(111)方向择优生长,择优取向显著,且结晶现象明显。

图3 不同时间薄膜的XRD图谱.a:ITO;b:30 min;c:40 min;d:60 minFig.3 XRD pattern of the coating at different time.a:ITO,b:30 min,c:40 min,d:60 min

图3为不同溅射时间所得样品的XRD图谱,其中曲线a是基底ITO的图谱,曲线b、c、d分别是在ITO基底上溅射时间为30 min、40 min、60 min所得样品的图谱。由图可知,除ITO的衍射峰之外,其余都存在Cu的衍射峰。当溅射时间为30 min时,铜的(111)、(200)和(220)晶面特征衍射峰已经出现,但还较弱,(220)晶面衍射峰不明显(曲线b);当溅射时间增加到40 min(曲线c)和60 min(曲线d)时,(111)、(200)、(220)晶面衍射峰强度明显增大,说明随着溅射时间的增加,样品Cu膜的结晶度逐渐增强,晶型逐渐完善,这与郑伟涛[25]文献所报道的薄膜生长过程一致。另外,从图中还可发现随着溅射时间的增加,衍射峰的半峰宽逐渐变小,说明构成薄膜的晶粒尺寸逐渐增大,与SEM电镜(图1)结果一致。

图4为不同温度所得样品的XRD图谱,曲线a、b、c、d所对应的温度分别是100℃、200℃、250℃和300℃,从图中可以看出,当温度从100℃增加到200℃时,铜特征衍射峰的强度变化不大,说明构成薄膜的晶粒尺寸变化不大,这与扫描电镜图2(a)、和2(b)结果一致;当温度增加到250℃时,铜特征衍射峰的强度明显增强,说明所得样品结晶度明显提高,半峰宽变小,可知构成薄膜的晶粒尺寸明显增加,与扫描电镜(图2c)结果一致,可见此温度下,晶粒生长速度明显快于晶粒的成核速度,从而导致晶粒迅速长大;而当温度增加到300℃时,铜特征衍射峰的强度却明显下降,结晶度降低,其原因可能是过高的温度导致铜粒子在ITO基底上快速形成,但额外的铜源不能及时为基底上的铜粒子提供完善铜膜晶体结构的原料,从而导致结晶度有所下降。

图4 不同温度下薄膜的XRD图。a:100℃;b:200℃;c:250℃;d:300℃Fig.4 XRD pattern of the coating at different tempera‐tures.a:100℃,b:200℃,c:250℃,d:300℃

图3和图4所得薄膜的XRD谱图中,在29.5o、36.5o附近处检测到弱的属于Cu2O(110)、(111)晶面的衍射峰(JCPDS 05-0667),在32.6o、35.5o附近处还检测到很弱的属于CuO(110)、(002)晶面的衍射峰(JCPDS 48-1548),这说明本实验中,磁控溅射法所得铜膜中含有微量的Cu2O和CuO成分。原因可能是高温条件下铜极易与氧反应生成氧化亚铜或氧化铜,即使在微量氧的存在下也会发生。

2.3 薄膜截面的SEM分析

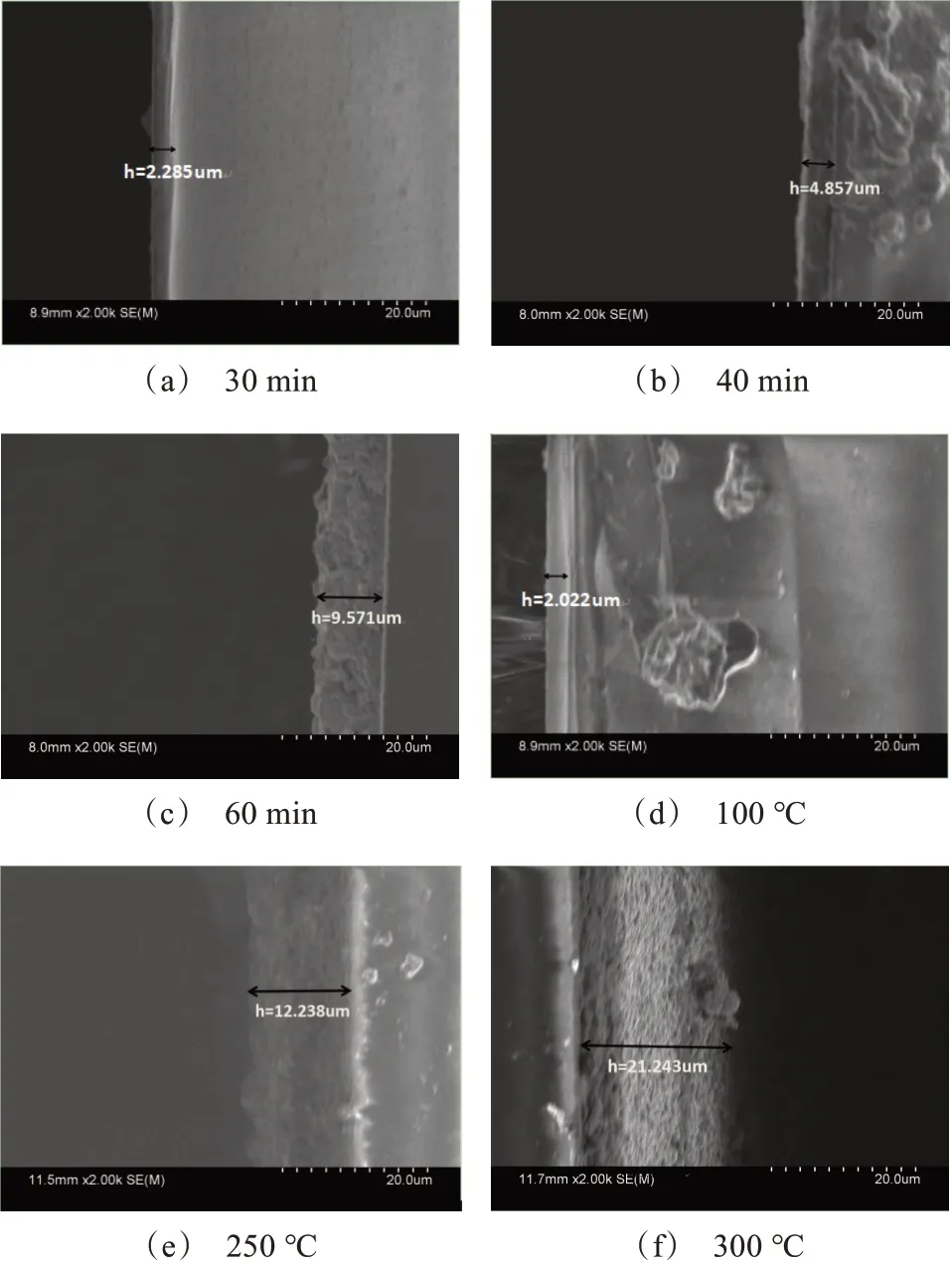

图5为不同镀膜时间和温度所制备的Cu膜截面的SEM图,图6为膜厚与镀膜时间和温度之间的关系曲线图。从Cu膜与基底表面的结合处可以看出,二者结合较好,没有明显的剥离现象。图5(a)、(b)、(c)显示,沉积时间30 min、40 min和60 min,对应薄膜厚度依次为2.285μm、4.857μm和9.571μm,可见随着沉积时间的增加,Cu膜逐渐增厚,而且膜厚与镀膜时间存在简单的线性关系,满足线性关系式:h=0.242t-4.909(如图6(a)所示),其沉积速率为0.242μm/min;图5(d)、(e)、(f)显示,溅射温度100℃、250℃和300℃所对应的薄膜厚度依次为2.022μm、12.238μm和21.243μm,随着溅射温度的增加,Cu膜也逐渐增厚,但膜厚与镀膜温度不存在简单的线性关系,经过计算机模拟可得其关系式:(如图6(b)所示),可见随着温度的升高,其沉积速率逐渐增加。

图5 不同工艺参数所制得Cu膜截面的SEM图Fig.5 Cross SEM images of Cu films sputtered at different process parameters

图6 不同参数与膜厚的关系图Fig.6 Effect of process parameters on the film thickness

3 结论

本实验采用磁控溅射的方法,在流速为5 sccm、功率为400 W和压强为5 Pa的条件下,设置30 min、40 min、60 min等3个沉积时间和100℃、200℃、250℃、300℃等4个基底温度,制备出不同形貌和结构的铜薄膜。结论如下:

(1)时间是控制晶粒尺寸的重要因素,要得到致密均匀、与基底结合力好的铜薄膜,时间的调控尤为重要,太短的时间不利薄膜均匀致密地生长,太长的时间会造成晶粒过大,内应力过大,不利薄膜的稳定性。时间为40 min是纳米晶粒与微米晶粒的转变点,所得薄膜较致密均匀。并且,随着溅射时间的延长,所得到铜薄膜特征衍射峰逐渐加强,有利于薄膜结晶度增加。

(2)温度对薄膜形貌影响显著,低温100℃时所得薄膜由许多小粒子堆积成的类柱状结构组成,温度200℃时,所得薄膜由许多小粒子堆积成的球形团簇组成,该结构的铜薄膜表面积较大,孔隙较多,有望在催化、传感器等领域得到应用;温度继续升高时,薄膜形貌变化不大,球形团簇的尺寸明显增加。

(3)铜膜膜厚随溅射时间和温度的增加而增厚,膜厚与溅射时间呈线性关系为:h=0.242t-4.909,其沉积速率为0.242μm/min;膜厚与溅射温度之间关系为:,沉积速率随温度增加而增大。