掘进机截割臂齿轮箱太阳轮限位副疲劳磨损研究

李海飞

(山西大同大学 教学实验与实训中心,山西 大同 037009)

0 引 言

我国作为新时期能源消费大国,对能源的消耗量已经位列世界第一,而且我国的煤炭储量十分可观[1,2]。因此,煤炭是我国的主要能源,技术可靠的煤矿机械装备对我国能源安全意义重大。某新型掘进机是一款重型纵轴式悬臂掘进机[3~7],为煤矿巷道和工程隧道掘进专用掘进机。在掘进机截割臂的中部有一台齿轮箱,它能够降低截割电机的输出转速,从而增加截割电机提供的扭矩,并且把运动和动力传输到截割头。因此,截割臂齿轮箱的可靠性能将直接影响掘进机的截割能力。在掘进机掘进巷道时,其截割臂齿轮箱太阳轮限位副存在着不正常磨损现象。截割臂齿轮箱太阳轮限位副属于串联行星齿轮传动各级联接部位的球-盘摩擦副,对该摩擦副的磨损机理目前还没有见到国内外的相关研究报道。因此,对该磨损的机理进行研究,消除其存在的不正常磨损现象,有利于提高我国自产掘进机的可靠性。

笔者根据各类磨损失效的定义,结合太阳轮限位副的实际工况,判断出其磨损类型可能是表面接触疲劳磨损。为了进一步确定其磨损类型,通过计算得出太阳轮限位副接触应力,根据疲劳磨损理论,利用SolidWorks Simulation软件对太阳轮限位副的疲劳磨损进行研究,并且计算出了其疲劳磨损寿命。从而为解决限位板-限位销磨损问题提供了进一步的理论依据。

1 截割臂齿轮箱太阳轮限位副接触应力求解

1.1 接触应力模型的建立

掘进机截割臂齿轮箱结构组成如图1所示。

图1 截割臂齿轮箱结构图1.花键轴(输入轴) 2.第一级太阳轮 3,8.限位销 4,7.限位板 5.第一级行星架体 6.第二级太阳轮 9.第二级行星架体

在先前的研究中,已经求得掘进机截割臂齿轮箱太阳轮输出端受到的总轴向力[8]。对于文中的研究对象,掘进机截割臂齿轮箱第一、二级传动太阳轮限位板和限位销在未受太阳轮轴向力作用接触时为点接触。当受太阳轮轴向力作用后,太阳轮限位副接触点会产生变形,变成圆形接触面。根据太阳轮限位副的实际情况,将太阳轮限位板与限位销的接触视为球-平面接触的类型来进行研究。

对于受力F作用下的两个球体的接触情况,两球体接触面中心的最大压应力pmax等于两球体接触面平均压应力pm的3/2倍。接触面为半径为a的圆。

(1)

(2)

当F力作用到相互接触的,半径分别为R1、R2的两个球体,其接触表面由于局部弹性变形形成半径为a的圆形接触面。可由赫兹(Hertz)公式求得:

(3)

(4)

式中:E1为R1半径球体组成材料弹性模量;E2为R2半径球体组成材料弹性模量;μ1为R1半径球体组成材料泊松比;μ2为R2半径球体组成材料泊松比。

联合式(1)~(4)可得:

(5)

(6)

(7)

当使用相同的材料组成两球体时,E1=E2=E,同时该材料的泊松比为μ1=μ2=0.3,有:

(8)

(9)

将式(3)和式(9)中其中一球体半径取无穷大,可得到材料相同,泊松比等于0.3的球-平面接触副,接触面中心的最大压应力pmax和接触圆面半径a的表达式:

(10)

(11)

式中:F为太阳轮限位副法向载荷;R为太阳轮限位销的组成球面半径,等于45 mm;E为太阳轮限位副组成材料的弹性模量,等于206 GPa。

1.2 接触应力求解结果

将先前研究得出的太阳轮轴向力计算结果[8]带入式(10)和式(11),求得掘进机截割臂齿轮箱第一、二级传动太阳轮限位板-限位销的接触面中心的最大压应力pmax和接触圆面半径a的表达式。

第一级传动太阳轮限位副的接触面中心的最大压应力为:

pmax1=

(12)

式中:α为掘进机截割臂俯仰角度。

第二级传动太阳轮限位副的接触面中心的最大压应力为:

pmax2=

(13)

第一级传动太阳轮限位副的接触圆面半径为:

(14)

第二级传动太阳轮限位副的接触圆面半径为:

(15)

通过对上面求得的表达式的极值进行计算得出,第一级传动太阳轮限位副的接触面中心的最大压应力pmax1为370.12 ~1 275.70 MPa的交变应力,第二级传动太阳轮限位副的接触面中心的最大压应力pmax2为0~1 135.03 MPa的交变应力,第一级传动太阳轮限位副的接触圆面半径a1为0.23~0.80 mm的变化值,第二级传动太阳轮限位副的接触圆面半径a2为0~0.71 mm的变化值。

2 疲劳寿命的计算结果

先进行掘进机截割臂齿轮箱第一、二级传动太阳轮限位副接触面的平均接触应力和掘进机截割臂齿轮箱第一、二级传动太阳轮限位副接触圆面平均半径的计算。

第一级传动太阳轮限位副接触面的平均接触应力:

=822.91 MPa

(16)

第二级传动太阳轮限位副接触面的平均接触应力:

=567.52 MPa

(17)

第一级传动太阳轮限位副接触圆面平均半径:

=0.515 mm

(18)

第二级传动太阳轮限位副接触圆面平均半径:

=0.355 mm

(19)

2.1 第一级传动太阳轮限位板疲劳寿命计算

2.1.1 三维模型的建立

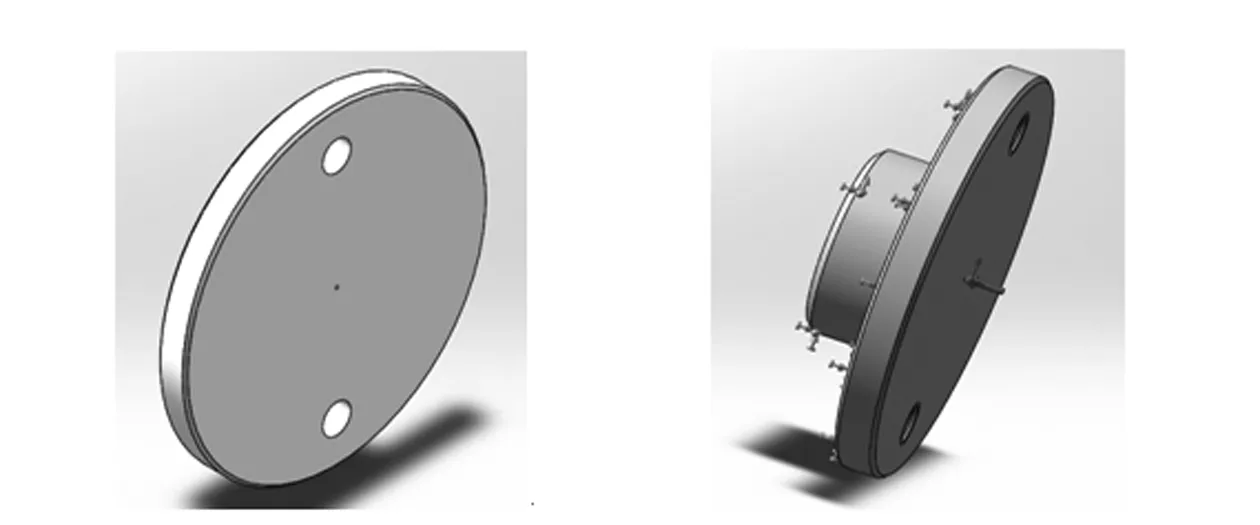

在SolidWorks中打开先前已建好的第一级传动太阳轮限位板三维模型,以其大端平面为基础,创建一个与大端平面平行,且相距10 mm的基准面,在基准面上绘制半径等于0.515 mm的草图圆。插入曲线【分割线】,在分割类型区域中选中【投影】单选项。选择半径等于0.515 mm的草图圆为分割线,第一级传动太阳轮限位板大端平面为要分割的面。单击【确定】完成分割曲线的创建。如图2所示。

2.1.2 定义材料属性

材料:45#钢,热处理:淬火硬度HRC45-50,弹性模量(GPa):206,泊松比μ:0.3,屈服强度(MPa):1 480,抗拉强度 (MPa):1 760,密度(kg/m3):7 800。

2.1.3 设定约束条件和载荷

根据实际工作情况,将第一级传动太阳轮限位板小端圆柱面和大端反侧平面设定为【固定几何体】约束。选择施加力的类型为【压力】,加载的面选择【分割线】所划分出的小圆面,设置压力值为822.91 MPa,点击【确定】完成力的加载。如图3所示。

2.1.4 网格划分

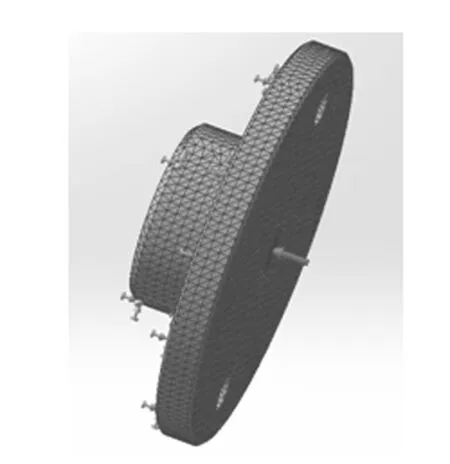

网格划分时,综合考虑计算机配置、有限元分析运算时间和第一级传动太阳轮限位板实际体积,使用【网格控制】,设定单元大小约2.55 mm的精细标准网格。共划分76 534个节点、51 310个单元。第一级传动太阳轮限位板网格划分如图4所示。

图2 分割表面的第一级传 图3 第一级传动太阳轮限 动太阳轮限位板 位板的载荷与约束

图4 第一级传动太阳轮限位板的网格划分

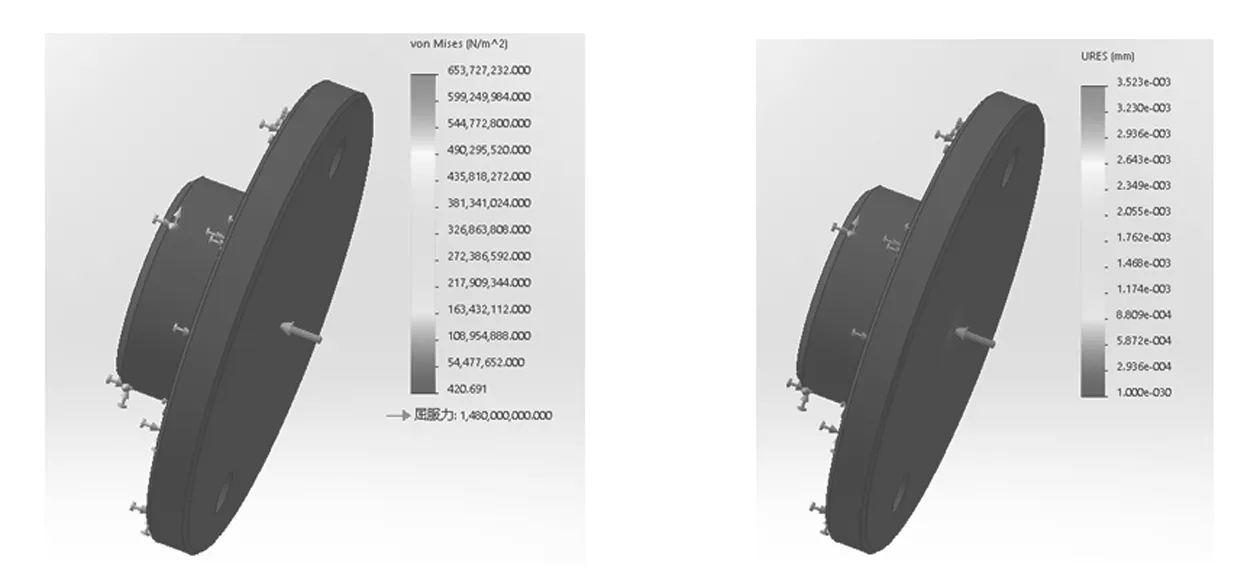

2.1.5 静力分析结果

第一级传动太阳轮限位板的静力分析结果如图5、6所示。由图可知,第一级传动太阳轮限位板承受最大应力为653.73 MPa,小于材料的屈服强度1 480 MPa,最小安全系数为2.26。第一级传动太阳轮限位板最大弹性变形位移为0.003 5 mm,变形很小,不会对第一级传动太阳轮限位副的摩擦磨损产生影响。

图5 第一级传动太阳轮 图6 第一级传动太阳轮限 限位板应力图 位板变形图

2.1.6 疲劳分析

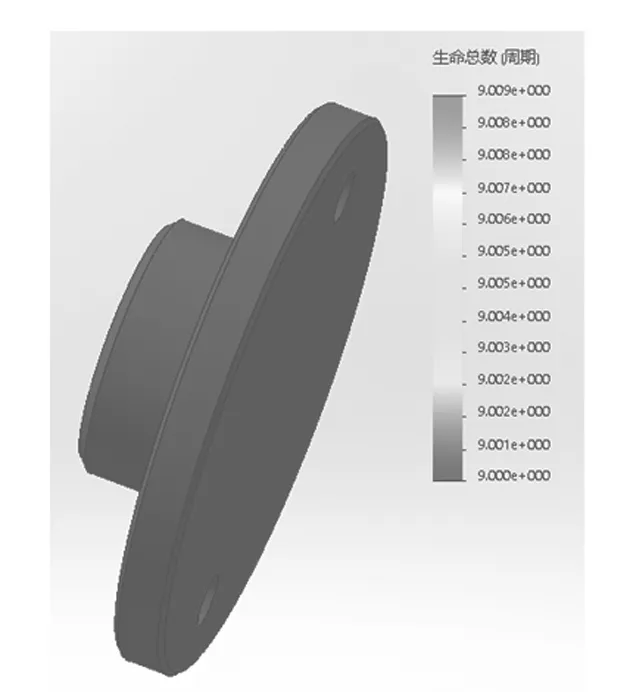

首先在静力分析的基础上建立第一级传动太阳轮限位板的疲劳算例,添加疲劳分析算例为【恒定振幅疲劳事件】,【负载类型】设定加载比率(LR=0.29),同时设定【周期】为1 000。

单击【应用/编辑疲劳数据】后将弹出【材料属性管理器】,在【材料属性管理器】中的【疲劳S-N曲线栏】中设置,通过插值的方法将45#淬火钢的疲劳极限图转化为第一级传动太阳轮限位板的S-N曲线。经淬火热处理后,硬度为HRC45-50的45#钢,其S-N曲线如图7所示[9]。

图7 太阳轮限位副组成材料的S-N曲线

接着,在【疲劳属性管理器】中完成属性定义,在【结果选项属性管理器】中完成【结果】选项设定。最后,进行算例运行,运算后得出第一级传动太阳轮限位板的疲劳寿命数据,反应在目前受力状态下,第一级传动太阳轮限位板各部位能承受循环应力的最大次数。疲劳分析结果如图8所示。

图8 第一级传动太阳轮限位板生命总数云图

由图8可知,第一级传动太阳轮限位板的最小生命周期为9.000×103,每周期1 000个应力循环,可知在目前载荷下,各部位能承受循环应力的最大次数接近107。可见第一级传动太阳轮限位板具有无限疲劳寿命,接触疲劳磨损不是第一级传动太阳轮限位板失效的主要原因。

2.2 其它限位板、限位销疲劳寿命计算

使用同第一级传动太阳轮限位板疲劳寿命计算同样的方法,可得第一级传动太阳轮限位销和第二级传动太阳轮限位板、限位销的最小生命周期均为9.000×103,每周期1 000个应力循环,可知在目前载荷下,各部位能承受循环应力的最大次数接近107。可见第一级传动太阳轮限位销和第二级传动太阳轮限位板、限位销具有无限疲劳寿命,接触疲劳磨损不是第一级传动太阳轮限位销和第二级传动太阳轮限位板、限位销失效的主要原因。

3 结 论

在求得掘进机截割臂齿轮箱第一、二级传动太阳轮限位副接触面的接触应力和第一、二级传动太阳轮限位副接触圆面半径的基础上,应用SolidWorks Simulation软件对掘进机截割臂齿轮箱第一、二级传动太阳轮限位板、限位销进行静力分析、疲劳分析,得出以下结果。

(1) 掘进机截割臂齿轮箱第一、二级传动太阳轮限位板、限位销设计的强度储备是足够的,塑性变形不会造成第一、二级传动太阳轮限位板、限位销失效。

(2) 第一、二级传动太阳轮限位板、限位销最大弹性变形也很小,不会对第一、二级传动太阳轮限位副的摩擦磨损产生影响。

(3) 第一、二级传动太阳轮限位板、限位销的最小生命周期均为9.000×103,每周期1 000个应力循环,可知在目前载荷下,各部位能承受循环应力的最大次数接近107。可见第一、二级传动太阳轮限位板、限位销具有无限疲劳寿命,接触疲劳磨损不是掘进机截割臂齿轮箱第一、二级传动太阳轮限位板、限位销失效的主要原因。从而利用排除法,为解决限位板-限位销磨损问题,得出限位板-限位销真正的磨损类型和机理提供了进一步的理论依据。