某水电站混流式转轮下止漏环空蚀成因分析及处理研究

高海军,付国龙,姚文革

[1.哈尔滨电机厂有限责任公司,黑龙江省哈尔滨市 150040;2.哈动国家水力发电设备工程技术研究中心有限公司,黑龙江省哈尔滨市 150040;3.水力发电设备国家重点实验室(哈尔滨大电机研究所),黑龙江省哈尔滨市 150040]

1 电站概况

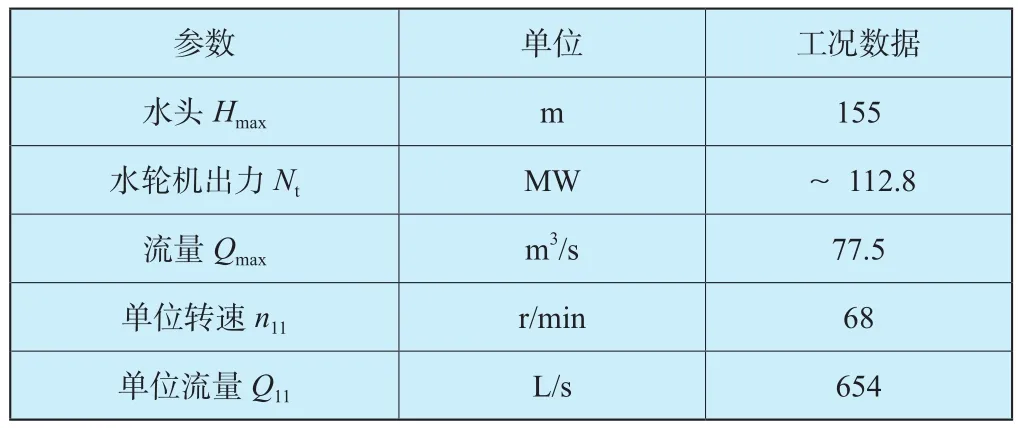

某水电站引水发电系统总体布置采用“一管三机”,上游设置调压井。电站共安装3台立式混流式水轮发电机组,单机额定功率为103MW,最大功率为110MW。水轮机主要技术参数如表1所示。

表1 水轮机主要技术参数Table 1 Main turbine technical data

2 转轮下止漏环空蚀现象描述

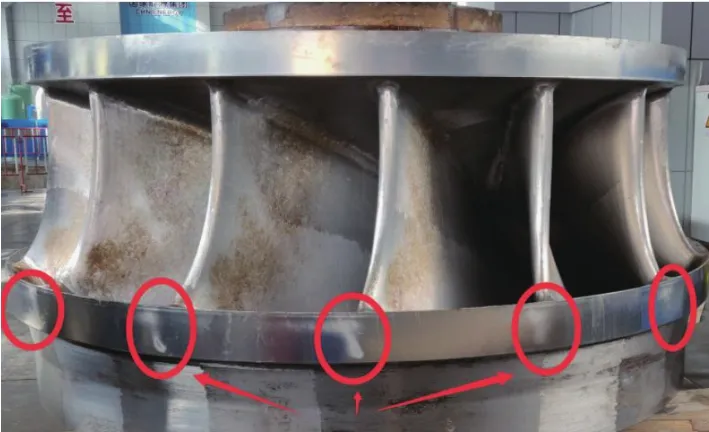

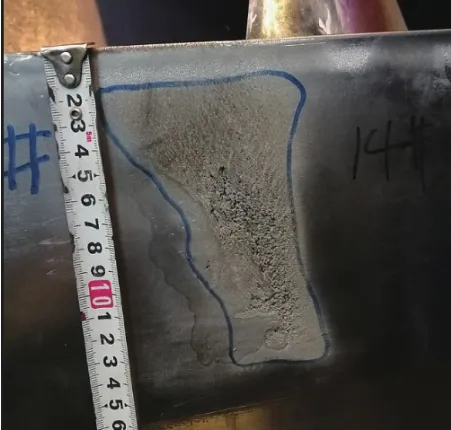

某水电站1号水轮机转轮大修拆机后,对应叶片头部下止漏环表面均发现有空蚀现象,而叶片间的止漏环和叶片表面则没有空蚀。止漏环表面空蚀部位与15个叶片下环侧头部对应,空蚀宽度约60~90mm,空蚀深度约1mm。止漏环表面15处空蚀情况相当,呈一定规律性,如图1和图2所示。

图1 转轮下止漏环空蚀部位Figure 1 Runner cavitation at lower labyrinth ring

图2 下止漏环空蚀局部放大Figure 2 Detailed cavitation at lower labyrinth ring

3 转轮下止漏环空蚀原因初步分析

水轮机的空蚀类型通常分为四类:翼型空化和空蚀、间隙空化和空蚀、空腔空化和空蚀及局部空化空蚀。常近时介绍了混流式水轮机的间隙空蚀,发生在转轮下环与底环的间隙中,间隙空蚀的发生与含沙水流对迷宫环的空蚀有关[1];程则久研究了汽蚀系数裕度、水头和汽蚀损坏之间的关系[2];林文树分析处理了水轮机转轮下环外圈表面的空蚀问题[3];李学林分析处理水轮机活动导叶的空蚀问题[4];王钦霞和杨光东分析处理了与上止漏环对应的顶盖表面空蚀问题[5];汤建勋和胡志明分析处理了水轮机转轮上冠和尾水管里衬的汽蚀问题[6];李永红和郭旭东等人分析处理了水轮机固定导叶和活动导叶有关的空蚀问题[7];王保成介绍了轴流转轮间隙空蚀的分析和处理[8]。上述文献中的水轮机空蚀现象,混流式水轮机主要涉及了翼型空蚀、空腔空蚀和局部空蚀,而轴流式水轮机主要与间隙空蚀有关。

由于空蚀转轮下止漏环间隙较小,从外部很难发现空蚀现象,只能拆机后才能检修维护,对电站机组检修周期安排及发电效益影响较大。余江成和陈碧辉等人研究分析了瑞丽江一级电站水轮机过流部件的空蚀和磨损问题[9];李志红研究分析了含沙水流中的水轮机磨蚀与防护问题[10];温晓军和张冰雪研究评估了万家寨水电站水轮机抗磨损措施[11];梁武科和廖伟丽等人介绍了中小型电站水轮机易磨损部件的修复、修型和改型情况[12];高云涛和付廷勤等人介绍了刘家峡水电厂增容改造后水轮机磨损情况及抗磨蚀技术的应用情况[13];薛伟和陈昭运介绍了水轮机空蚀和磨蚀理论研究情况[14];宋文武和吕文娟等人介绍了水力机械空蚀与泥沙磨损问题[15]。众多技术文献介绍的转轮止漏环磨蚀现象,多数是由于高含沙水流泥沙磨损造成的,而对于水质较好电站,转轮下止漏环表面出现的这种规律性空蚀现象则较为罕见,值得认真分析总结。

根据获得的转轮空蚀资料、现场调查及以往项目经验,止漏环表面空蚀发生在2mm左右的间隙内,应属于间隙空蚀。转轮止漏环表面空蚀由于涉及专业众多,成因较为复杂,应从水轮机的检修安装、运行工况、水力开发及真机设计等多方面进行成因分析。

3.1 转轮检修情况分析

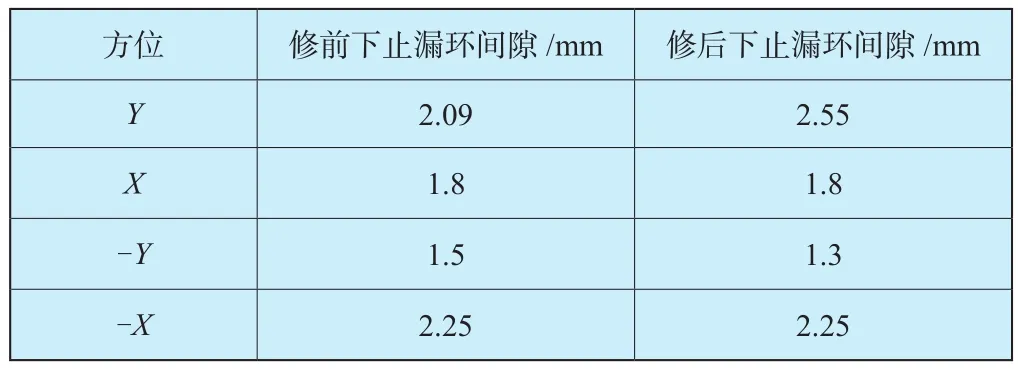

转轮下止漏环间隙原设计值为1.8~2.3mm。水电站1号机组检修前后止漏环间隙测量数据如表2所示。

表2 1号机组检修前后止漏环间隙测量数据Table 2 Clearance comparison of lower labyrinth ring for unit 1#

由表2数据比较可知,检修前后下止漏环间隙基本满足设计要求,检修安装引起的间隙变化不应导致止漏环内出现空蚀现象。

3.2 机组近年运行工况分析

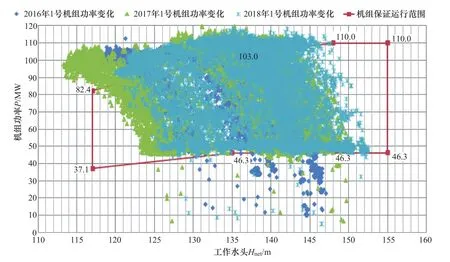

对机组运行数据进行统计分析,可得到1号机组水头—功率运行变化如图3所示。

图3 1号机组水头—功率变化(2016.1~2018.10)Figure 3 Net head vs unit power of unit 1#(2016.1~ 2018.10)

由图3可知,1号机组存在不同程度的超出力运行情况。在同样的水头条件下,机组超出力运行,水轮机需要更大的导叶开度和流量。由于水轮机无叶区压力较高,会造成下止漏环进出口两侧压差较大,则会加剧止漏环内空蚀。

3.3 机组水头—运行小时数分析

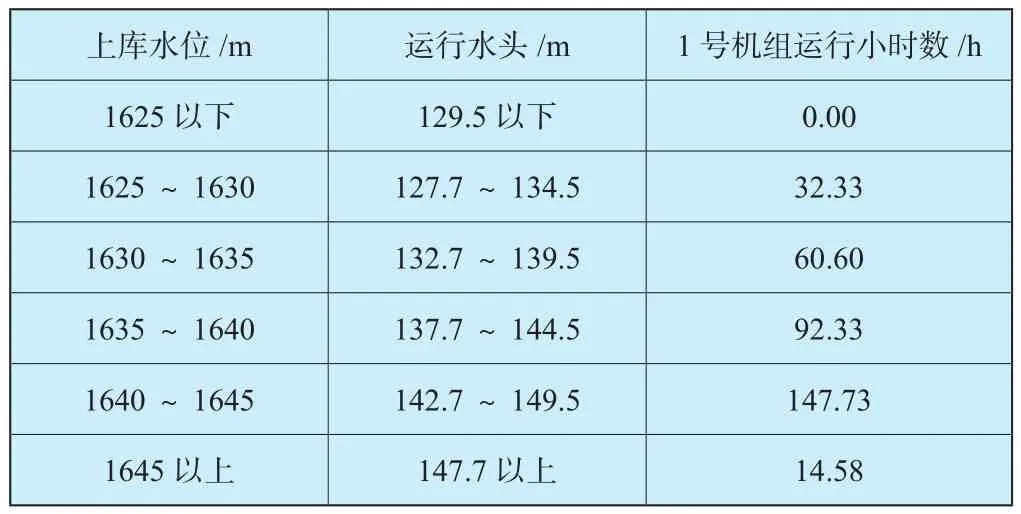

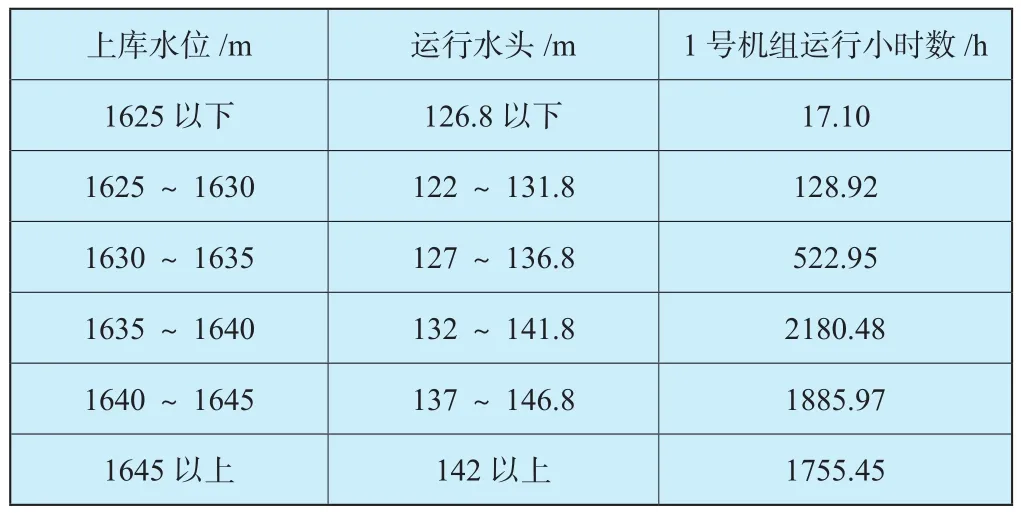

对1号机组2018年4月至2019年10月运行数据进行统计分析,可得到1号机组的水头—运行小时数变化如表3~表5所示。

表3 单机运行时间统计Table 3 Unit 1# operating hours when one unit in operation

表4 双机运行时间统计Table 4 Unit 1# operating hours when two units in operation

表5 三台机运行时间统计Table 5 Unit 1# operating hours when three units in operation

由表3~表5可知,近两年1号机组运行小时数较高且大多数时间在额定水头135m以上运行,客观上也加剧了转轮止漏环空蚀。

3.4 转轮水力CFD分析

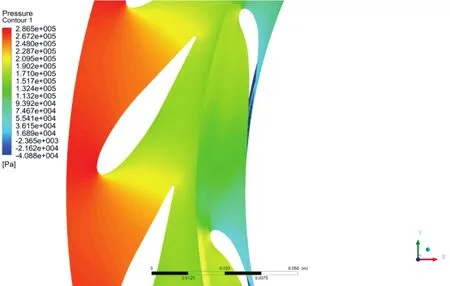

由于叶片头部与止漏环距离较近,为解释止漏环空蚀为何仅出现在叶片头部附近而叶片间没有空蚀,需对叶片头部止漏环进口位置的流态干扰情况进行CFD复核分析。

水轮机采用RNGk-ε湍流模型进行定常CFD数值模拟,计算模型包含蜗壳、固定导叶、活动导叶、转轮、尾水管。为便于与模型试验更好比较并得到更为准确的流态分布,计算的水头选取与模型试验一致,水头设定为30m。

水轮机在最大水头155m运行时,选取水轮机发112.8MW出力(机组满发110MW)作为计算工况,分别对蜗壳和固定导叶区、活动导叶区、转轮通道区和尾水管区四个部分进行三维造型和网格划分,分析流场特性。选取的计算工况条件如表6所示。

表6 计算工况数据Table 6 Calculation condition data

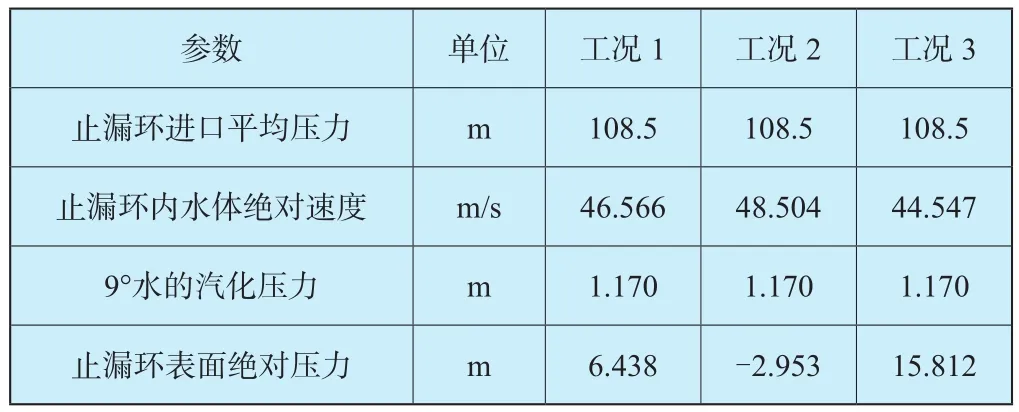

计算工况下下止漏环进口位置CFD分析结果如图4、图5及表7所示。

图4 下止漏环位置轴向压力分布Figure 4 Axial pressure at lower labyrinth ring

图5 下止漏环位置水平压力分布Figure 5 Radial pressure at lower labyrinth ring

表7 下止漏环位置CFD计算结果Table 7 CFD calculation results at lower labyrinth ring

从CFD分析结果来看,在转轮下止漏环所在位置上,对应叶片头部与两个叶片间存在明显压差,二者压力之差最大达到约30%。

3.5 转轮下止漏环内泄漏量及最低压力计算

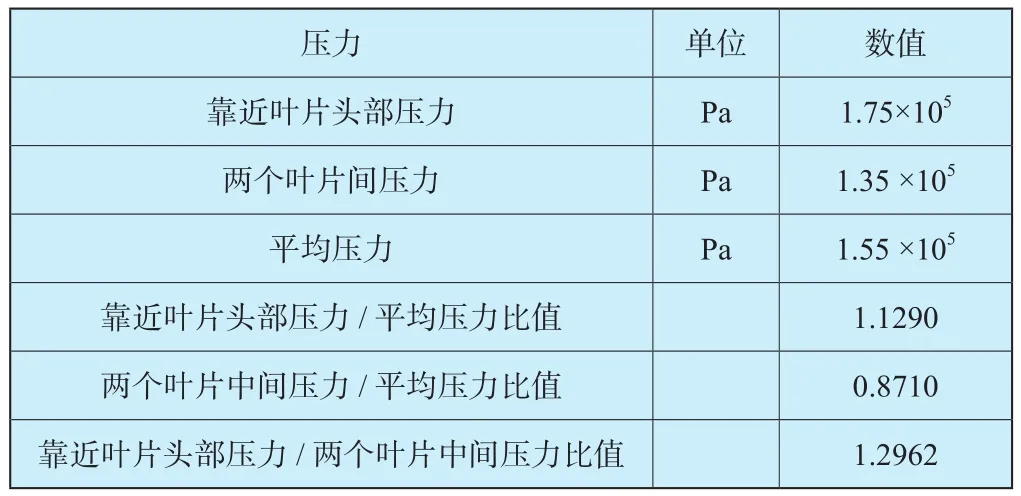

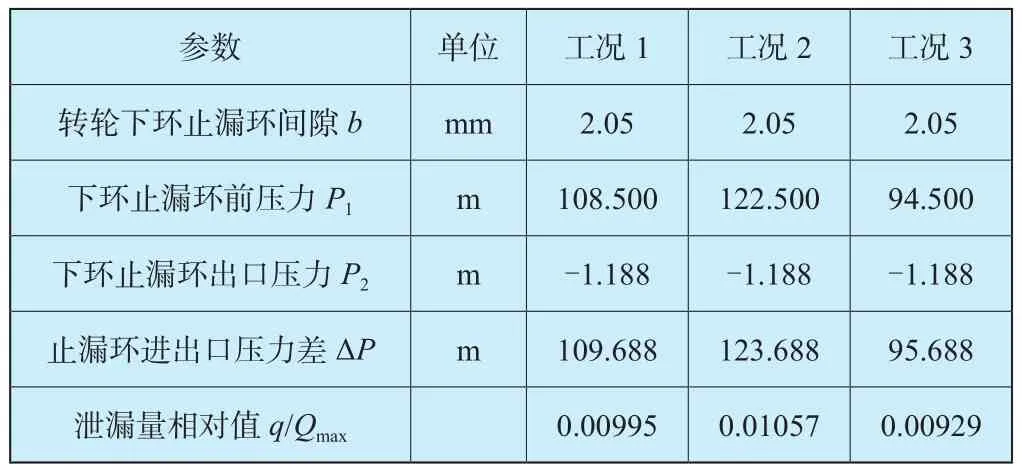

根据转轮CFD计算成果,下止漏环进口分别取平均压力(工况1)、叶片头部压力(工况2)及叶片间压力(工况3),按照水轮机设计手册推荐的止漏环损耗计算方法[16],进行转轮下止漏环内泄漏量的复核计算,计算结果如表8所示。

表8 下止漏环内泄漏量计算结果Table 8 Leaking discharge through lower labyrinth ring

按照表8得到的下止漏环泄漏量,可得到各工况下的止漏环内绝对压力值。计算结果如表9所示。

表9 止漏环内最低压力计算结果Table 9 Minimum pressure in lower labyrinth ring

由表9计算结果可知,工况1和工况3最低压力值均在水的汽化压力之上,应不会产生空蚀。工况2最低压力值已经低于水的汽化压力,则可能导致发生空蚀。

水轮机在高水头大出力工况运行时,由于叶片对水流的干扰,在叶片头部附近存在局部高压区,其压力明显大于两个叶片间压力。止漏环进口位置与叶片下环侧头部距离较近,叶片头部的高压区直接影响了止漏环位置的压力分布,造成靠近叶片头部附近的止漏环进出口压差较大,水流局部流速过高,使止漏环表面压力低于水的汽化压力形成了这种有规律局部间隙空蚀。而对应叶片间的止漏环位置压力较低,止漏环泄漏量小,内部流速低,止漏环表面压力较高则不具备发生空化的初始条件。

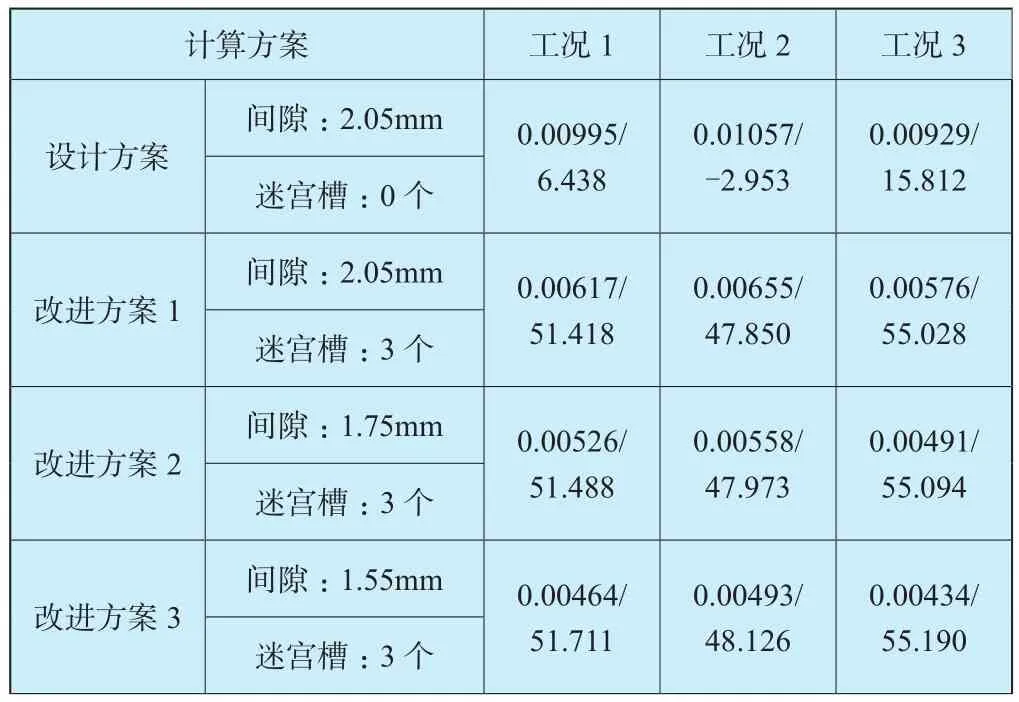

3.6 下止漏环改进方案对比

目前,应从减小止漏环泄漏量入手,减小止漏环泄漏速度提高止漏环内压力来解决止漏环空蚀问题。下止漏环泄漏量的大小主要与止漏环的结构形式有关,暂从增加转动止漏环迷宫槽和减小间隙来进行方案比较。比较结果如表10所示。

表10 下止漏环内泄漏量相对值及压力Table 10 Relative value through lower labyrinth ring and pressure m

由表10各方案计算结果比较可知,通过增加迷宫槽和减小止漏环间隙,可减少转轮下环泄漏量,提高止漏环内压力,可破坏转轮发生空蚀的条件。增加迷宫槽的措施比减小止漏环间隙效果更为明显,减小间隙只能减小一定的止漏环容积损失,对于提高止漏环内压力作用不大。

针对转轮止漏环空蚀处理,建议采用改进方案1进行问题处理。

4 转轮下止漏环空蚀处理方案

按照上述分析,针对转轮下止漏环空蚀现象,建议处理方案如下:

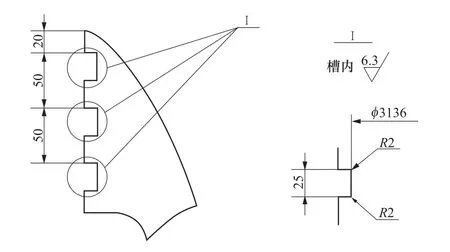

不改变下止漏环间隙。在转轮下止漏环位置加工迷宫环,3处,宽25mm、深12mm。如图6所示。

图6 下止漏环空蚀处理方案(单位:mm)Figure 6 Improved treatment plan for cavitation(Unit:mm)

5 结论

本文通过转轮下止漏环空蚀问题的分析及处理,相近转轮水力开发及结构设计时应注意以下几点:

(1)转轮水力开发时,需关注低单位转速大导叶开度的转轮进口圆周方向流态分布,优化转轮进口下环侧压力分布不均匀度。

(2)转轮下止漏环位置设计时,适当增加与转轮叶片进水边的距离,减少叶片头部局部高压区对止漏环位置压力分布的影响。

(3)转轮下止漏环设计时,设置迷宫槽比减小止漏环间隙对降低泄漏量和提高止漏环内压力作用更明显,混流式转轮下止漏环间隙宜控制在0.5‰以内。

(4)相似结构水轮机设计时,须关注转轮下止漏环空蚀发生的三个条件:①转轮止漏环进出口压差大,约为123.7m;②下止漏环出口压力低,表计压力约为-1.2m;③止漏环内水体流速高,约为48.5m/s。

——“AABC”和“无X无X”式词语