某含碲难浸金矿石强碱预处理—氰化浸出试验研究

付玉平 巩佃涛 郭兆松

摘要:对山东某含碲难浸金矿石进行了强碱预处理—氰化浸出试验研究,考察了磨矿细度、初始NaOH质量浓度、预处理时间及通风量等因素对浸出指标的影响,并进行了生产实践。结果表明:采用强碱预处理—氰化浸出联合工艺,在磨矿细度-0.074 mm占96 %、矿浆浓度33 %、初始NaOH质量浓度50 g/L、搅拌转速700 r/min、预处理时间16 h等最佳条件下,小型试验及生产实践均可将该含碲难浸金矿石金浸出率由40 %左右提高至80 %左右。研究结果对提高此类含碲金矿石回收利用价值具有重要借鉴意义。

关键词:难浸金矿;碲金矿;强碱预处理;氰化浸出;联合工艺

中图分类号:TD953

文献标志码:A

文章编号:1001-1277(2022)02-0090-04

doi:10.11792/hj20220216

山东某金矿原矿为贫硫化物碳酸盐型、微细浸染型含碲难浸金矿石[1-2],原矿中金矿物嵌布粒度微细,约有30 %的金赋存于碲金矿中,同时金与脉石矿物关系密切,矿石泥化严重,全泥氰化金浸出率40 %左右,单一浮选回收率也仅有60 %左右[3-4]。为提高金回收率,本文对该金矿石进行了强碱预处理—氰化浸出联合工艺试验研究,并获得了较好试验结果。

1 矿石性质

1.1 化学成分及碳物相分析

原矿化学成分分析结果见表1,原矿碳物相分析结果见表2。

由表1可知:该矿石中金品位13.73 g/t、银品位15.81 g/t,可在选冶过程中综合回收;Cu、Pb、Zn、Fe等元素含量均较低,无回收利用价值。

由表2可知:原矿中有机碳品位0.51 %,对金的氰化回收会造成一定的影响。

1.2 矿石矿物组成

原矿中金属矿物主要为黄铁矿、褐铁矿、赤铁矿,另有少量方铅矿、闪锌矿、黄铜矿等;脉石矿物主要有石英、长石、绢云母、方解石、白云石等。矿石矿物组成分析结果见表3。

1.3 金矿物嵌布特征

原矿中金矿物主要为自然金、碲金矿、金银矿和银金矿(见表4)。根据光片镜下鉴定并配合人工重砂分析,该矿石中金矿物粒度以微、细粒为主,其中<0.010 mm占44.52 %,0.001~0.037 mm占51.06 %,>0.037 mm占4.42 %。金矿物嵌布状态以粒间金为主,占58.83 %;其次为裂隙金,占22.53 %;包裹金占18.64 %,其中脉石矿物包裹金占12.19 %,硫化物包裹金占6.45 %。

2 试验结果与讨论

该矿石属于含碲难浸金矿石,金矿物粒度微细,需经细磨才能达到单体解离,且氰化浸出时含碳基质会吸附已溶金,产生“劫金”作用。前期试验结果表明:该矿石常规全泥氰化金浸出率不足35 %,采用Pb(NO3)2、H2O2、NaClO3等预处理后,金浸出率也仅为40 %左右。

针对碲金矿在碱性溶液中的浸出特性,对原矿进行了常温常压下强碱预处理—氰化浸出工艺试验研究,分别考察了磨矿细度、初始NaOH质量浓度、预处理时间及通风量对金浸出率的影响[5]。试验流程见图1。

2.1 磨矿细度

为了考察不同磨礦细度对强碱预处理效果的影响,对原矿进行了磨矿细度试验,磨矿细度-0.074 mm占比分别为80 %、85 %、90 %、93 %、96 %、99 %,控制强碱预处理其他条件为矿浆浓度33 %、初始NaOH质量浓度50 g/L、搅拌转速700 r/min、通风量0.025 m3/h、预处理时间20 h。强碱预处理结束后对矿浆进行固液分离,预处理渣经清水调浆后进行氰化浸出,试验结果见表5。

由表5可知:磨矿细度-0.074 mm占比由80 %提高到96 %,经强碱预处理后金浸出率呈上升趋势;当磨矿细度-0.074 mm占比超过96 %时,继续提高磨矿细度对金浸出率影响较小。综合考虑,确定磨矿细度为-0.074 mm占96 %。

2.2 初始NaOH质量浓度

在磨矿细度-0.074 mm占96 %的条件下,控制强碱预处理矿浆浓度33 %、搅拌转速700 r/min、通风量0.025 m3/h、预处理时间20 h,通过调整NaOH添加量考察初始NaOH质量浓度对强碱预处理效果的影响。强碱预处理结束后对矿浆进行固液分离,预处理渣经清水调浆后进行氰化浸出,试验结果见表6。

由表6可知:矿浆中初始NaOH质量浓度对强碱预处理效果有较大影响,随着初始NaOH质量浓度的增加,金浸出率逐渐升高;当初始NaOH质量浓度超过50 g/L时,金浸出率增加趋于平缓。考虑药剂成本,确定强碱预处理初始NaOH质量浓度为50 g/L。

2.3 预处理时间

控制磨矿细度-0.074 mm占96 %、矿浆浓度33 %、初始NaOH质量浓度50 g/L、搅拌转速700 r/min、通风量0.025 m3/h,考察预处理时间对强碱预处理效果的影响。强碱预处理结束后对矿浆进行固液分离,预处理渣经清水调浆后进行氰化浸出,试验结果见表7。

由表7可知:强碱预处理初期,随着预处理时间的增加,金浸出率增幅显著,强碱预处理16 h时,金浸出率提高至79.97 %;当预处理时间超过16 h时,金浸出率增加趋于平缓;再延长预处理时间对提高金浸出率效果不明显。综合考虑,预处理时间以16 h为宜。

2.4 通风量

控制磨矿细度-0.074 mm占96 %、矿浆浓度33 %、初始NaOH质量浓度50 g/L、搅拌转速700 r/min、预处理时间16 h,考察通风量对强碱预处理效果的影响。强碱预处理结束后对矿浆进行固液分离,预处理渣经清水调浆后进行氰化浸出,试验结果见表8。

由表8可知:在不强制通风的条件下,因浸出槽搅拌转速较低,预处理过程自然吸气量较小,强碱预处理后金浸出率仅有54.26 %;随着通风量的增加,金浸出率也随之提高,通风量升至0.025 m3/h时,金浸出率提高至80.04 %;通风量继续增加,金浸出率提高并不明显,并且矿浆翻花严重,空气利用率较低。综合考虑,强碱预处理过程通风量以0.025 m3/h为宜。有资料[6]表明,碲金矿在碱预处理过程中需要O2参与反应,试验结果也证明了通风量对强碱预处理效果的重要作用。

2.5 强碱预处理—氰化浸出闭路循环试验

在条件试验的基础上,进行了原矿强碱预处理—氰化浸出闭路循环试验。试验流程见图2,高碱滤液中硅酸盐质量浓度变化见图3,氰化浸出试验结果见表9。

由图3可知:原矿中的二氧化硅与氢氧化钠反应生成硅酸盐,前3次循环时硅酸盐溶解较快,3次循环后,硅酸盐溶解趋势变缓。

由表9可知:强碱预处理后高碱滤液循环利用对最终氰化浸出指标影响较小。

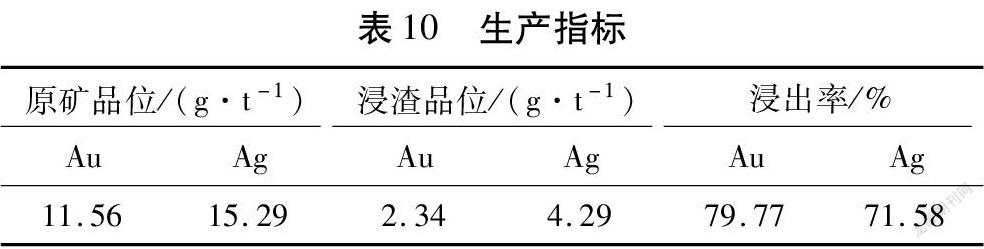

3 生产实践

自2020年4月,该矿采用强碱预处理—氰化浸出联合工艺处理该含碲难浸金矿石,共计处理矿石7 563 t,原矿金品位平均為11.56 g/t,浸渣金品位平均为2.34 g/t,金浸出率为79.77 %,取得了较好的经济效益。生产指标见表10。

4 结 论

1)山东某金矿石中金品位13.73 g/t,矿石属贫硫化物碳酸盐型、微细浸染型含碲难浸金矿石,金矿物粒度以微、细粒为主,碲金矿中金占29.60 %。原矿中金与脉石矿物关系密切,矿石泥化严重,全泥氰化金浸出率为40 %左右,单一浮选回收率也仅有60 %左右。

2)采用强碱预处理—氰化浸出联合工艺,在磨矿细度-0.074 mm占96 %、初始NaOH质量浓度50 g/L、预处理时间16 h、通风量0.025 m3/h、搅拌转速700 r/min的条件下预处理后氰化浸出,金浸出率可达80.04 %,高碱滤液循环使用对预处理效果无不良影响。

3)生产实践中共处理矿石7 563 t,原矿金品位平均为11.56 g/t,浸渣金品位平均为2.34 g/t,金浸出率为79.77 %,表明强碱预处理对含碲金矿石的预处理效果明显。研究结果对提高此类金矿石浸出率具有重要借鉴意义。

[参 考 文 献]

[1] 邱检生,王德滋,任启江,等.我国首例碲金型浅成低温热液金矿床——山东平邑归来庄金矿床[J].地质与勘探,1994(1):7-12.

[2] 李增胜,吴敏,侯明兰,等.山东归来庄金矿床Au2-xTe的发现及其成因探讨[J].地质论评,2015,61(增刊1):339-340.

[3] 姜涛.含碲金矿石的氰化浸出研究[J].湖南有色金属,1990,6(5):31-34.

[4] 汪景歧,张承泰.含碲金精矿氰化浸出的试验研究[J].黄金,1996,17(5):28-32.

[5] 孟宇群,吴敏杰,宿少玲,等.难浸金矿常温常压强化碱浸预处理新工艺[J].有色金属,2003,55(1):43-47.

[6] 薛光,于永江,薛元昕.提高含碲金精矿中金、银氰化浸出率试验研究[J].黄金,2010,31(8):35-37.

3950500338262