某炼厂催化重整装置预加氢进料换热器内漏原因分析及对策建议

庞永倩

(辽宁石化职业技术学院,辽宁锦州,121000)

1 前言

某炼厂催化重整装置采用固定床半再生重整技术,以常减压初常顶直馏汽油、柴油加氢酸性石脑油、加氢改质粗汽油及异构脱蜡石脑油为原料,主要生产高辛烷值汽油和芳烃抽提原料,并副产H2供各加氢装置使用。该装置预加氢进料换热器为立式固定管板换热器,原设计为重整二段混氢换热器,壳程流通介质为重整生成油和氢气,同时含有少量H2S,工作压力约为1.5MPa,工作温度约为110-480℃,在此运行期间腐蚀较轻。2002年,装置扩能改造,将其利旧为预加氢进料换热器,2002年9月份完成改造并投用。2020年3月14日和2021年6月13日两次发生泄漏停工。为保证安全生产,需要对该换热器内漏进行原因分析并提出对策建议。

2 换热器相关信息

某炼厂催化重整装置预加氢进料换热器(E3104A)为国营五二三厂生产的立式固定管板换热器(DN=700,A=350m2),其主要物理参数如表1所示。该换热器于1994年11月投入使用,其主要工艺参数如表2所示。

表1 换热器主要物理参数

表2 换热器的主要工艺参数

3 现场检查情况

3.1 宏观检查

现场解体检查,该换热管上部外表面腐蚀严重,并附有多层锈皮。将表面锈皮剥离,金属表面锈皮粘合牢固,且有灰色光泽,符合高温H2/H2S腐蚀特征。

图1 E3104A壳程入口段腐蚀情况

图2 换热管壳程入口段和出口段腐蚀情况对比

该换热管壳程入口段较出口段存在明显减薄,换热管原设计壁厚为2mm,实际剩余壁厚约为0.5mm左右,如图3所示。

图3 壳程入口段换热管减薄情况

通过对该换热器的现场实际调研和测量分析,该换热器管束腐蚀主要发生在壳程介质侧,其中在壳程温度较高的入口段腐蚀严重。换热管外表面温度由高向低,腐蚀呈现逐渐减弱趋势。

3.2 结垢物分析

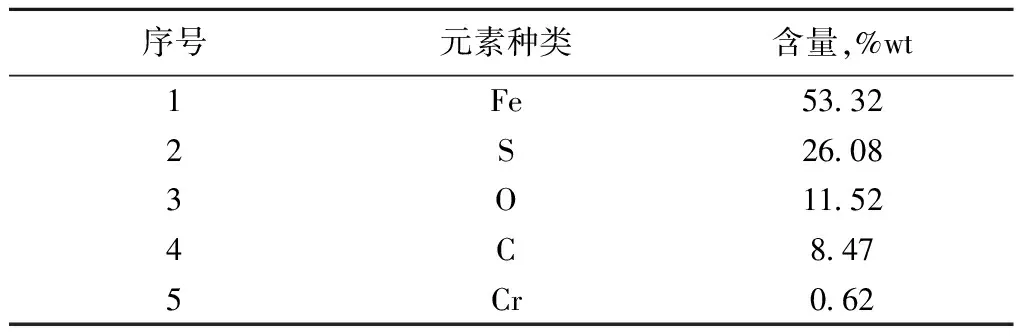

对换热管外结垢物采用能谱仪、XRD进行分析。能谱仪分析元素结果参见表3,主要成分为Fe、S、O和C。XRD检测结垢物中结晶物质主要为FeS,说明结垢物主要为换热管与硫化物腐蚀作用生成。

表3 扫描电镜+能谱仪分析结果

4 原因分析及结论

4.1 腐蚀原因分析

该换热器壳程流通介质为重整生成油和氢气,同时含有少量H2S,其中H2S摩尔分数约为0.024%-0.059%;壳程入口温度约为282-288℃,出口温度约为189-205℃;换热管材质为15CrMo(Cr含量0.8%-1.1%),具备发生高温H2/H2S腐蚀的必要条件。

重整装置预加氢原料腐蚀性介质设防值参见表4,2019年大修后预加氢混合原料硫含量148.8-395.4mg/kg,平均为230.9mg/kg;氮含量0.8-5.4mg/kg,平均为2.0mg/kg;氯含量0.4-18.9mg/kg,平均为1.14mg/kg。

表4 原料腐蚀性介质设防值

图4 2019年大修后重整预分馏塔进料硫含量变化情况

该换热器管束材质为低合金钢15CrMo,近年新投产重整装置,预加氢反应器流出系统高温部位换热器管束材质普遍采用0Cr18Ni10Ti。经装置设计单位核算,材质等级偏低,为满足原料硫含量设防值≤360mg/kg的要求,E3104AB应加强腐蚀检测并适时考虑材料升级。

2009年至今,重整预加氢反应器进料硫含量为200-391mg/kg,平均为290.6mg/kg。在装置进料31.5t/h、反应器出口H2流量6500Nm3/h、原料硫含量290.6mg/kg的条件下,E3104壳程流通物料中H2S摩尔分数约为0.0475%。依据Couper-Gorman曲线,280℃下换热器入口段发生高温H2/H2S腐蚀速率最高为0.13mm/a,存在明显腐蚀。按此腐蚀速率计算理论使用寿命约为15.5年,2002年利旧投用至今已19年,管束已达到使用寿命。

4.2 结论

结合装置工艺流程以及腐蚀形貌,确定该换热器内漏原因为存在高温H2/H2S腐蚀,且已达使用寿命。

高温H2/H2S腐蚀是碳钢或低合金钢在高温且临氢条件下与硫化氢反应发生的腐蚀,氢的存在加速了高温硫腐蚀的发生。对于加氢装置,混氢点下游工作温度≥204℃(数据来源API581-2020,API571-2020腐蚀起始温度为230℃)的设备和管线易发生此类型腐蚀。在材料铬含量>9%wt时,设备抗高温H2/H2S腐蚀能力才能够得到显著提高。

5 对策建议

(1)在合理性价比的前提下,可将该换热器管束材质升级为0Cr18Ni10Ti,以提高设备耐蚀能力。

(2)加强预加氢混氢点后,特别是工作温度≥204℃部位碳钢和低合金钢设备和管线的日常监测。在原料发生变化时,应依据Couper-Gorman曲线估算腐蚀速率,评估设备剩余寿命。

(3)由于为固定管板式换热器,无法对管束进行有效检测并及时判断换热管的腐蚀状态,所以对于存在较严重腐蚀的关键冷换设备不建议采用固定管板式,而推荐采用管壳式。