基于绞吸船为母体的大型泵砂船适应性改造和应用

田路路,杨立楠

(中交天津航道局有限公司,天津 300461)

0 引言

中国对环境保护工作越来越重视,疏浚行业传统吹填项目不断萎缩,绞吸船主要用于吹填施工,受政策影响导致产能过剩。香港国际机场第三跑道填海工程(以下简称香港三跑工程)是一个大型填海工程,但回填材料不是通过疏浚取得,而是从远端使用皮带船运输到工地。针对该工况,项目前期引进了几条由皮带船改造而成的小型泵砂船进行施工。由于回填材料的结构发生了变化,用机制砂替代海砂,导致小型泵砂船施工效率不能满足要求,而现有的其他疏浚船舶不具备在该工况下施工的条件。为满足项目施工总体需求,启动了绞吸船适应性改造工作。

通过分析现有工况和边界条件,制定改造技术方案和路线,经试验性施工和现场施工,解决发现的问题,发挥船舶优势,满足了工程的进度需求。

1 工程概况

香港三跑工程位于现有机场第二跑道以北,通过填海造地修建跑道及其他机场设施,回填面积650 hm2,总回填量约9200 万m3。填砂施工船舶及其工艺主要为泵砂船吹填施工、皮带船定点抛砂、陆推施工等。

香港三跑工程前期填料结构发生变化,原计划使用的海砂受国家政策和其它因素影响不能办理出口,只能大量使用机制砂替代海砂。机制砂是把建筑石料的废渣进一步加工处理,使用机器粉碎筛选,形成粒径达到砂土水平的填筑砂[1]。与天然海砂相比,机制砂的粒径更大,级配匹配性不理想,对水力吹填启动流速的要求较高。前期引进的小型泵砂船泵送能力有限,施工效率非常低,不能满足施工进度需求。因此启动研究改造绞吸船的工作,使之满足施工总体要求。

2 改造方案和技术路线

2.1 施工边界条件和设备选型

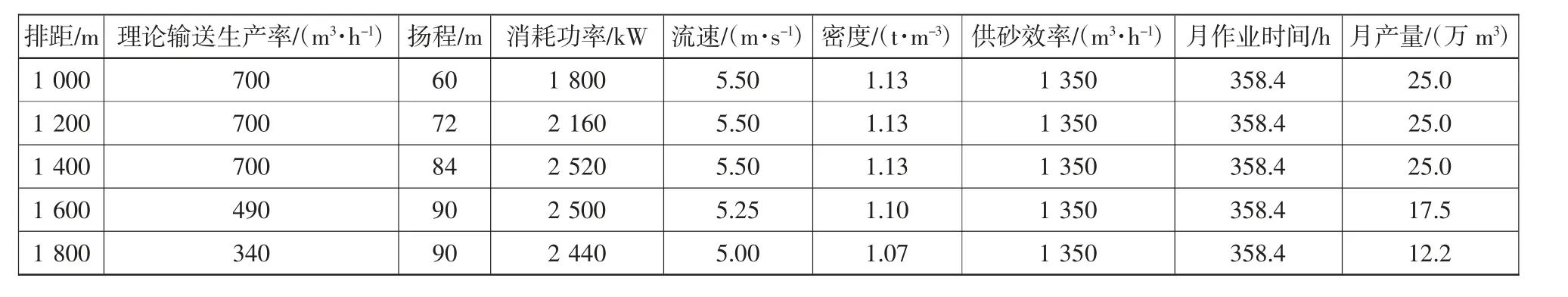

项目回填主要材料是机制砂,目前国内缺乏机制砂管道水力输送的机理研究,此方面的研究成果国内外报道很少。输送机制砂的船舶生产能力难以准确估计,施工风险不好精确掌控。针对该情况,总项目部委托国内最大的水力输送设备研究室,天津市疏浚工程技术企业重点实验室,对机制砂的管道水力输送特性进行研究。通过建模和试验,对中值粒径0.9 mm、1.3 mm 和3.9 mm机制砂计算输送水力损失和启动流速[2]。最终确定选择IHC 7025 泥泵系列绞吸船进行改造,该系列泥泵的泵送能力可以满足项目需求,如表1 所示。

表1 IHC 7025 系列泥泵输送效率Table 1 Transport efficiency of IHC 7025 sand pump

2.2 香港地方法规要求

香港地方法规对环保要求很高,注重人文关怀,还要控制好噪音,施工工艺和设备改造主要围绕当地法规要求进行。

1) 环保法规对施工的要求

受施工环保要求限制,回填材料在进施工区之前不能落地,意味着通过开挖蓄砂池,再通过绞吸船吹填到施工区的方式行不通。只能拆掉绞刀和部分绞刀桥梁,替换为砂斗,让皮带船将砂料打进砂斗中,再通过水下泵和甲板泵将其泵送到施工区。

改造后的泵砂船和皮带船联合施工的作业方式如图1 所示。增加的砂斗位置如图1 方框虚线所示。

图1 泵砂船与皮带船配合施工侧视图Fig.1 Side view plan of sand-pumping barge and pelican barge

2) 环保法规对设备的要求

香港地区对柴油机排放要求严格,按照香港海事处《商船(本地船只)条例》第51 条要求,在香港水域内任何本地船只如排放的黑烟与力高文图表(见图2)上的2 号阴暗色同等颜色或较之更深色,任何一次持续3 min 或以上即属犯罪[3]。

图2 微型力高文图表Fig.2 Micro-ringelmann chart

绞吸船原主发电机为淄柴Z8170,将柴油机的燃烧排烟状态与力高文图表对比发现不满足香港的排放要求。如进行大修,燃烧情况会有改善但不知能持续多久,本次船舶改造进行更机,替换为康明斯K38-DM。更机后排烟轻微,千瓦时油耗从210 g 降到了178 g,达到了环保排放和节能降耗的目的。

3) 环保法规对噪音控制的要求

香港环保署非常重视船上的噪音控制,一方面是因为船舶位于现有机场附近,要降低对外界的干扰,一方面是给船员提供更舒适的工作生活环境[4]。特许服务工程师按照ISO3726∶2010 的标准对船上的噪音值进行测量,首次测量值为118 db(A),结果偏高。改造过程中对水下泵电机、甲板泵等位置安装隔音板做降噪处理,改造完成后第2 次测量值为108 db(A),降噪效果明显。

2.3 砂斗设计方案

将绞吸船原来的绞刀及驱动系统拆除,在水下泵前端连接砂斗装置。砂斗装置主要包括砂斗本体、过滤格栅、支撑箱体结构和引水管路[5]。砂斗上部的挡砂围板起到环保作用,防止砂料散落到海面上,围板周围设置有检修操作平台,下部是四棱锥腔体,砂斗通过8 根布置在箱体上的支柱支撑,三维模型如图3 所示。

图3 砂斗装置三维模型图Fig.33D model map of sand-tub

通过更换绞刀头为砂斗、加装吸入蝶阀、更换部分管线、柴油机更机等一系列改造,经中国船级社和香港海事处验船师登船检验,该船取得了新的检验证书,已具备到香港施工的条件。

3 输送试验

3.1 试验过程

泵砂船调遣到香港之前,在广东汕尾进行了输送试验,目的是检验改造效果,有问题可以快速解决。泵砂船和皮带船就位完毕后开始供砂试吹,供砂量从小到大,开启2 个泥门,供砂量约500 m3/h,出现水下泵失去排压现象无法继续试验,停车后分析原因。

试验过程中仪表盘显示水下泵进口真空数值下降到-50 kPa(-0.5 bar),排压快速下降,整体表现为叶轮内部有气体造成叶轮做功不足,推断有以下几种可能因素:

1) 水下泵发生汽蚀,扬程下降。由于砂料快速下降到砂斗底部吸砂口,有堵口的趋势,造成吸入压力降低。但在真空值并不高的状态下发生汽蚀,有可能是真空表的数值采样频率过低,不能反映瞬间压力更低的情况。

2) 砂料下落过程中携带空气下落,造成泥泵吸入空气。空气吸入泥泵后由于压力降低气体膨胀,造成水下泵进气而扬程降低。这个符合水下泵真空值不高的情况下有扬程下降的现象。

确定新的测试工作点后继续试验:

1) 在清水工况下通过增加流速来降低水下泵进口压力,测试水下泵在清水工况下是否有压力降低的现象。通过测试,流速7.2 m/s,进口真空-55 kPa(-0.55 bar),水下泵排压未见降低。

2) 在砂斗顶部增加一个落砂缓冲板,减缓砂料下落速度,从而阻隔砂料携带空气的可能,同时可以分散砂料下落过程的分布情况,降低堵吸口的风险。受现场条件限制,在砂斗格栅处临时增加一个大直径圆柱形构造物并固定,让砂料落于该构造物上分散洒向四周。经过这种临时处理,水下泵的压力下降现象明显好转,顺利完成了整个试验过程。

3.2 输送试验数据分析

1) 砂斗下砂及吸入能力分析

对吸入流速、泥浆密度和真空值的关系分析计算得出,真空最大值出现在流速较小泥浆密度较高的区域,大约取值为-65 kPa(-0.65 bar),满足泥泵的使用工况。

2) 吹填能力分析

试验排距500 m,排压不大于80 kPa(0.8 bar),流速5.5 m/s,管道内平均泥浆密度在1.15 左右,排压大约700 kPa(7 bar),满足泥泵的使用工况。为避免管路泥浆摩阻增加过多,施工时宜采用较低浓度,适当取用较大的流速[6-7]。

3) 输送产量分析

为更好评估施工达到的泥浆密度,对管道内的密度取平均值,整体控制在1.15~1.25 之间,平均值取1.2。过程中泥浆流速控制在5.5~6.5 m/s之间,控制平稳状态时,瞬时输送生产率大约为1700 m3/h。

3.3 输送试验结果

通过对试验进行分析,改造整体达到了设计初衷,能够满足施工要求。施工过程中要控制好流速和密度限制水下泵真空,以达到稳定高产。受调遣时间限制,砂斗内的缓冲平台在内地加工后再送到香港进行安装。

4 工程应用及成效

4.1 总体施工情况

完成输送试验后,船舶调遣到香港,取得本地运作牌照并投产,如图4 所示。根据项目需求,前后共有3 条绞吸船改造成泵砂船并投产,其中2018年底到场1 条,2019年3月份到场2 条,退场时间为2020年7月份,累计施工总方量约1100 万m3,机制砂最大施工效率2239 m3/h,海沙最大施工效率3220 m3/h(受限于皮带船供砂能力,未到达泵砂船最大施工效率),最大施工吹距2875 m。小型泵砂船单月最高产量17 万m3,最大施工吹距900 m,改造投产的绞吸式泵砂船从产量、吹距及材料的适应性上均远远领先。在保障项目施工节点和施工进度上做出了突出贡献,施工期间安全生产无事故,得到了业主单位和总项目部的一致好评。

图4 皮带船配合泵砂船施工Fig.4 Construction of sand-pumping barge with pelican barge

4.2 管线磨损情况

当前尚无输送机制砂管线的磨损理论研究,根据以往经验,施工中船舶管线磨损量与流速的2~3次方成正比[5]。

颗粒与水流的跟随性大致可分为2 种情况,当颗粒粒径较小(细颗粒)时,跟随性好,能与水形成均质浆体;当颗粒粒径较大(粗颗粒)时,其速度明显小于水流速度,形成颗粒与水的固液两相流[8]。在管道水力输送过程中,粒径大于1 mm的颗粒可认为是粗颗粒,泵砂船泵送的材料粒径在1~8 mm 之间,是粗颗粒。计算磨损量时的参考流速要低于流速表读数。根据实际磨损情况计算,万方磨损量在0.1~0.2 mm 之间,比施工中粗砂磨损量大20%~40%,在可接受范围之内。

4.3 施工中发现的问题和解决措施

根据实际施工情况,如皮带船所供砂料中粉状物偏多时,砂料在砂斗格栅上部很快就会起堆下放困难,导致皮带船供砂中断,施工效率下降明显。

经现场分析,决定增加1 套砂斗内部冲水装置,在砂斗左右各布置1 个冲水管头,后部布置2 个冲水管头,增加1 台大流量低压头潜水泵供水,并保留原冲水管以加强砂水混合效果[9]。统计加装冲水装置前后10 航次施工效率,平均效率从780 m3/h 提高到了930 m3/h,小时产量提高了将近20%,极大地缓解了现场施工压力。

5 结语

本文以香港三跑工程为例,针对缺乏大型泵砂船,施工进度滞后的问题,研究如何有效利用集团内部船舶资源。通过水力模型试验选择合适的绞吸船进行适应性改造,尽快进入香港地区施工并圆满完成施工任务。

经对施工数据分析发现,可以通过调整施工工艺,大幅提升船舶效率。单船单月产量最高时,船舶利用率也只有62%,其中等候皮带船换档的时间有30%。香港三跑工程受制于就位区域狭窄,往来船舶较多,泵砂船附近每次只有1 条皮带船卸砂,皮带船换档耗时较长。以后若有类似项目,如果施工水域足够开阔,可以考虑让多条皮带船在泵砂船附近弧形就位,利用泵砂船的横机锚移船施工,可大幅提高船舶利用率。

但基于本项目具体的施工背景条件,相应施工工艺仍是当下最优化的选择。

本文关于船舶改造技术方案、船舶投入施工中存在问题的解决思路与方法,对于类似工程有着一定的参考与启发作用。