基于现场监测的钢桥面板疲劳裂纹气动冲击修复效果评估

朱志伟 高 天 吉伯海 袁周致远

(江苏扬子江高速通道管理有限公司1) 靖江 214500) (河海大学土木与交通学院2) 南京 210098)

0 引 言

正交异性钢桥面板具有质量小、承载力高和施工便捷等优点[1-2],但钢桥面板由于受到焊缝缺陷、焊接残余应力等不利因素的影响,在交通荷载的反复作用下极易产生疲劳损伤[3-4].目前较为成熟的疲劳修复方法包括钻孔止裂法、裂纹焊合法和局部补强法[5-7]等.然而上述方法在实桥应用时均存在结构二次损伤和施工困难等弊端,会对钢桥安全服役埋下诸多技术隐患.

近年来,基于锤击原理的气动冲击修复技术得到了广泛应用.气动冲击通过高速运动的冲击头碰撞钢材表面,使钢材体晶格变化产生塑性变形,从而使裂纹表面开口闭合,同时引入残余压应力.国内外学者针对该项技术开展了大量研究,结果表明:气动冲击可显著延长裂纹剩余疲劳寿命[8-9],同时基于疲劳试验提出了气动冲击建议技术参数和效果评价指标[10].

然而现有研究手段多依赖于室内疲劳试验,受试验设备限制,疲劳试验的边界条件和施加荷载等因素通常作简化处理,试件裂纹均承受纯张拉荷载,难以模拟服役环境下实桥疲劳裂纹的耦合受力特征.为了全面评估疲劳裂纹气动冲击修复效果,有必要进行现场复合型疲劳裂纹监测研究.

文中依托江苏省某千米级跨江悬索钢箱梁桥(以下简称J桥),进行了现场复合型裂纹气动冲击维修和监测.从裂尖应变场和疲劳应力谱等多角度分析,揭示了实桥疲劳裂纹的复合受力特征,评估了复合型裂纹气动冲击的修复效果.

1 实桥监测方案

1.1 测点选取

为了保证选取的测点具有代表性,基于J桥疲劳裂纹位置分布统计数据,选取了位于第144号横隔板,下游第12号U肋的裂纹开展现场监测,见图1.该裂纹位于下游变换车道,属于过焊孔处顶板裂纹,横隔板南北两侧裂纹长度共计283 mm.由于北侧裂纹尖端较为平整,因此作为本研究的测量点位.

图1 测点选取位置

1.2 应变测试方案

现场监测方案中,拟在裂纹尖端布置三向张拉型应变花(简称TG片)和环状应变片(简称CG片).其中TG片用于标记裂尖主应力方向,CG片用于监测裂尖复杂受力状态.现场布置见图2,其中CG片圆心对准裂纹,应变丝由下到上分别记作C1~C4(张拉应变丝为C1、C4,剪切应变丝为C2、C3).TG片沿着裂尖垂直表面上下对称布置,测点距离裂尖表面8 mm,与该处U肋厚度相一致,应变丝分别记作CD1~CD6.其中CD1、CD4与裂纹长度方向垂直,用于测量张拉应力,CD3、CD5与裂纹长度方向水平,用于测量剪切应力,CD2、CD5与裂纹长度方向呈45°夹角.

图2 应变片布置

采用优泰动态信号分析系统对数据进行采样,采集频率为512 Hz,维修前采集从AM11:28开始至次日AM11:28结束,历经24 h,维修后采集从PM12:44开始至次日AM11:44结束,历经23 h.

1.3 气动冲击修复

第一次数据采集后,进行气动冲击修复处理,冲击头尺寸为5 mm×5 mm,冲击频率为90 Hz,采用三次冲击的方式对裂纹进行完全冲击,见图3.

图3 气动冲击维修

冲击结束后,钢材表面产生了明显的塑性变形,裂纹表面闭合且不可见.由于裂纹尖端粘贴应变片的缘故,因此裂尖区域并未进行冲击,整条裂纹的冲击覆盖率为90%,可以近似的认为冲击覆盖率为100%.

2 复合型疲劳裂纹受力特征分析

2.1 裂纹尖端应变时程分析

由于采集数据量过于庞大且较难处理,因此对维修前24 h监测数据进行切分,选取1 h相同时间内张拉和剪切测点数据,用于分析复合型疲劳裂纹的尖端应变特征.通过删除高频振动干扰、零均值处理等滤波手段对监测数据进行预处理,从而消除应变响应的“零飘”干扰.

以CG片为研究对象,对预处理后的应变数据进行提取和分析,得到不同车轴车辆荷载作用下,裂纹尖端上下面张拉型(C1和C4)和剪切型(C2和C3)局部应变场.限于篇幅,仅选取六轴车应变时程进行分析,见图4.

图4 六轴车应变时程

由图4可知,车辆经过时,CG片张拉和剪切应变丝的变化幅值较大,六轴车经过时,最大拉应力可达27 MPa,最大剪切应力可达30 MPa.张拉型应变时程表明裂纹前缘处于拉压循环状态,剪切型应变时程表明裂纹前缘上、下表面的应变方向相反,裂尖相互错动.在对裂纹进行宏观观测时发现,裂纹上、下面相互错动,不在同一平面内,受面外变形的影响,表明该条裂纹是典型的Ⅰ、Ⅱ复合型裂纹,裂纹尖端受拉压-剪切循环作用.

2.2 裂纹尖端主应力分析

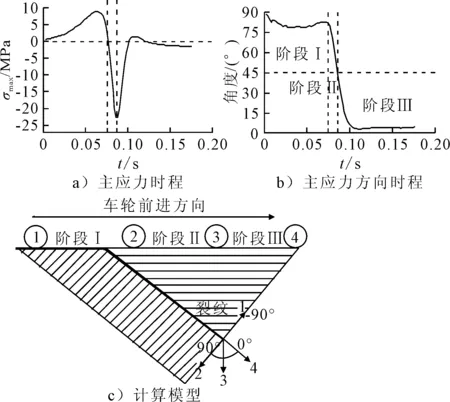

以TG片为研究对象,选取单个车轮经过测点为计算模型,分析裂纹尖端区域最大主应力及其方向变化情况.图5为单车轮作用下测点最大主应力及其方向时程图,单车轮经过测点的过程中,最大主应力大小及方向主要经历了三个阶段.

图5 单车轮经过下裂尖主应力及其方向

经分析,单车轮经过时裂尖最大主应力以及方向的三阶段变化,对应于裂纹的三种不同的扩展模式,见图6.阶段Ⅰ为车轮接近裂纹尖端但尚未达到裂纹正上方阶段(1→2),裂纹尖端主应力方向于ε0的正向呈-90°夹角,此时裂尖上、下面呈相互张开的趋势,表明该阶段裂纹的扩展以张开型为主,该阶段的特点是:最大主应力较小,但其持续时间较长.阶段Ⅱ为车轮靠近裂尖至其正上方阶段(2→3),裂尖主应力方向于ε0的正向由90°转变为45°,此时裂尖上、下面之间呈相互挤压的趋势,裂纹尖端闭合,表明该阶段裂纹不扩展,但该阶段持续时间较短.阶段Ⅲ为车轮位于裂尖正上方至其逐渐远离阶段(3→4),裂尖主应力方向于ε0的正向由45°转变为0°,此时裂尖上、下面之间呈相互错动的趋势,这表明该阶段裂纹的扩展以剪切型为主,该阶段的特点是:最大主应力较大,但其持续时间较短.

图6 单车轮经过下裂纹三阶段扩展模型

由图6可知,在不考虑前后车轮耦合作用的前提下,单车轮经过裂尖过程中,裂尖扩展为张开—闭合—剪切的三阶段扩展模式,表明该条裂纹是张拉—剪切复合型裂纹.同时,当裂纹继续扩展时,对应于阶段Ⅰ和阶段Ⅲ的时间逐渐增大,将进一步促进裂纹的扩展,导致裂纹的扩展速率持续增大,因此有必要采取相应的措施对该条裂纹进行及时的修补.

3 气动冲击修复效果评估

3.1 维修前后裂尖应力场

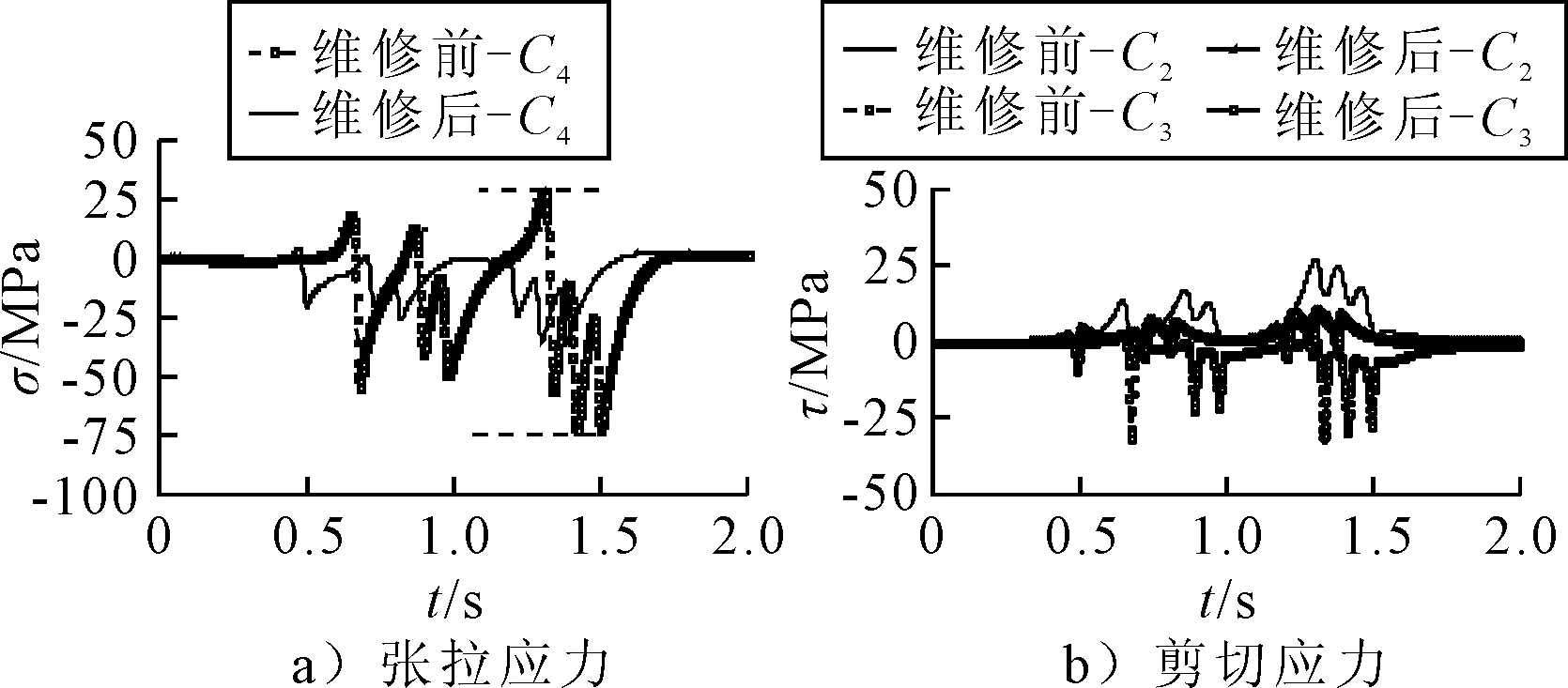

气动冲击维修后裂纹开口形成闭合面,裂纹部位在一定程度上恢复受力,势必会对裂纹尖端应力场产生影响.分别提取维修前后1 h内不同轴数车辆经过时的裂尖应力时程,为了确保数据相对可靠,提取数据均为相同时间段内引起最大应变响应的车辆.由于数据量较大且应力响应具有相似性,仅对六轴车进行应力时程对比,见图7a).

由图7a)可知,对于张拉应力测点(C4),气动冲击维修后,尖端应力时程具有与维修前相似的变化趋势,但应力值大幅度减小.气动冲击维修前车轴经过测点时,裂纹尖端应力波均在[-75,25 MPa]之间波动,气动冲击维修后,裂纹尖端应力波动范围为[-30,5 MPa].尤其是对于裂纹扩展有积极作用的拉应力值,在经过气动冲击维修时,其值均在10 MPa以下,对裂纹张拉扩展的“迟滞”效应起到了积极作用.

对于剪切应力测点(C2与C3),见图7b).气动冲击维修后,裂尖应力时程的变化趋势和应力值大小均有不同程度的改变.气动冲击维修前,裂纹上下表面处于“分离状态”,车轮荷载经过时,裂纹上表面测点(C3)以压应力为主,应力波动范围为-40~5 MPa,裂纹下表面测点(C2)以拉应力为主,应力波动范围为-5~25 MPa,裂纹尖端在拉压应力作用下产生“撕扯”,引起裂纹的剪切型扩展.气动冲击维修后,C2、C3测点应力波以0 MPa上下波动,其应力波动范围分别为-5~10 MPa、-10~5 MPa,应力波动趋势的改变表明此时裂纹上下表面相互接触形成整体,在车轮作用下与整体钢材一样形成拉压循环的应力响应.对于剪切应力测点,在气动冲击维修后,裂尖应力时程波动以及大小的改变,对裂纹剪切破坏的“迟滞”效应起到了积极作用.

图7 六轴车维修前后应力时程对比

张拉应力中压应力对裂纹扩展不具有贡献,因此剔除图7中压应力幅值,绘制不同类型车辆经过时的最大拉应力对比图,见图8.由图8可知:气动冲击维修后,裂尖最大张拉应力均大幅降低,平均降幅为85%.维修后的最大张拉应力均小于5 MPa,说明气动冲击作用下引入的残余压应力可以有效降低引起裂纹扩展的张拉应力场,使得裂尖应力以压应力为主.

图8 C4测点维修前后拉应力对比

对于剪切应力,无论是剪切拉应力还是剪切压应力,对裂纹的扩展均有贡献.因此依据上述应力时程图,绘制C2、C3剪切测点的最大剪切拉应力和压应力,见图9.由图9可知:对于C2测点,维修后的最大剪切拉压应力均有一定程度的减小,对延缓裂纹扩展起到了积极作用.对于C3测点,维修后的剪切压应力大幅度减小,而剪切拉应力有略微增大.整体而言,由于裂纹闭合之后引入的残余压应力和剪切阻力等复杂应力的影响,该测点的应力得到了重分布,剪切拉压应力更为均匀,且应力幅值大幅减小.

图9 剪切测点维修前后拉压应力对比

3.2 维修前后裂尖疲劳应力幅

依据上述雨流计数法计算原理,对CG片四个测点(C1~C4)的24 h应力时程数据进行疲劳应力谱统计,同时忽略5 MPa以下低应力幅循环次数,雨流结果见表1及图10.从表1中可知:在忽略低应力幅的前提下,维修前的裂尖1 d内的5 MPa以上应力循环次数较高,其中张拉应力测点可达45 000次,剪切应力测点可达33 000次,经过气动冲击维修后,高应力幅的循环次数显著降低,四个测点的循环次数平均降低11 500次.从图中可知,对于张拉应力测点,维修前应力幅分布范围为0~140 MPa,且随着应力幅的增加,呈现单调递减的趋势.气动冲击维修后,高应力幅消失,张拉应力幅分布范围为0~50 MPa,且小于30 MPa的低应力幅占比高于90%,表明经过气动冲击维修后,裂尖张拉应力幅显著降低,张拉应力幅降低率高达64%,可以有效降低Ⅰ型裂纹的扩展速率.对于剪切应力测点,维修前应力幅分布范围为0~55 MPa,气动冲击维修后的应力幅分布范围为0~20 MPa,同样说明气动冲击维修后,裂尖剪切应力幅显著降低,剪切应力幅同样降低64%,对于延缓剪切型裂纹的扩展起到积极作用.

表1 维修前后CG片测点应力循环次数

4 结 论

1)钢桥面板萌生于顶板-U肋焊缝并向U肋母材扩展的裂纹尖端张拉、剪切应力均具有较大水平,属于典型的I-II复合型疲劳裂纹.

2)钢桥面板复合型裂纹呈现为张开—闭合—剪切的三阶段扩展模式,且随着裂纹长度的增大,闭合阶段的持续时间减小,张开和剪切阶段的持续时间增大.

3)气动冲击可以改善疲劳裂纹尖端的应变场和应力幅,冲击后张拉和剪切应变下降60%以上,应力幅计数降低30%以上.气动冲击修复技术能够有效延缓或阻止复合型裂纹的扩展.