一硝基甲苯精馏塔顶换热方式工程应用研究

王军华

中国石化集团胜利石油管理局有限公司运输分公司 山东 东营 257000

随着全球工业化对低碳运行需求的加快,能源有效利用问题已经成为各国经济发展的关键,能源利用效率的提高,是各个企业进行工程研究的重要课题之一。同时随着碳达峰、碳中和的迫切要求,如何有效利用和节约能源,并延长设备使用寿命,保证设备长周期安全稳定运行,是化工生产管理者和生产技术人员的重要任务。本文以一硝基甲苯生产过程为研究对象,对分离混合硝基甲苯精馏塔塔顶换热进行分析。研究邻、间、对硝基甲苯三种同分异构体这种沸点差小、分离难度大的物料分离,在需要较高的能耗和分离要求的情况下,合理设计工艺流程,做到有效合理地利用能源,并在工程上易于实现操作上便于控制,设备使用上能够实现长周期安全稳定运行[1]。通过工程应用研究,为分析、改进工艺设备,提高能源利用率提供了可供借鉴的工程设计模型和生产应用选择依据。

1 工程研究边界和现状工艺流程

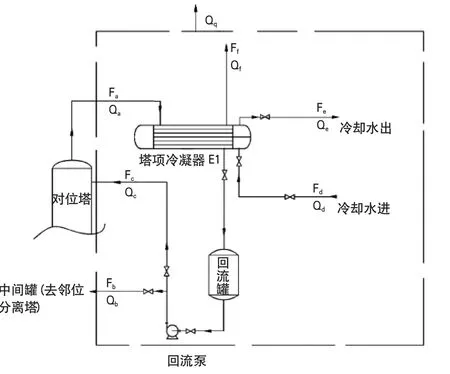

以3 万t/ a 甲苯硝化精馏装置对硝基甲苯分离塔为研究单元进行分析。混合(邻、间、对)硝基甲苯进入对硝基甲苯分离塔,塔底产出合格的对硝基甲苯,塔顶为(邻、间、对)硝基甲苯的混合物,需要进一步做后续分离。现状工艺流程模型见图1,虚线部分为工程研究边界。

图1 现状工艺流程

塔顶物料蒸发后,气相物料经过塔顶冷凝器冷凝后,一部分作为塔顶回流液重新回塔,另一部分采出,进入下一精馏塔。塔顶冷却热量被循环水带走。

在划定的边界范围内可得到式(1)和式(2)。

在稳态生产中Qa保持相对稳定不变,工程定型完成安装后Qf、Qg基本稳定,由上述平衡式分析,技术上要实现节能,需要降低Qa- Qc和Qe-Qd。

在工程设计及应用中,一般采用循环水作为冷却介质,由于设计负荷一般都留有一定的余量,塔顶换热器普遍换热面积偏大,造成冷凝器下料温度普遍偏低,一般在60~80℃,低于塔顶温度45~65℃,远达不到泡点进料的回流物料温度要求,为此,设计上有采取增加回流预热器的做法,无形中又增加了生产能源的消耗。另一方面,如果单方面通过自动调低循环水的流量来实现塔顶回流物料的温度,由于物料温度相对较高:塔顶一般在125℃左右,高于水的沸点,会造成换热器管束内部循环水局部汽化,长期运行会造成设备换热管汽蚀、渗漏,给生产设备带来一定的安全隐患,同时也会造成设备极易结垢性腐蚀,导致设备使用寿命缩短,日常维护维修费用增加[2]。为此,需要研究一种更为有效的节能措施和使设备长周期安全稳定运行的工艺方法。

2 现状工艺流程换热效果的计算

按照3 万t/ a 甲苯硝化精馏装置规模,对位塔进料约为4350kg/ h,其中塔底物料对硝基甲苯占比35%约为1522.5kg/ h,塔顶物料2827.5kg/ h,其中邻硝基甲苯90%,对硝基甲苯约占4.5%,间硝基甲苯约占5.5%,塔顶物料温度一般在125℃,经过换热后冷凝温度一般在70℃,回流比控制在4∶1。按照以上参数计算,塔顶物料冷凝冷却放热量为2124018kcal/ h。此热量由循环水带走(Qe-Qd)和热损失带走(Qf+Qg)。冷凝的物料,其中11310kg 回流入塔,采出的物料2827.5kg/ h,保温进入后一精馏塔进一步进行精馏分离。

3 换热模型的改进与计算

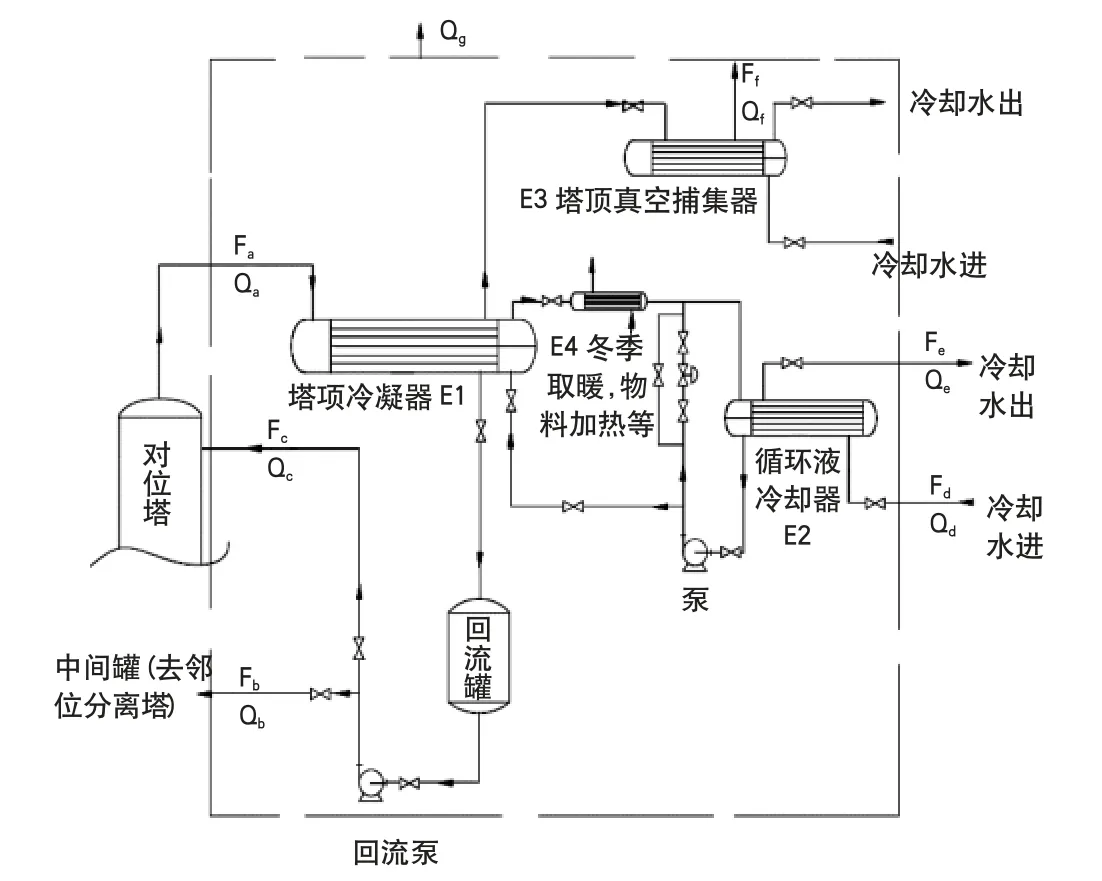

新换热模型(图2):更换换热介质,提高回流温度。

图2 换热模型改进流程

(1)增加了换热器E2。采用邻硝基甲苯作为换热器E1 的换热介质,由于邻硝基甲苯常压下沸点为222.3℃[3],此温度下不会汽化,且不易挥发,高温下不结垢,换热温和,即便出现换热器渗漏,因为同料换热不会影响产品品质,同时该工艺实现自动控制下料温度。另一方面为避免真空带料设计新增换热器E3为真空尾气捕集器。此流程克服了现状换热流程模型中的换热器管束内部循环水局部汽化,长期运行会造成设备换热管汽蚀、渗漏的工程难题。

(2)增加换热器E4,采用邻硝基甲苯与水换热,热水可作为冬季取暖。

(3)新换热模型采用自动回路调节系统,实现邻硝基甲苯取热、换热后的快速混合冷却,为保护循环液冷却器E2提供了低温换热防垢、蚀保护,同时极大提高了塔顶冷凝器E1换热自由度,提高了生产稳定性。

新的换热模型中各物流参数如下:对位塔进料约仍为4350kg/ h,塔顶和塔底物料比例及流量不变。塔顶物料操作温度不变,经过换热后冷凝温度提高到120℃,回流比仍为4∶1。按照以上参数计算,塔顶物料冷凝冷却放热量为1298388kcal/ h。此热量由循环水带走(Qe-Qd)和热损失带走(Qf+Qg)。新换热模型流程,换热量降低了825630kcal/ h,约占总热量的38.87%。大幅度降低了外换热量,相当于塔釜加热能量降低了825630kcal/ h。每小时可以节约一次蒸汽1530kg。新换热模型流程,塔顶物料冷凝冷却放热量为1298388kcal/ h。此热量取暖换热,上水温度70℃,回水温度50℃,可为约9000m2建筑面积供暖。余热由循环水带走(Qe-Qd)和热损失带走(Qf+Qg)。

另外,对于较大产能的生产规模,可采用多塔联合换热模式,塔顶物料加热热水产生蒸汽[4]。可以集合各塔换热后的热量,统一进行分配利用,可用于冬季取暖,夏季空调制冷等。

4 换热模型的工程应用

该模型设计完成后,在规模化装置和精细化装置上都得到了实践应用,并获得了良好的效果,充分体现了设计的合理性和实用性。

4.1 山东彩客东奥化学4 万t/a 甲苯硝化装置技术改造的工程应用

在上述工程模型设计基础上,山东彩客东奥化学有限公司对二期甲苯硝化分离装置进行了技术改造:

(1)原有换热器进行了型式改进,解决了水换热的结垢、腐蚀、渗漏难题,大修费用和设备费降低;

(2)由于换热模式的改进,冷水塔负荷大幅度降低,综合计量精馏装置用水量降低60%,节水效果明显;

(3)公司办公楼、食堂等后勤的采暖全部实现了余热取暖,总建筑面积达7260m2,另外余热用于原料加热器的余热,大幅度节省了能源消耗。

同时该公司计划夏季利用溴化锂制冷,作为办公系统的空调制冷,该项目已经启动,未来将大幅度节省夏季空调电能的消耗,创造更好的社会效益和经济效益。

4.2 山东彩客东奥化学0.6 万t/a N-甲基吡咯烷酮装置技术改造的工程应用

在充分借鉴上述工程模型设计基础上,山东彩客东奥化学有限公司对0.6 万t/ a N- 甲基吡咯烷酮装置进行了技术改造:

(1)解决了换热器渗漏问题,因N- 甲基吡咯烷酮产品要求极低的水份(小于100ppm),设备稍有渗漏将会造成产品的报废重蒸,造成能源的浪费;

(2)解决了换热器结垢腐蚀及高温下循环水的汽化冲击管道问题,换热变得缓和而稳定,并实现了远程自动化控制。

5 结语

新的换热流程模型,系统适合性强,对于产能相对较小的生产工艺系统,投资小,易于实现和操作,可以根据实际情况作为物料预加热设计其用途,联合应用综合效果明显。对于大规模生产装置,在更换介质换热基础上,与联合生产蒸汽的应用,可以大幅度降低综合能耗。综上所述,新的换热流程模型,无论在精细化工或基本有机化工生产中均可借鉴应用,能够有效节约和利用能源,同时因为换热介质的替代,解决了水循环换热造成的设备结垢、腐蚀技术难题。