特殊强化聚酯涂层镀铝锌镁钢板在LN G接收站保冷工程中的机理研究及应用

蔡文刚 司小雷 刘海滨 张泽滔

1 海洋石油工程股份有限公司 天津 300452;2 曹妃甸新天液化天然气有限公司 河北 唐山 036200;

3 上海孚佰安保温工程有限公司 上海 201203

近几年随着国家大力推行清洁能源的使用,使得LNG 行业迅速发展壮大,LNG 接收站的建造中从码头接卸液化天然气通过管道至外输管道,长度均在十几公里以上,管道保冷作为储罐和接收站中一个重要组成部分也随之受到人们的重视,国内的LNG 接收站因为需要船运接收LNG 接收站均选址建在沿海地区码头,对管线外保护层的抗腐蚀性能提出了较高的要求。

我国在2013 年颁布的《工业设备及管道绝热工程设计规范》(GB 50264—2013)中明确规定:“对贮存或输送易燃、易爆物料的设备及管道以及与其相邻的管道,其保护层必须采用不低于国家标准《建筑材料及制品燃烧性能分级》GB 8624—2012 中规定的A2 级材料。”[3]这使得输送LNG 管道外护层必须具备A2 级防火性能。除此之外,根据管线外径的不同规定了镀铝钢板的厚度和纯铝镀层的厚度。使得目前使用的Ⅱ型镀铝钢板有了较为成熟的应用。

1 两种镀铝钢板的性能对比及原理分析

1.1 传统保冷工程中Ⅱ型镀铝钢板

镀铝钢板分为两种:一种称为Ⅰ型,是以耐热性为主的,可以耐640℃左右的高温。这种镀铝钢板是在低碳钢板(一般为Q235B)上镀以20~25μm 厚的Al- Si 合金(含Si 量为6%~8.5%)镀层。另一种称为Ⅱ型,是以耐蚀性为主的,其镀层厚度为Ⅰ型的2~3 倍。无论哪一类都是采用热浸镀法形成镀层。因此,低碳钢板母材与镀层之间形成薄合金层。Ⅰ型镀铝钢板形成Al- Fe- Si 合金镀层,Ⅱ型镀铝钢板形成Al- Fe 合金层[1]。目前LNG 接收站保冷工程行业中的管道外护材料为Ⅱ型镀铝钢板。

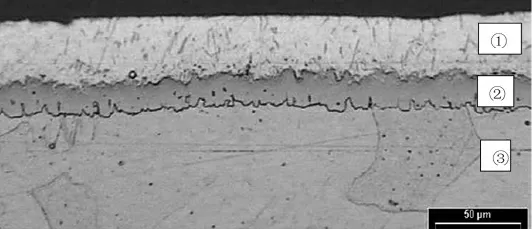

从图1 中的晶相组织分布图中可以看出Ⅱ型镀铝钢板的主要结构分为纯铝涂层、金属间化合物合金层和基体层,其中①为纯铝镀层,纯铝涂层由Al 和Al2O3两相组成,其中Al2O3为致密的氧化膜,是镀铝钢板防腐蚀的重要手段,氧化膜的稳定性取决于其对②层的黏附性和形成氧化物的铝元素在合金中的含量。黏附性越强,含量超过临界含量越高,氧化物越稳定。而特殊强化聚酯涂层镀铝锌镁钢板的抗腐蚀机理中就有在镀铝锌镁钢板的上下两层中增加了钝化膜来增强黏附性进而增加氧化膜防腐蚀的稳定性。②为金属间化合物合金层主要为铁铝的化合物组成,铁铝化合物呈锯齿状楔入基体中,其化合物主要为FeAl3和Fe2Al5组成。除此之外,还有其他微量的化合物。③为基体层,也是防止直接裸露大气中受保护的基层。

图1 热浸铝镀铝钢板组织分布图

Ⅱ型镀铝钢板一般纯铝镀层要求50μm 或者双面300g/ m2,具有较好的耐腐蚀性。从耐腐蚀机理来看,镀铝钢板主要依靠最外层的纯铝涂层在空气中氧化形成的致密三氧化二铝氧化膜来保护钢板基体,同时铝也作为牺牲阳极的材料,但是在需求切边处(阀门和管件处)对钢板基体缺少相应的牺牲保护。通过多个LNG 接收站目前应用情况来看,Ⅱ型镀铝钢板在LNG 接收站应用多年后正面外观光亮,但切边处会发黄,这是镀铝涂层破坏的先兆,由于活泼金属元素铝的存在,该涂层即使发生腐蚀也比较缓慢,从目前应用来看,运行3~5 年才会发生明显的腐蚀及镀铝层剥落的问题。

1.2 特殊强化聚酯涂层镀铝锌镁钢板

特殊强化聚酯涂层镀铝锌镁钢板特别适应腐蚀性气候、大粉尘环境,长期高温暴晒工况下保持保冷工程钢板表面光洁而研发的新型材料。防腐蚀的机理是在使用金属钝化膜保护原理的基础上,添加特殊涂层来保护钢板基体。

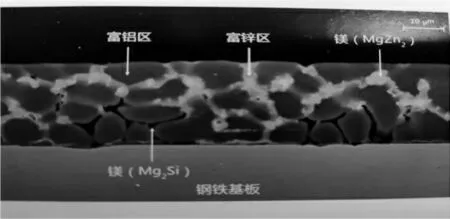

特殊强化聚酯涂层镀铝锌镁钢板的镀层每平米双面不小于150g,是在减少使用镀铝量的前提下加入镁、锌元素来实现抗腐蚀性能,实验证明在5000hQ- FOG 测试即可达到Ⅱ型镀铝钢板的双面不小于300g 的防腐蚀作用,从该镀层应用于石油化工项目管线中实例来看,防腐蚀性能比较稳定。该特殊强化聚酯涂层镀铝锌镁钢板中采用了镀层激活技术,即在镀铝层中添加了锌43%、镁2%、硅1.5%和其他微量元素,在图2 镁元素添加形成组织中可见添加镁、锌元素后形成的组织,其中锌元素提供牺牲保护,铝元素提供钝化膜保护,镁元素激活铝锌合金镀层,在切口和断面形成了一道隔绝性的保护层,为钢板基体提供抗腐蚀性能和切边保护性能。其中增加镁元素添加量最核心的作用是确保镁元素正确的分散在镀层中,在形成的组织中MgZn2和Mg2Si 都是阳极相,强化了牺牲阳极作用,从而保证整个合金镀层系统具有优异的耐腐蚀性。镁元素加入后形成的阳极型镀层,当镀层完整时是镀层形成机械隔离作用。而当镀层局部发生破坏后能够起到牺牲阳极的阴极保护作用,均可以实现对钢基体层的腐蚀防护作用。从镀层本身的性质看,镀层完整时纯铝的保护作用更强,由于它更容易钝化形成致密的氧化膜,耐蚀性优于锌和镁元素,但是镀层局部破损后,尤其是发生在镀锌钢板切边的位置,牺牲阳极的保护作用不如加锌、镁元素的作用机理。

图2 特殊强化聚酯涂层镀铝锌镁钢板组成

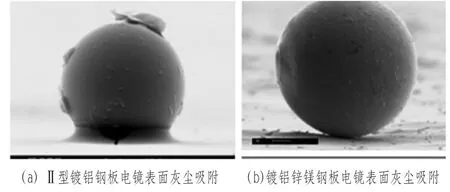

镁元素添加形成组织见图3,两种镀铝钢板表面灰尘吸附显微照片见图4。

图3 镁元素添加形成组织

图4 两种镀铝钢板表面灰尘吸附显微照片

特殊强化聚酯涂层镀铝锌镁钢板中强化防腐蚀性能的第二个作用机理是特殊强化聚酯涂层系统,包括耐候聚酯底漆和面漆,尤其是两层漆之间加入的钝化膜。而在特殊强化聚酯涂层中采用无机陶瓷颜料,颜料具有优良的耐紫外线和耐候性能,不会与铁粉或者其他金属粉末发生反应化学腐蚀,保持长期海洋码头环境下不变色。粉尘颗粒以松散的状态停留在涂层钢板表面时保持点状接触,极易被雨水冲走,具有的抗灰尘黏附的性能能够有效防止灰尘黏附造成的管线外表面污垢,特别适合灰尘漂浮量较高的码头环境。

Ⅱ型镀铝钢板其表面无任何防静电吸附保护措施,在抗灰尘能力方面较弱。如果LNG 接收站选址的码头附件存在煤矿或者矿石码头时,灰尘中含有的铁粉和矿石等金属物质,飘落在镀铝钢板表面后,由于电极电位差等因素,镀铝钢板表面的铝元素优先保护铁粉而不是优先保护自身的钢板基板,尤其是在三氧化二铝氧化膜被破坏的切口处,这也就是在有铁粉存在的环境下镀铝钢板容易生锈的根本原因,这种状况在铁矿石码头附近比较普遍。

2 工程化应用

通过500h 的克利夫兰实验对耐湿性能中附着力和起泡性能进行测试,实验结果表现为起泡密度≤3,起泡大小≤S2,附着力完好,无锈蚀产生。通过2000h 的Q- Fog 循环盐雾实验对耐腐蚀性能中附着力和起泡性能进行测试,起泡测试的实验结果为起泡密度≤2,起泡大小≤S3;附着力实验结果为切口腐蚀范围:≤2mm[2];附着力完好,无锈蚀。通过2000h 紫外线加速老化试验测试了特殊强化聚酯涂层镀铝锌镁钢板的抗粉化性能得出粉化率≤4 的结论。上述实验的结果论证了该新型特殊强化聚酯涂层镀铝锌镁钢板镀层致密,底漆和面漆与基体层结合致密,最外层的纳米强化聚酯涂层能够抗暴晒、抗老化,对于应用于海洋气候的LNG 接收站管道来说,耐候性在实验结果上对比Ⅱ型传统的镀铝钢板有优势。

某LNG 接收站项目气源为外部LNG 运输船运输,码头长度为2.6km,分布有LNG 卸料总管48 寸一根,NG 的BOG 总管32 寸一根,4 根20 寸的卸料管线,1 根24 寸的返气管线,其所在区域为矿石码头园区,存在铁矿石和其他金属矿石码头堆场。服役的LNG 管线处于海洋气候、粉尘和阳光暴晒的工作环境中,采用的该新型特殊强化聚酯涂层镀铝锌镁钢板作为传统Ⅱ型镀铝钢板的替代品,在进液管线、气态返回管线的保冷工程最外层保护层上得到了应用。由于目前项目处于在建中,实际防腐蚀效果仍待验证。

3 结语

在LNG 接收站保冷工程中最外层的镀锌铁皮的选取中,就加工性能而言:Ⅱ型镀铝钢板和特殊强化聚酯涂层镀铝锌镁钢板都是钢板,二者基本相同,加工辊圆等加工方式基本相同;就供货期而言,Ⅱ型镀铝钢板全部从欧洲进口,交货期一般为4 个月左右。特殊强化聚酯涂层镀铝锌镁钢板可在国内生产,一般交货期不超过一个月;就防腐蚀性能和清洁度而言,Ⅱ型镀铝钢板由欧洲大型钢厂生产,质量稳定可靠。并且作为LNG 行业保冷设计规范推荐材料,在此行业比较成熟,特殊强化聚酯涂层镀铝锌镁钢板在保证防腐蚀性能的同时增加了清洁度高的性能,具备一定优势,但在LNG 接收站保冷工程中的应用尚浅,可以在LNG 接收站保冷工程中逐步推广应用。