S22053 双相不锈钢浓密机柔性底板制作技术

易识武 何志彪 王 松

中国化学工程第六建设有限公司 湖北 襄阳 441100

双相不锈钢是一类集优良的耐腐蚀、高强度和易于制造加工等诸多优异性能于一身的钢种。它们的物理性能介于奥氏体不锈钢和铁素体不锈钢之间,但更接近于铁素体不锈钢和碳钢。

中国化学工程第六建设有限公司(以下简称六化建)在印尼某项目施工的S22053 双相不锈钢浓密机共有7台,每台直径42m,锥底部分不同于常规的储槽类设备圆锥底面,而是采用瓜皮波浪状的柔性锥底方式,锥底角度为14°。每台浓密机底板由36 片柔性底板组成,每片柔性底板左右两段需进行85mm 长的折边处理,且不允许有纵向焊缝。六化建采取在国内对柔性底板半加工,成品保护后运输至印尼项目安装的施工方法。

1 技术特点

因柔性底板弧度并非等径,且面积过大,无法采用传统的卷制设备直接卷制形成。六化建结合设计给出的柔性底板图纸及要求,建立3D 模型、展开图及钢板拼接排版图,将径向长度18963.5mm 的单片柔性底板大致均匀拼接成两段,依据排版图进行钢板下料及拼接;以单片柔性底板为单元,在每段大小端画出20 等份线折弯线,再通过折弯机按等份线进行多次反复折弯处理;在折弯过程中,同时使用大小端弧形样板及划线板进行测量检查;待单片柔性底板通过弧形样板检测合格后,将其吊装至按图纸尺寸制作的预装胎架上进行最终检测。本技术适用于无法采用设备直接卷制成型的碳钢及不锈钢等材质的瓜皮弧形板的制作。

六化建通过与大明重工有限公司多次沟通,决定采用折弯机多次反复的折弯处理来达到柔性底板的弧度要求,其原理类似于利用小锤将铝板敲成弧形锅盖的形状。

2 施工工艺流程

具体施工工艺流程如下:建立3D 模型、绘制单片展开图及排版图→材料验收→下料及坡口加工→外端钢板(件2—6)组对焊接→焊缝质量检验→内端钢板(件1)及外端钢板(件2—6)折边及压弧画线→内端钢板、外端钢板折边及压弧→弧形样板检测压制弧度→利用胎架现场检测内外端弧度→包装→海运至印尼施工现场。

单片柔性底板排版图中内端(件1)、外端(件2—6)钢板位置如图1 所示。

图1 柔性底板排版图中内端(件1)、外端(件2—6)钢板位置图

3 技术操作要点

3.1 模型的建立及展开图的绘制

首先根据新宏大柔性底板设计图纸建立3D 模型,并得出单片柔性底板的设计图。柔性底板设计展开图如图2、图3 所示,设计展开详图如图4—图7 所示。

图2 柔性底板设计展开正视图

图3 36 片柔性底板设计展开俯视图

图4 柔性底板锥底角度(14°)图

图5 单片柔性底板展开图

图6 柔性底板件6 大样图

图7 剖面B-B 柔性底板件1 大样图

3.2 材料验收及标识

S22053 双相不锈钢板必须有制造厂家出具的合格证和质量证明文件,钢板应逐块检查尺寸、壁厚,要求表面光滑、清洁,不得有裂纹、折叠、腐蚀和划伤等缺陷;并用铁素体分析仪对钢板逐块检查铁素体含量,合格范围在38%~65%,最佳含量控制在55%左右。

3.3 下料及坡口加工

采用自动化激光切割机进行切割加工下料。对接焊缝的坡口形式如图8 所示。坡口使用坡口机加工,并进行隔离以保护母材,加工表面不应有台阶,铇 边完成后要用防潮纸包好。

图8 柔性底板焊缝对接坡口图

3.4 外端钢板(件2—6)焊接组对、检查

3.4.1 焊接要求

(1)焊工应经过培训考试并取得合格证,编制焊接工艺评定和焊接作业指导书,进行焊接技术交底;

(2)使用丙酮清理坡口20mm 范围除去氧化膜、油污;

(3)在钢板两端加焊接引弧板,不应在焊件表面上引弧和试验电流;

(4)焊接组对时,定位焊焊接采用等离子自熔焊,且两块钢板的拼接处应贴紧,局部最大间隙应小于或等于1mm;

(5)焊缝多数采用多层多道焊接形式,控制层间温度≤100℃。

3.4.2 柔性底板焊接制作工艺

(1)柔性底板焊接要求全熔透的对接焊缝;

(2)严格按照相应的双相不锈钢对接焊缝焊接工艺参数进行焊接,以保证质量,焊接工艺参数如表1 所示。

表1 焊接工艺参数表

3.4.3 焊缝质量检验

(1)外观检查:焊接过程中,每道焊缝要及时进行外观检查、道间温度测量,完成的焊缝应认真进行表面清理,除去熔渣、飞溅。要求表面成型饱满,与母材圆滑过渡,外观不得有裂纹、气孔、夹渣、弧坑主焊瘤等缺陷。焊脚高度及焊缝宽度应符合图纸及规范要求,对接焊缝不允许存在咬边。

(2)铁素体检测:焊接完成后要对焊缝及热影响区进行铁素体含量检测,铁素体含量要求控制在38%~65%,最佳含量为55%左右。

(3)无损检测:柔性底板件2- 6 焊接完成后,对接接头需进行局部射线检测,检测长度不小于各焊接接头长度的20%,且不小于250mm。接头无损检测应按NB/ T47013 的规定进行,焊接接头的射线检测技术等级为AB 级,质量等级Ⅲ级合格。每条焊缝进行100%的着色检验。

3.5 内端钢板(件1)及外端钢板(件2—6)折边及压弧画线

(1)将内端钢板(件1)及外端钢板(件2—6)在地面临时拼接成整体;

(2)分别画出内外端的折边边线,在压弧区域内画出20 等份线;

(3)用折边机根据折边线进行折边处理。

3.6 内端钢板及外端钢板折边、压弧及检测

(1)下模和上模同材质双相不锈钢防护,将工件与模具隔开,上模开启到最大,扶持器辊轮高于下模面10mm。

(2)工件板底裸露,板面上铺瓦楞纸或防潮纸,吊运必须执行单张吊运规范。

(3)平板工件停在扶持器的胶轮上,方便卸钩。

(4)划线必须用石笔。

(5)对线操作时,用干净的手套,尽量采用后档指令定位。

(6)对线完成后降下扶持器,使其低于下模面5mm。

(7)折第一刀:第一刀折弯时,用扶持器来完成扶持(重力边需扶持)。

(8)翻面吊运操作:翻面操作必须在专门的木质台上进行,或平地铺上木枋,下面没有其他钢板,木质台要有足够的宽度以保证翻面操作;用吊带(5t,2 根)穿绕钢板,做锁口;挂口处用毛毡垫住,用卷尺测量吊带位置,使一次起吊平衡,吊带开度为1.5m 左右;翻面操作应符合行车安全操作规范,翻面动作只允许用吊钩升降和小车运动来完成。

(9)改用端头挂钩:用专用不锈钢吊钩,挂钩处垫毛毡护板边,上铺瓦楞纸或防潮纸。

(10)重复步骤(1),停放工件时,采用后扶器+ 前升降台,使板底离开下模面10mm。

(11)换用专门的防滑不锈钢吊钩,垫毛毡,吊挂两端,用后扶持器,后档指令配合,推移工件对线定位。

(12)将扶持器和防滑吊钩放至低于下模面5mm处。

(13)进行第二次折弯,用防滑钩起升配合扶持。

(14)出产品时,上模开启到最高,防滑钩缓降,配合将产品放平。

(15)若要折弯多刀,则重复步骤(8)—(14)。

(16)两端换钩(见步骤9),将产品吊出折弯机。

(17)在折弯过程中,要求所有与S22053 双相不锈钢接触的工机具均进行隔离,随时采用弧形样板进行检测,确定弧度偏差,折弯后边长公差偏差要求如表2 所示。

表2 折弯后边长公差尺寸偏差要求表

(18)锥片折弯后,用1∶1 的圆弧靠板检测大小头,大头圆弧过渡上存在直边段,直边段间隙控制在5mm 以内。

(19)预拼三件,预拼时两直边间距公差控制在4mm以内。

(20)柔性底板折弯的(拉伸或压缩)塑性变形量控制在15%以内。

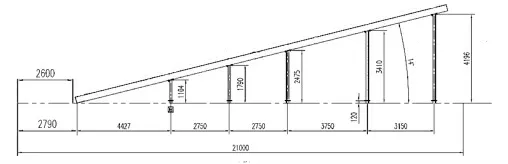

3.7 利用胎架现场检测内外端弧度

根据柔性底板的特点,结合图纸要求,六化建自行设计制作一套检测柔性底板尺寸及弧度的胎架。胎架立面图和俯视如图9 和图10 所示。

图9 胎架立面图

图10 胎架俯视图

根据S22053 双相不锈钢浓密机柔性底板安装角度14°,胎架共分三层结构进行制作:

(1)第一层:调整胎架平台结构。调整平台焊接固定在预拼场地铺板上(此预装场地需预铺设20mm 以上厚钢板,面积约264m2),共计20 套调整平台,按胎架俯视图位置焊接安装。调整平台安装高度为120mm,调整所有平台安装平面度≤2mm。

(2)第二层:支撑平台结构。按胎架立面图及俯视图位置,选用M20 螺栓,将14°支撑平台结构栓接在调整平台结构上。调节各支撑平台结构和平台的垂直度,要求≤2mm。垂直度调整合格后利用型材按现场情况安装斜支撑,保证垂直度要求,必要时可使用花篮螺栓进行调节。此支撑平台上部结构为14°连接板,整体制作时需用弧形样板统一尺寸进行制作。

(3) 第三层:柔性底板辐射梁。此径向梁为HW300×300 型材制作。按实际支撑平台位置开设连接螺栓孔。按胎架俯视图,每10°布置一根辐射梁,共计4根,可配3 张柔性底板。

由于胎架部分材质为Q235B,为避免不锈钢与碳钢材质直接接触,所有胎架与S22053 双相不锈钢柔性底板接触部分均需使用毛毡隔开,胶带缠绕固定。

3.8 柔性底板检测

首先按设计图纸及胎架布置图划线放样浓密机槽体中心线,划线R2600 柔性底板小端安装半径,R21000 柔性底板大端安装半径。再分别吊装大端和小端柔性底板布置在预装胎架上。

(1)用一副长、短长度差780mm 的不锈钢吊钩(共4只)钩挂两端,挂钩处垫毛毡护板边。长钩吊下边,短钩吊上边,短钩用防滑钩;起吊后工件处于Z 字平衡状态,Z 形板上表面铺瓦楞纸或防潮纸。

(2)在专用成品检验台上拼装,检查。

(3)调整大端自由端半径端点在R21000 半径的垂直位置上,使用红外线测量仪进行检测,贴合间隙不大于2mm 为合格。

(4)调整小端自由端半径端点在R2600 半径的垂直位置上,使用红外线测量仪进行检测,贴合间隙不大于2mm 为合格。

(5)大端与小端的连接缝隙不大于2mm 为合格。

(6)检验胎架上自由状态下的柔性底板自重产生的弧度焊缝错边量不得大于2mm,否则需重新压制校准单片柔性底板的弧度。

3.9 包装

(1)运输及包装方式:陆运及海运,按铁架形式包装。

(2)铁架承重设计30t(含铁架),设置吊耳,满足整体吊装。

(3)包装技术要点:铁架上方铺设防潮纸;柔性底板预制完成后,单张逐层堆放下垫统一高度木方,垫木间隔均匀,上下垫木必须对齐,呈一直线;每片用防潮纸包裹,下垫6 个山字木架;每块Z 字板之间用20mm 木块均匀隔开,四周用木板护住板边;防潮纸整体包裹后与铁架钢带固定,计6 条。

S22053 双相不锈钢柔性底板安装实景图见图11。

图11 S22053 双相不锈钢柔性底板安装实景图

4 结语

结合设计给出的柔性底板图纸及要求,建立3D 模型、展开图及钢板拼接排版图,以单片柔性底板为单元,在每段大小端画出20 等份线折弯线,通过折弯机按等份线进行多次反复折弯处理。在折弯过程中,同时使用大小端弧形样板及划线板进行测量检查,待单片柔性底板通过弧形样板检测合格后,将其吊装至按图纸尺寸制作的预装胎架进行最终检测。在保证施工质量的前提下,上述设计可以降低施工成本,规避安全风险,大大缩短施工周期,真正做到施工科学化、模块化、工厂化、自动化。