带镍基隔离层耐热钢与不锈钢焊接工艺研究

蒋 俊 车昌盛 张新明

中建安装集团有限公司 江苏 南京 210023

随着镍基焊材的不断发展和改进,已经成为异种金属材料焊接的主要过渡材料。由于镍基焊材的价格较高,目前主要是用作堆焊材料。在山东海右石化集团有限公司100 万t/ a 延迟焦化综合装置项目中遇到了带镍基隔离层(Ni625)耐热钢(12Cr2Mo1R)与不锈钢(S32168)管道的焊接,这是中建安装集团有限公司首次遇到带镍基隔离层的异种钢焊接。由于现场的设备都是堆焊完成后进场的,没有多余的材料进行焊接工艺试验(焊接工艺试验需要先进行12Cr2Mo1R 板坡口表面Ni625 堆焊,再进行异种金属焊接)。焊后的弯曲检验中,多次出现弯曲试验不合格的情况。针对这一情况,从焊接性能、焊接方法、焊材选用、焊接性等方面进行研究,获得满足力学性能要求的焊接工艺,解决了现场异种钢的焊接问题。

1 材料焊接性分析

1.1 化学成分与物理性能

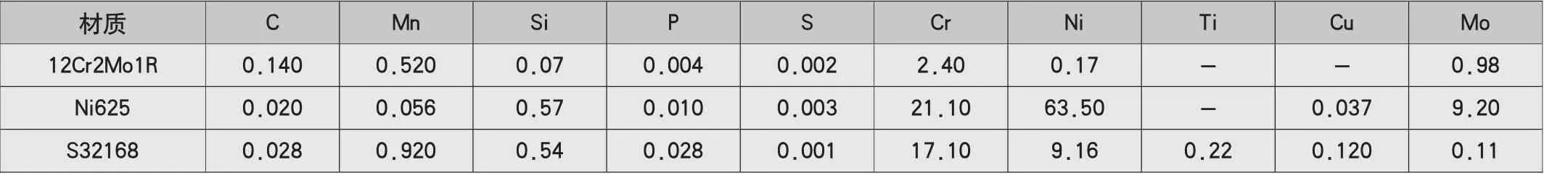

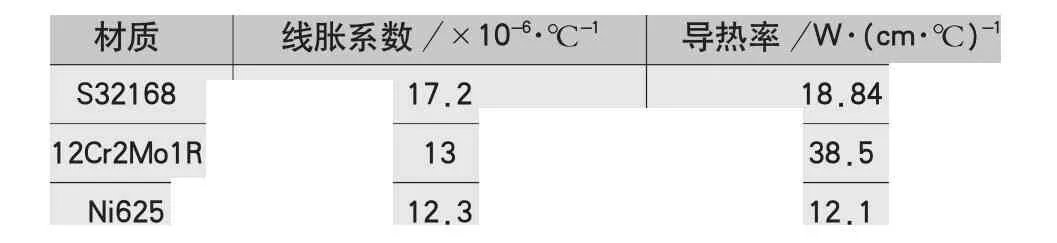

12Cr2Mo1R、Ni625 和S32168 的化学成分和物理性能如表1 和表2 所示。由表可以看出,12Cr2Mo1R、Ni625与S32168 的化学成分差别比较大,主要是Cr、Ni 元素;Ni625 与12Cr2Mo1R 的线膨胀系数比较接近;S32168 与Ni625 的导热率比较接近。

表1 12Cr2Mo1R、Ni625 与S32168 的化学成分对照表 %

表2 12Cr2Mo1R 与S32168 的物理性能对照表

1.2 焊接性分析

根据化学成分表和铬镍当量计算公式可得知,12Cr2Mo1R 的Ceq 为0.914,Ni625 的Creq 和Nieq 分别 为31.16 和64.16,S32168 的Creq 和Nieq 分 别 为17.92 和10.84。根据12Cr2Mo1R 的碳当量可知,焊接时需要焊前预热和焊后热处理,焊缝中易出现淬硬组织,形成冷裂纹。通过Ni625 和S32168 的Creq、Nieq 可知,两种材料的金相组织中铁素体含量极低,但由于都存在Si、S 等元素,且热量不易散发,更容易出现热裂纹。

因此,12Cr2Mo1R 堆焊Ni625 时,要注意热量的输入;Ni625 和S32168 焊接时,要避免进行焊后热处理。

2 焊接工艺设计与试验

2.1 焊接方法选择

考虑到焊接速度和热输入量等因素的影响,12Cr2Mo1R 坡口表面的堆焊拟采用焊条电弧焊。由于现场安装位置特殊,接管直径较小,靠近换热器,背面清根、施焊难度大,12Cr2Mo1R 与S32168 的焊接拟采用手工钨极氩弧焊+ 手工焊条电弧焊进行。

2.2 焊材选用

加氢反应装置高压换热管线与现场管道的焊缝有耐腐蚀性和热强性能等要求,故选用与堆焊材料相同成分的焊材,以ERNiCrMo- 3 焊丝打底,ENiCrMo- 3 焊条进行填充和盖面。焊丝、焊条熔覆金属的化学成分(质量分数)如表3 所示。

表3 焊丝、焊条熔敷金属化学成分 %

2.3 焊接工艺设计

2.3.1 坡口预制

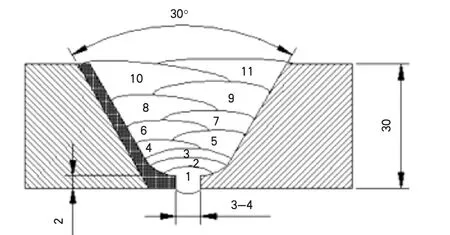

12Cr2Mo1R 侧坡口加工成单V 型,易于进行Ni625堆焊。12Cr2Mo1R 和S32168 试板厚度达到30mm,从焊材使用量和焊接效率等方面考虑,将S32168 侧坡口加工成单“U”型;为了增加S32168 试板焊接过程中的散热,将坡口角度设定在15°左右。待堆焊完成后,堆焊层加工成单“U”型,坡口角度控制在15°。采用机加工时,钝边预留2mm,坡口表面平整光滑,不得有裂纹、毛刺、分层等缺陷。具体坡口尺寸如图1 所示。

图1 坡口尺寸示意图

2.3.2 焊前清理

由于镍基合金和S32168 都容易与S、P、Si 等元素形成低熔点共晶物,加剧热裂纹倾向,因此必须进行焊前清理。焊前用专用不锈钢打磨片或不锈钢钢丝刷清理坡口及两侧20mm 范围内的氧化层、油污等杂质,丙酮清洗坡口及焊丝表面,降低气孔和夹渣的倾向。

2.4 焊接试验

2.4.1 焊接工艺试验

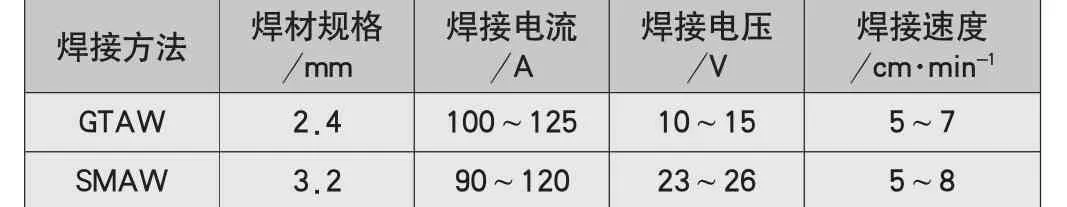

采用多层多道的方式进行12Cr2Mo1R 坡口表面堆焊,厚度达到8mm,每一层都要清理干净,以免产生气孔和夹渣。堆焊完成后,12Cr2Mo1R 试板与S32168 试板进行焊接,焊接位置为立焊,多层多道焊,保护气体流量设定在10~16L/ min(正面)、10~15L/ min(背面);焊接线能量控制在20~25kJ/ cm,道间温度控制在60℃以下。为了降低焊接电压,缩小电弧加热斑点,控制焊接热输入量,选用2.5mm 的W- Ce20 型的小直径钨极,喷嘴直径控制在10~16mm。具体参数如表4 所示。

表4 焊接性试验工艺参数

2.4.2 焊接性能试验

(1)外观检查:焊接完成后进行外观检查,未发现表面存在气孔、夹渣、裂纹、咬边、弧坑、未熔合和未焊透等缺陷。

(2)射线检测:焊接完成后进行射线检测,按照《承压设备无损检测第2 部分:射线检测》(NB/ T 47013.2—2015)标准要求进行评定,未发现超标缺欠,所检焊接接头达到Ⅰ级标准。

(3)理化性能试验:对射线检测合格的焊接接头进行取样,完成拉伸、弯曲和冲击试验。试验结果如表5 所示。

表5 力学性能和弯曲试验结果

从上述力学性能和弯曲试验结果可以看出,拉伸和冲击试验合格,但弯曲试验存在断裂、布满裂纹和大于3mm 裂纹等情况,如图2 所示。

图2 弯曲试验不合格样品图

从弯曲试验结果图可以看出,断裂从对接焊缝的根部延伸到盖面位置,并且靠近堆焊层一侧。由此判断,对接焊缝组织的塑韧性不能满足弯曲试验要求,排除焊材本身原因,需要从焊接工艺和焊接方式等角度对焊接过程的热输入量进行控制,加快焊接过程散热,缩短焊缝组织的高温区间停留时间。堆焊层塑性主要是由基层12Cr2Mo1R 板的特性决定,需要通过热处理提高12Cr2Mo1R 板的可焊性,改善12Cr2Mo1R 表面组织状态,增加Ni625 与12Cr2Mo1R 的结合力。

2.5 焊接工艺改进

(1)通过对焊接接头弯曲性能分析,提出如下改进方案:焊接过程要控制热输入量,增加辅助降温设施,缩短焊缝接头高温区间停留时间;针对Ni625 堆焊,通过热处理改善12Cr2Mo1R 的可焊性,增加堆焊层与基层的结合力。

(2)12Cr2Mo1R 板的热处理措施:焊前进行200℃预热,立刻进行Ni625 堆焊,连续施焊,直至堆焊层厚度达到8mm;焊后进行750℃/ 2h 热处理,避免焊后整体热处理影响S32168 的耐腐蚀性能和力学性能。

(3)对接焊的控制措施:多层多道分段退焊,层间温度控制在60℃以下,背面全程压缩空气快速降温。

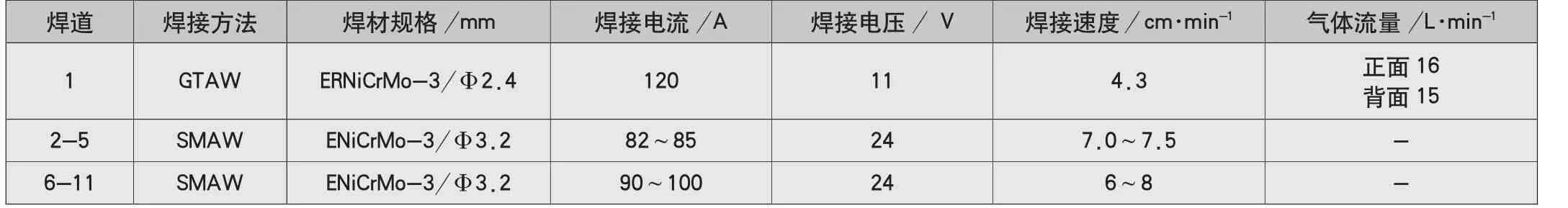

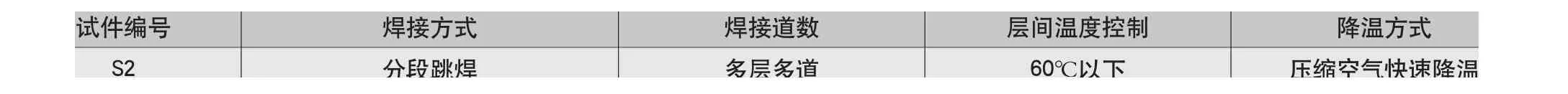

具体工艺措施如表6、表7、表8 所示。

表6 12Cr2Mo1R 钢堆焊工艺参数

表7 12Cr2Mo1R 隔离层与S32168 对焊的工艺参数

表8 对比试验的焊接方式和层间温度控制

采用上述焊接工艺和工艺措施后,焊缝射线检测结果为Ⅰ级合格,拉伸、弯曲和冲击试验结果均合格。

3 结语

(1)针对镍基合金与12Cr2Mo1R 的堆焊,需要通过焊前预热和焊后热处理改善12Cr2Mo1R 的可焊性,增加堆焊层与基层的结合力,提高堆焊焊缝的塑韧性。

(2)镍基隔离层与S32168 的焊接,需要控制热输入量,采用压缩空气快速降温,缩短焊缝高温区间停留时间,抑制热裂纹的发生和扩展,才能保证焊缝的塑韧性。