海上平台水压、气密、惰化联合优化提效创新

张潮,汤星亮,李云鹏,李建良,王世亮

(中海油(中国)有限公司天津分公司,天津 300451)

0 引言

海洋面积占地球表面积比例高达70%,其可开发利用空间要远远超过目前我们的了解,随着经济发展和技术进步,海洋已经成为获取资源、能源和空间的新战场。我国海洋资源丰富,具有的油气储量较为充裕,但我国海洋石油的开发起步较晚,很多开发技术还不够成熟,海洋石油开发的成本也要高于陆地油田。因此,如何在最短的时间获得收益,是诸多学者专家亟需解决的问题[1]。渤海某投产新油田,工艺流程复杂,涉及的设备设施较多,在项目投产前夕,通过水密气压联合实验,优化提效创新,有效缩短了投产准备时间,取得良好的效果。

1 试验目的

油气生产设施工艺系统进行水压试验的目的是检查阀门、管线、仪表等连接处是否泄漏,避免试生产后出现可燃介质泄漏及高压流体泄漏伤人的现象。气密试验的目的是检验系统中所有的静密封点(阀门填料、阀门压盖、法兰或螺纹连接处、高点放空阀、排气阀、低点排放阀等)是否有渗漏现象。水压气密试验广泛应用于新设备投产前的强度和严密性检验[2],这是新设备投产之前必须完成的关键节点,如何最大限度在保证质量的前提下完成水压气密试验,是海油开发中提高开采开发效率的关键[3],也是对水压、气密、惰化进行的整合和创新,达到提质增效的目的。

2 试验材料

为了防止设备设施的腐蚀以及细菌的滋生,水压试验介质采用淡水,淡水由船舶提供,在试验前对水质进行化验,确保不存在对管材以及内涂层有腐蚀损伤的物质,同时在流程内不会形成沉淀的悬浮或溶解物质。气密试验介质采用氮气,所需要的氮气由高压制氮机提供。

3 水压气密联合试验研究

某新投产油田,根据压力系统将生产流程水压试验分成13个试压段,将生产流程气密试验分成17个试压段。

3.1 传统水压气密惰化方式

传统的水压、气密、惰化是分开进行的,步骤如下:

水压步骤:流程检查、进水、排气、水压逐步升压、保压合格、泄压、进气、排水、总结。

气密步骤:流程检查、气密逐步升压、保压合格、泄压、总结。

惰化步骤:流程检查、验进气含氧量、持续惰化直至出气口含氧量合格、总结。

传统水压后是进空气排水,气密是采用空气进行,随后的惰化阶段则需要长时间进行置换,直至惰化合格。

3.2 传统方式进行海上水压气密惰化难点

海上水压气密惰化有人员和操作空间受限,各类物资协调周期长等因素制约的难点。同时传统方式开展水压气密惰化又存在效率低和资源浪费问题,想要科学合理的给海上水压气密惰化工作提质增效,是我们不可绕开的话题。

3.3 联合优化创新方案研究

某新投产油田,根据压力系统将生产流程水压试验分成13个试压段,气密方案将生产流程分成17个试压段。考虑前后流程进水的连贯性和供水总量的关系,将流程分成10次进水。采取分段进水的方式,在前一段使用淡水完成水压试验之后,通过氮气将前一段的试压水“驱赶”到下一段设备,作为下一段设备流程的试验用水,此时前一段具备了气密试验的条件,可随时开展气密试验,气密后更是直接完成了系统的惰化工作。

以往的水压气密试验是采取水压试验和气密试验分别进行的方式,实践证明气密水压联合实验可以显著提高试验效率。用淡水给10个进水次序进行灌水排气,再用试压泵增压测试,进行逐段试压,试验压力为设计压力的1.25倍。

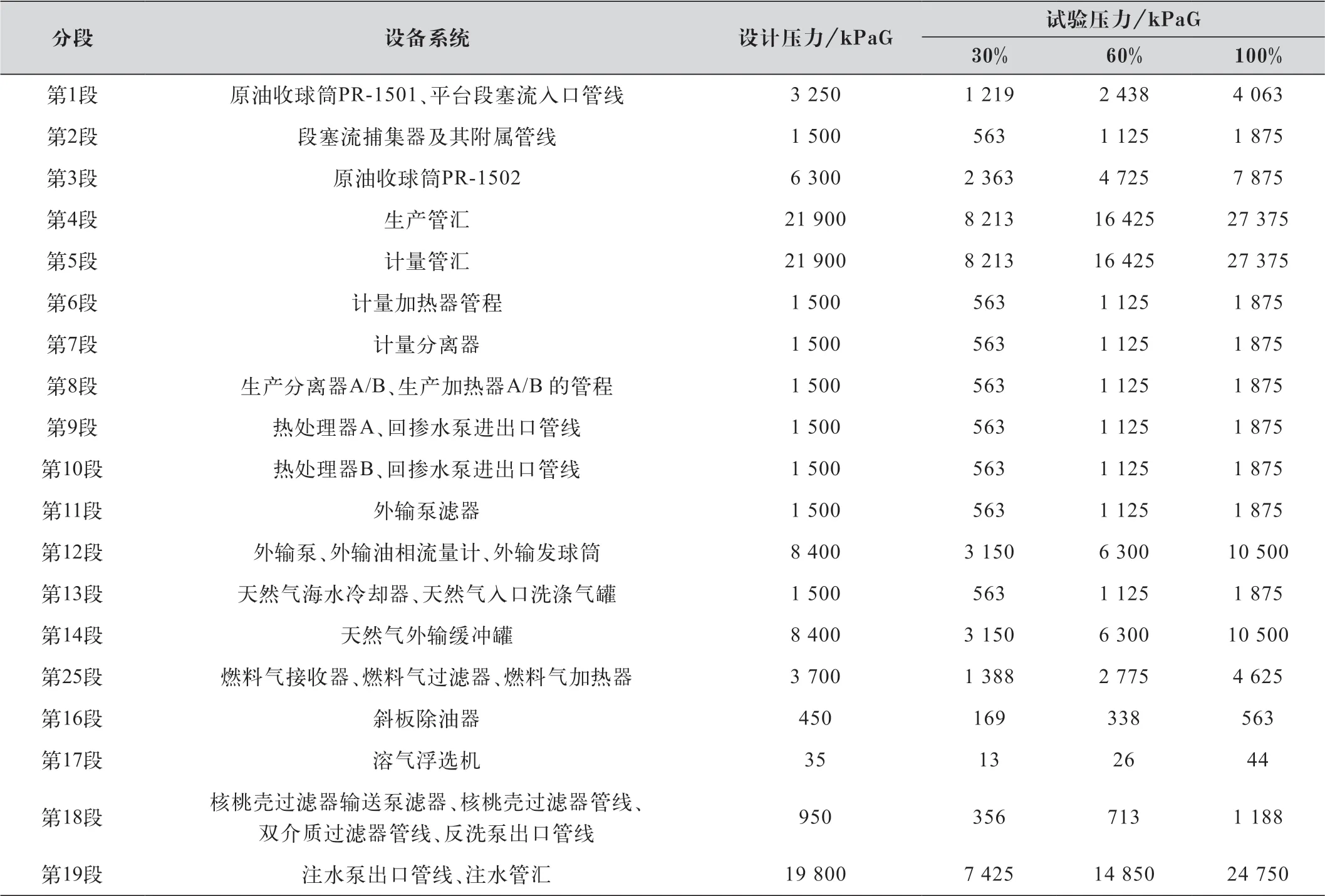

水压试压分段:水压试验分19段,划分情况如表1所示。

表1 水压试压分段表

海上各种资源受限,试验所需的淡水需要船舶供应,水压阶段的淡水资源将是严重影响水压工期的关键因素,为了满足试验的进度要求,针对不同的淡水供应情况制定最低淡水量进水方案。

3.4 最低淡水供应水压进水方案

最低需求水量:200 m3。第六试压段所需水量最多(单罐为160 m3),考虑损耗,前期200 m3淡水可以满足所有分段的水压需求。

海上淡水资源不充足的情况下,为了最大可能的持续开展水压工作,需要将淡水循环利用起来,试压结束后用氮气将水资源完全压入下一级或回收开闭排,试压顺利将需要7天完成作业。

3.5 气密试验方案

气密方案将生产流程分成17个试压段,试验压力为操作压力的1.1倍,打压管线连接点同水压方案连接点,以第一段为例:第1段:原油收球筒PR-1501、平台段塞流入口管线。操作压力:1 900 kPaG;试验压力(30%、60%、100%):627、1 254、2 090 kPaG。

以第1段为例,阐述整个试验过程:首先导通流程,将试验区域与周围系统做好隔离,第1段用水5 m3,水压进水点为收球筒50.8 mm(2吋)快速接口,第1、第2段串联进水(1~2段合计用水55 m3),在进水后对第1、第2段的管道的高点进行排气,保证介质中只有淡水作为介质,取排气点1作为本段压力试验的打压点,分别完成试验压力的30%,试验压力的60%,试验压力三次对其进行压力测试,稳压时间2 h,满足试验要求,第1、第2段水压试验结束,水压试验完成后泄压,排气点1注入氮气,将试压介质淡水排至闭排罐,作为下阶段闭排进行水压测试的使用介质。同时对上一段进行气密试验,将气密试验分为三级试压,试压压力分别为627、1 254、2 090 kPaG,稳压时间分别满足30 min、30 min、6 h,气密试验完成。如此第1段在气密试验后同时完成惰化工作,省略了氮气反复吹扫,含氧量连续检测等工作。

4 结语

压力试验作为新投产设备设施完整性检查不可缺少的一部分,是海洋平台投产前关键的一步。渤海油田经过多年实践,积极探索,为进一步提高工作效率,探索“水压气密惰化”联合试验,实现在保证试验标准的前提下,结合海上淡水供应量存在的变数的情况,制定不同的试验方案,高效完成压力试验。在淡水供应量不足时,可以使用最少淡水使用量完成水压试验,在淡水供应相对充足的前提下,采取各分段同时进水的方式,可以在最短时间内完成整个设施设备的水压试验。同时利用氮气将淡水由上一级直接“驱赶”到下一级,并使用氮气进行气密试验,使其和后续“惰化”工作无缝衔接,即节约氮气使用量,又节约资源提高效率,符合目前石油发展的低碳环保理念,有效缩短了平台投产时间,为海洋石油的高效发展提供良好借鉴案例。