海洋油气柔性软管环空状态检测研究及应用*

王 凯 张 熠 喻西崇 王立佳 何元涛

(1. 北京石油化工学院 深水油气管线关键技术与装备北京市重点实验室 北京 102617; 2. 中海油研究总院有限责任公司 北京 100028;3. 海洋石油工程股份有限公司设计公司 天津 300451; 4. 中海油安全技术服务有限公司深圳分公司 广东深圳 518054)

海洋油气柔性软管是海上油气田开发工程的重要设施之一[1-4],与传统的硬质钢管相比,使用柔性软管可使管道的整体造价降低20%~50%[5]。截至2017年底,全球海洋油气软管使用量已累计15 341 km,其中57.4%应用于水深超过300 m的深水油气田开发[6]。由于该类软管固有的特殊管壁结构,管内的部分小分子气体(例如CH4、CO2、H2S、水蒸气等)在压力、温度、浓度梯度等的驱动下会逐渐渗透塑性内压密封层,在管壁环空内不断积聚、冷凝进而产生憋压[7-8]。如果设计和运行管理不当则可能对管壁结构产生不利影响:过盈压力造成外保护层鼓胀、发泡甚至破损,不能达到阻隔海水防腐的目的;水蒸气在环空冷凝形成液态水后不易排出管外,导致部分甚至全部浸没环空;冷凝水在CO2或H2S的作用下形成腐蚀性环境,诱发环空金属结构发生腐蚀失效,动态立管在“腐蚀-疲劳”的耦合作用下严重缩短服役寿命[9];管道停输后因环空温度下降而产生的水合物堵塞排气系统,使内管泄压的瞬变压力与环空压力不平衡,导致骨架层被压溃[10]。据Oil & Gas UK统计,柔性立管单管年均失效概率为1‰~10‰[6]:在2010年统计的106起事故中,因环空金属层浸水、腐蚀失效和骨架层压溃等原因造成的事故占比超过45%[11];在2017年统计的584起事故中,因环空灌水失效而造成的事故占比高达 36.3%[6]。

目前,柔性软管环空测试技术被少数公司所垄断。2H Offshore公司研制的柔性立管环空测试系统FlexTest具有环空正压或真空测试能力,可以检测外保护层的完整性和环空排气系统的通畅性,并估算环空的剩余体积以及液体的浸没率[12];4Subsea公司研制的环空排气监测系统AMOSTM,可用于不同服役阶段柔性立管环空的连续监测,具备外保护层损坏、排气系统堵塞等早期诊断功能,从而避免换管或停产等事故,此外该系统还提供了环空剩余体积测试和氮气自动充压测试选项,并申请了专利保护[13];Kongsberg公司研制的环空排气监测系统Annulus Vent Monitoring System与柔性立管端部排气口连接,可以连续测量排气的压力、温度和流量,并自动估算环空剩余体积,通过环空体积变化判断外保护层损坏浸水的可能性[14];2020年,TechnipFMC公司提出了一种柔性立管环空气体监测仪表系统ISAGM,它能够在低于0.1 MPa的氮气注入条件下,实现多根柔性立管的并行监测,因其测试不依赖于立管的气体扩散过程,因而可以得到比传统方法更准确、可靠的数据结果[15]。中国目前所开展的柔性立管环空检测仍依赖于国外技术和设备[16-17],但近年来在柔性软管多场热质耦合渗透冷凝的机理、实验、建模、算法、软件等相关方面取得了一定的阶段性研究成果[18-20]。本文针对海洋油气输送非黏结柔性软管的常见结构,较为系统地研究了环空在线检测的系统构成、工作流程、主要功能及操作方法,并在南海某油田开展了初步的现场测试,为柔性软管的安全运行管理提供了支撑和保障。

1 检测设备及方法

海洋油气柔性软管的典型结构及环空检测系统如图1所示。在海洋平台或FPSO的单点舱内将检测系统与软管环空端部预留的阀门连接,即可实施对整条软管环空的无损检测作业。作业前,整个系统的阀门均处于关闭状态。同时,为避免H2S等高危气体泄漏带来危害,操作人员在进入工作场地后需全程带好防毒面具。检测设备可实现柔性软管的环空气体、液体、腐蚀剥离物采样、气体渗透速率测试、环空体积检测、外保护层泄漏检测、环空腐蚀防护等多种采样、检测及防护功能[21],进而为柔性软管的安全评价提供理论和数据支撑。

图1 柔性软管典型结构及环空检测系统

2 现场检测

2020年9月,南海某油田对柔性立管的环空状态开展了现场检测。软管由NKT公司提供,2007年安装投产,设计使用寿命25 a,水深90 m,长183 m,环空体积设计值为6.183 L/m,管道内径304.8 mm,各层结构参数见表1。该立管采用陡波浪型布置,通过浮筒保持其在水中形态,上端与单点浸没型生产转塔(submerged turret production,STP)相连,下端连接到水下终端管汇(pipeline end manifold,PLEM),上下两端均装有限弯器来保护其根部强度和疲劳寿命。输送介质为原油和水并含有少量伴生气,输量500~660 m3/h,运行温度70~78 ℃,压力0.2~0.8 MPa。测试完成了环空气体、液体(含固态沉积物)取样、危险气体探测、环空“注氮-保压-泄压”压力监测、环空浸没体积、剩余体积检测、软管外保护层破损检测等多项作业,检测现场及收集的环空液体样本与腐蚀剥离物见图2。

表1 柔性软管结构参数

图2 柔性软管检测装置及取样样本

3 结果分析

3.1 环空浸没及剩余体积

根据环空注入的氮气量及对应的环空压力,利用实际气体状态方程可得到不同压力对应的环空剩余体积(图3)。可以看出,高压条件对应的剩余体积高出低压条件对应剩余体积70%左右。这是由于氮气在环空压力作用下可以溶解于水,浸没环空的水越多,则不同压力测得的剩余体积差别越大。根据氮气溶解度系数在不同压力下的差值,可得环空中水的体积约为1 110 L,剩余体积约为23 L,环空被水浸没率高达98%。由于环空的浸没率较高,液体样本比气体样本更能真实地反映环空金属的腐蚀程度。

图3 不同压力对应的环空剩余体积

需要特别指出的是,该柔性立管的环空通过单向呼吸阀与大气相通,其压力近似处于常压,因此当内管的水蒸气渗透进环空后,在远未达到形成液态水所需的饱和蒸汽压之前即被排放到了大气中。也就是说,环空在近似常压条件下不具备大量水蒸气转化为液态水的条件。由此可以推断,环空中高达98%的水更可能是软管外保护层破损后渗透进来的海水。

3.2 环空“注氮-保压-泄压”全过程压力特性

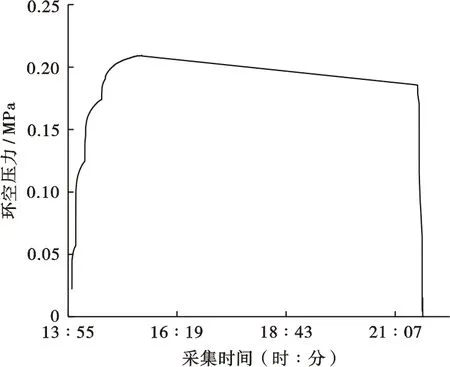

环空压力全过程监测结果如图4所示,可以分为注氮、保压和泄压3个阶段。①在注氮阶段,4段渐次递增的环空压力均呈现出明显的先快后慢趋势,分别对应氮气在环空干燥区和浸没区的填充过程。②在保压阶段,环空压力在15:23:47达到最高值0.208 7 MPa,经过约6 h的保压测试后,压力衰减至0.185 5 MPa,压降幅度为11.1%。根据《管道工程管线试压管理规定(GDGS/GC.13-2018)》,气体严密性试验的标准是在24 h的稳压时间内,压降不得大于1%试验压力值且不大于0.1 MPa[22]。本次环空试压的时长仅为标准规定的1/4,压降幅度却超过标准10倍之多,据此判断该软管的外保护层存在疲劳裂纹微泄漏的可能性较大。③在泄压阶段,环空压力12 min内由0.185 5 MPa降到0,证明排气系统较为畅通。

图4 环空“注氮-保压-泄压”全过程压力监测曲线

3.3 环空样本分析

1) 气态样本。

在软管上端部的环空排气口取样3次,共收集了3份气体样本。第1份气态样本中CH4含量所占比例为8.8%,而其余2份气态样本中CH4含量约1.2%~1.6%,其原因是CH4密度比空气低,主要聚集在立管环空上部,因此第1份样本采集到CH4的相对含量较多。此外,气态样本中也有少量CO2存在,据此判断环空内已形成酸性环境,对金属层具有一定的腐蚀性。

2) 液态样本。

气体取样完成后,将气体携带的、滞留在连接管路内的液滴集中起来,收集到1份液体样本。本次取样所获取的液体样本颜色呈透明淡黄色,体积约20 mL,固体(沉淀物)含量51.4 mg,详细分析结果见表2。可以看出,液体样本中含有大量的Cl-离子和Na+、K+、Ca2+、Mg2+等金属阳离子。Cl-离子浓度高达3.7%,在量级上已等同于该海域海水的Cl-离子浓度,进一步证实了该样本中的水来自于柔性软管外保护层破损后浸入的海水。同时,样本中含有一定的S2-离子,说明环空气体中有H2S存在。液态样本的pH为5.0,显示为中等酸性,其原因是管输介质中的酸性气体渗透进环空并溶解于环空液体中,形成了对环空金属腐蚀风险较高的酸性溶液。此外,根据Fe2+以及总Fe浓度,判断环空金属已经发生了比较严重的腐蚀。

表2 立管环空收集的液体样本测试结果

3) 固态样本。

将液态样本中夹杂的部分固体沉积物分为4份固态样本(图5),经过滤、冲洗和干燥等处理后,进行扫描电镜和能谱仪多点测试。结果发现:①4份固态样本测得的沉积物主要成分为氧化铁和盐类;②固态样本1的微区拉曼光谱测试结果(图6)表明,100~600 cm-1波数的拉曼强度峰值呈明显的“双峰”特征,意味着沉积物含有Fe2O3;③固态样本2部分区域的碳原子浓度高达75.08%,换算为相应的碳质量分数为60%,说明在立管环空中含有机物的可能性较高;④固态样本4中检测出了硫化物,说明立管环空中可能含有一定量的H2S;⑤扫描电子显微镜图片显示,盐类物质与Fe2O3结合得比较均匀,并非在其表面简单附着,说明腐蚀过程产生于含盐环境;⑥由于在大部分固态样本中检测出了Cl-,说明除了内管气体渗透环空发生的冷凝水-CO2、冷凝水-H2S两种腐蚀外,还发生了海水浸入环空的腐蚀。

图5 固态样本扫描电镜图片

图6 固态样本1的微区拉曼光谱测试结果

4 结论与建议

1) 对某柔性立管环空检测结果表明,液体浸没率较高、酸性较强、对环空金属的腐蚀风险较大,液体可能来自于外保护层产生疲劳裂纹后渗入的海水。

2) 建议采用水下机器人(ROV)对外保护层的完整性进行排查,根据排查结果的严重程度采取相应的修复措施。同时开展注剂方案的可行性研究,及时向环空注入缓蚀剂,将环空中的酸性水置换出来,以抑制腐蚀的进一步发生。