高效智能型集装箱原木卸载装置研发*

胡志辉 易家乐 李天松

武汉理工大学交通与物流工程学院 武汉 430063

0 引言

当前,进口原木的运输方式分为陆路输入和水路船运2种,其中水路船运占据进口原木总量的绝大部分[1]。采用集装箱进行原木的集装化运输具有运输效率高、原木损坏率低等显著优点,故采用标准化的集装箱进行运输成为水路船运中普遍的运输方式[2]。在采用集装箱便利运输的同时,也受限于集装箱箱壁的阻挡,使得卸载作业只能从箱门一侧进行,且因箱内的原木互相挤压,造成原木间摩擦力较大,从而会对卸载作业造成较大的困扰[2]。

现行的集装箱装运原木拆箱作业主要是用绳索或铁链将单根原木捆绑于叉车铲齿上,提升铲齿后将其拖拉出箱[3]。除此之外,使用钢丝绳拖拉拆箱作业和使用装载机长竿耙子拆箱作业也是较为普遍的拆箱作业方式。这3种主流拆箱作业方式都存在单箱作业耗时长、效率低下、能耗较高且存在着较大的安全隐患等缺点,长远来看并不契合发展绿色经济的发展路线。

据中国林业统计年鉴记录,2010~2019年,进口商品原木供应量由3 434.7万m3逐渐增加到5 980.0万m3,年平均增长率高达6.35%[4]。随着进口原木总量的逐渐增加、人工成本的日益提升,如何高效率、低风险、低成本地进行原木集装箱拆箱作业显得越来越重要。现阶段各个港口及物流企业并没有成熟完善的拆箱作业工艺,为了解决现有原木卸载作业中所存在的问题,研发设计一种安全可靠且自动化程度高的卸载装置是目前各个港口的迫切需求。本文提出了一种高效智能型集装箱原木卸载装置,并详细介绍了装置的卸载工艺流程,期望可以满足现代港口发展的需要。

1 装置组成及工作原理

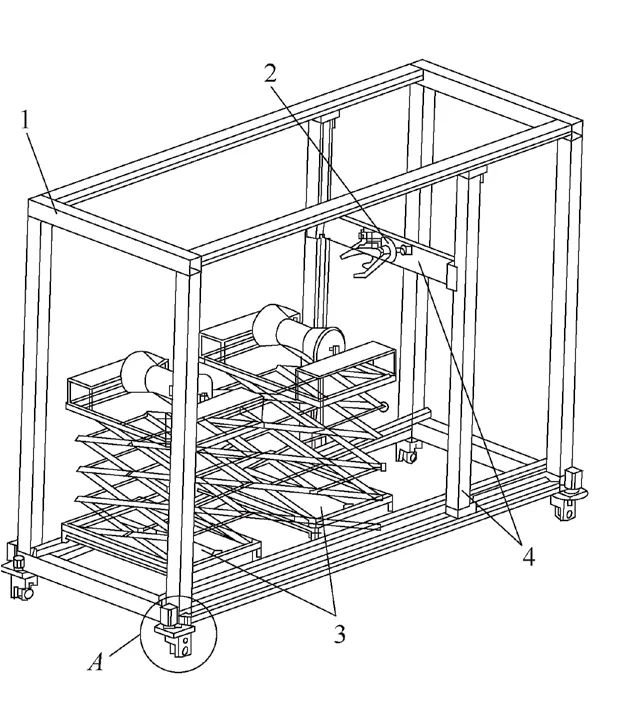

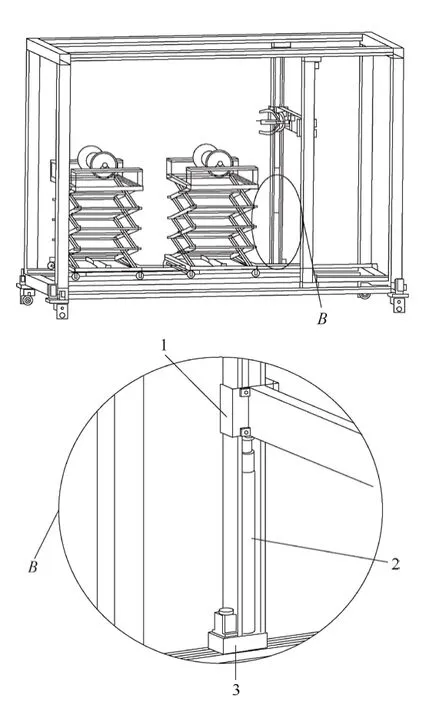

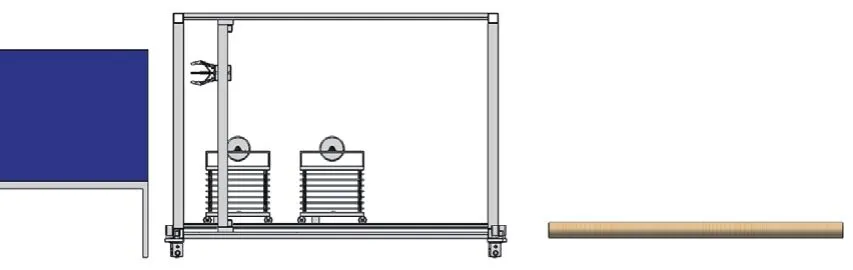

本文研发设计的高效智能型原木卸载装置由自行式支撑框架、多自由度智能识别机械爪、伸缩式联动支撑滚筒、机械爪移动系统等部分组成。原木卸载整体装置如图1所示。

图1 原木卸载装置结构组成示意图

1.1 自行式支撑框架

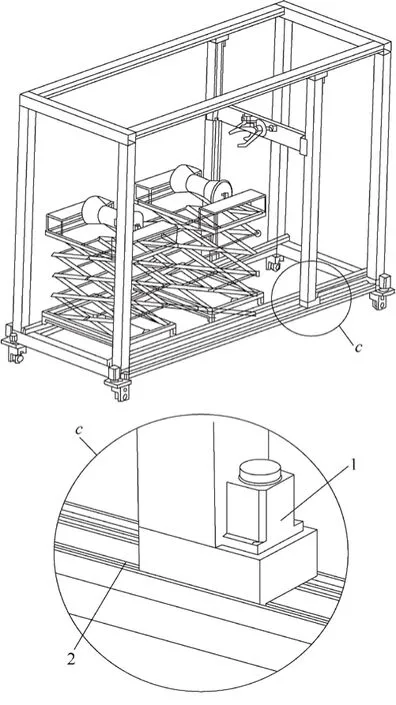

自行式支撑框架由4个带有动力的万向轮和长方体框架组成。长方体框架用来为整个装置提供支撑,长方体框架底部布置的4个带动力的万向轮用来实现整个装置的多方向运动。

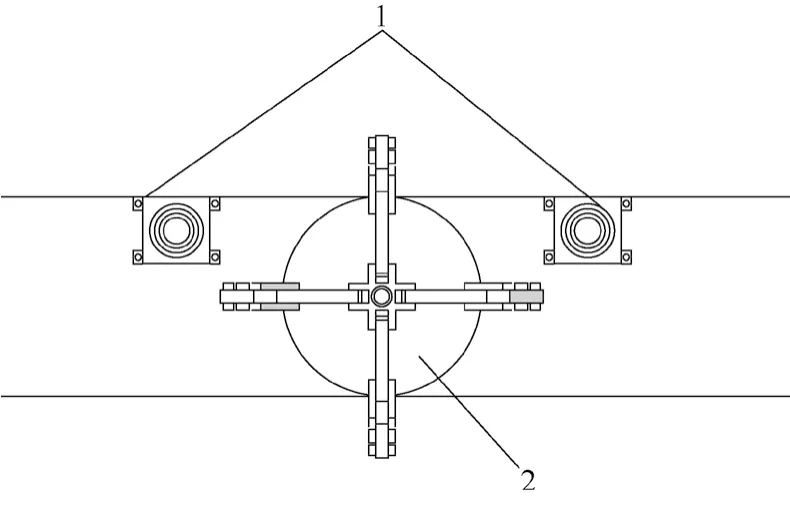

万向轮用来实现装置的移动,根据普通脚轮的基本结构形式,将它的转向和驱动运动自由度分别用2个电机进行独立控制[5]。内部传动方式采用齿轮传动,2个传动系统之间保持相对独立,保证具有较高的传动效率。2个电动机设置在脚轮的基座上,最终所设计的万向轮结构及传动原理图如图2所示。万向轮分别通过2个电动机来实现驱动,通过多级齿轮传动来实现整个万向轮的运作,其中驱动电动机控制轮子的正向和反向转动,而转向电动机控制轮子的移动方向。当整个原木卸载装置需要移动时,转向电动机开始工作进行转动,使轮子转向装置需要移动的方向,随后驱动电动机开始工作,控制万向轮轮子转动,原木卸载装置移动,通过2个电动机合理高效地协调工作来实现整个装置多个方向的自由移动。并且通过在回转框架与上部箱体之间设置初始零点位置识别装置,可以确保控制系统对转向角度进行精准的控制。自行式框架的应用使得原木卸载装置可以快速地移动到指定位置,显著提高了整个装置的工作效率。

图2 万向轮外形结构、及原理图

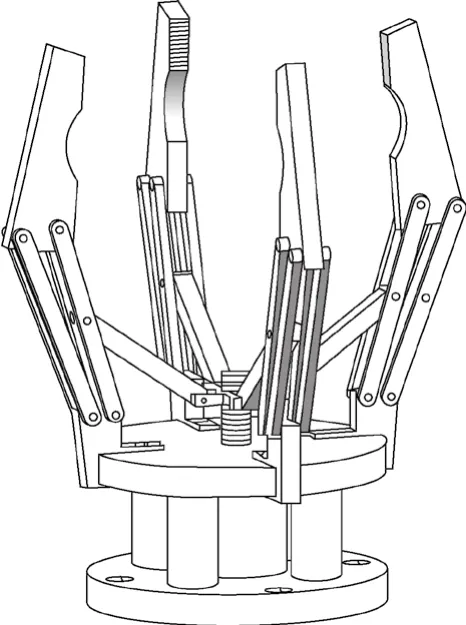

1.2 多自由度可智能识别机械爪

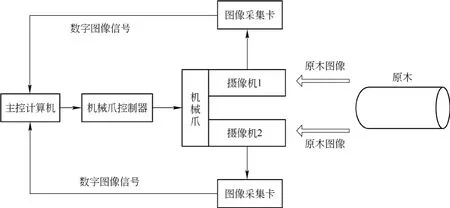

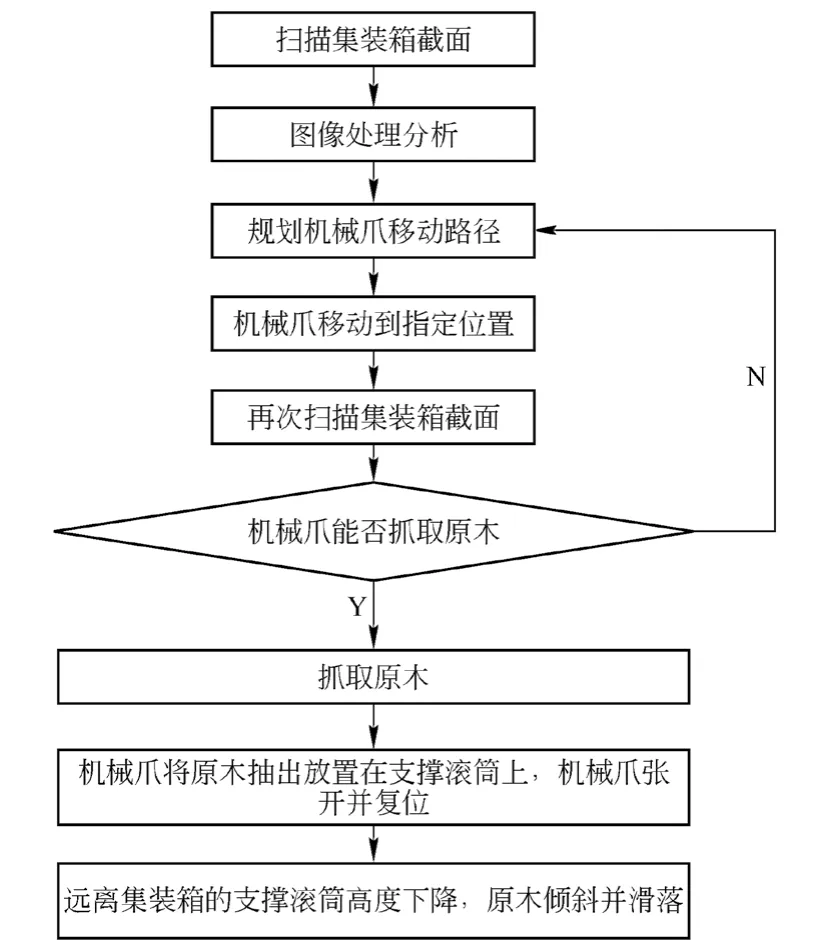

智能识别机械爪由机械爪和图像采集相机共同组成,是原木卸载装置的抓取机构,如图3所示。机械爪由电动机控制其开合,电动机正转时机械爪收缩抓紧,反转时机械爪张开,通过电动机转动圈数的多少来决定机械爪的收缩程度,从而实现原木的抓取,机械爪结构外形如图4所示。图像采集相机分布在机械爪的两侧,通过实时的图像采集来控制机械爪移动,机械爪和图像采集相机的准确配合保证了原木抓取的准确性。当装置移动到集装箱前时,图像采集相机先采集集装箱截面图像并将图像信息传回计算机,计算机将图像信息进行处理与分析后,规划出相应抓取路径并控制机械爪移动到相应位置进行原木的抓取。在机械爪移动到指定位置后,图像采集相机再次采集集装箱截面图像并传回计算机,计算机处理图像信息后判断机械爪与待抓取原木的相对位置,从而再次控制机械爪移动并进行原木的抓取。其工作流程如图5所示。图像采集微型相机与机械爪的高效结合提高了机械爪抓取原木的准确性,使装置的工作效率得到大幅提高。

图3 原木抓取机构示意图

图4 机械爪结构外形图

图5 机械爪工作流程示意图

1.3 机械爪移动系统

机械爪移动系统由机械爪升降机构和机械爪行走机构2部分组成,机械爪移动系统实现了机械爪在水平方向上的前后移动和竖直方向上的移动。机械爪移动系统与自行式框架相结合实现了机械爪的全方位移动。

机械爪升降机构由液压升降杆和限位装置等组成,用来实现机械爪在竖直方向上的移动,液压升降杆安装在底部的齿轮模组上并与安装有机械爪的横梁相连,工作时通过控制液压缸的升降来使安装有机械爪的横梁达到指定高度,以此来保证机械爪移动到指定的高度进行抓取原木,在升降装置上装有的限位装置限制了机械爪在升降过程中的水平方向上的自由度,使其只能在竖直方向上运动,保证了移动的准确性。机械爪升降机构结构组成如图6所示。

图6 机械爪升降机构

机械爪行走机构由4个齿轮模组构成,用来实现机械爪的水平方向上的前后移动。4个齿轮模组分别固定在机架上,齿轮模组通过电动机驱动,齿轮模组上的电动机转动带动模组上的齿轮在齿条导轨上移动,从而带动安装在齿轮模组上的与机械爪相连的钢架移动,4个齿轮模组为与机械爪相连的钢架提供水平方向上的力,从而为机械爪提供抽取原木所需的力,使机械爪能将原木从集装箱中抽出。机械爪行走机构结构如图7所示。

图7 机械爪行走机构

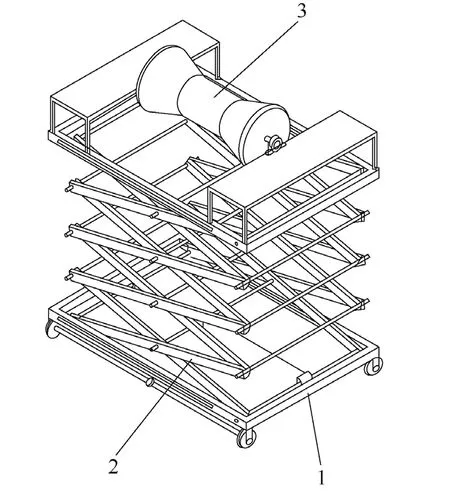

1.4 伸缩式联动支撑滚筒

伸缩式联动支撑滚筒由2个相同的可伸缩支撑滚筒组成,可伸缩支撑滚筒由底部的移动平台、剪叉式升降机构和支撑滚筒3部分组成。底部的移动平台安装在与机架相连的轨道上,平台由电动机驱动,通过电动机转动带动平台底部轮子的转动,电动机的正反转来实现平台的前后移动,从而实现整个支撑运输机构移动的控制;剪叉式升降机构可以实现支撑运输机构在竖直方向上的移动,保证装置能运动到任何位置支撑住原木,并方便原木最后的运出;支撑滚筒安装在剪叉式升降机构的顶部,其呈内凹的圆柱形且可绕圆柱的轴线自由转动,支撑滚筒限制了原木在运输过程中向两侧的大幅度滚动,同时有助于原木最终运出卸载装置。工作时先使剪叉式升降机构升降到指定位置使顶部的支撑滚筒支撑住原木,随后底部的移动平台移动,使支撑运输机构与原木一同向远离集装箱的方向移动,支撑运输机构如图8所示。

图8 支撑运输机构示意图

2 卸载工艺流程

本文提出的高效智能型原木卸载装置卸载作业流程如图9所示。首先,当集装箱通过船运到达港口完成卸船后,将原木集装箱送至作业现场,然后通过人工辅助将原木集装箱放置在具有一定高度的支撑台上。当具备相应所需的作业条件后,由装卸工打开集装箱箱门。工作人员可在控制室内远程操控移动卸载装置,从而使整个装置运动到需要进行拆箱卸载作业的集装箱前,再进行细微调整后使装置对准集装箱,调整结束后卸载装置停止移动。此时卸载装置与集装箱相对位置如图10所示。

图9 卸载作业流程图

图10 卸载装置与集装箱相对位置示意图

待卸载装置停稳后,机械爪两侧的图像采集相机扫描集装箱截面,并将图像信息上传到智能终端由视觉识别系统进行图像处理与分析。待分析处理完成后,智能终端将规划好机械爪移动路径并发送相应指令至机械爪移动系统,即由机械爪升降与行走机构驱动智能识别机械爪向系统分析给出指定位置移动,到达指定位置后机械爪停止运动。此时图像采集相机将再次扫描集装箱截面,由智能终端分析原木形状及位置后判断是否需要再次调整机械爪位置。当机械爪最终移动至系统规划对应位置后,通过调整四爪的张开程度与角度,寻找到最佳的下爪方式,最后由四爪收拢抓紧原木侧端。随后,机械爪行走机构带动夹有原木的机械爪逐步向后移动,将原木从集装箱中抽出。此时卸载装置拆箱作业如图11所示。

图11 卸载装置拆箱作业示意图

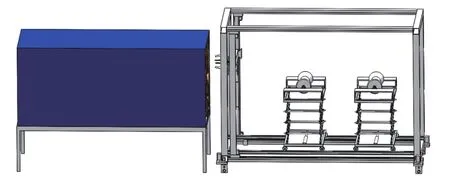

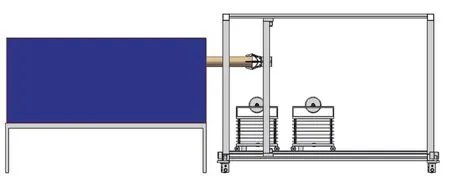

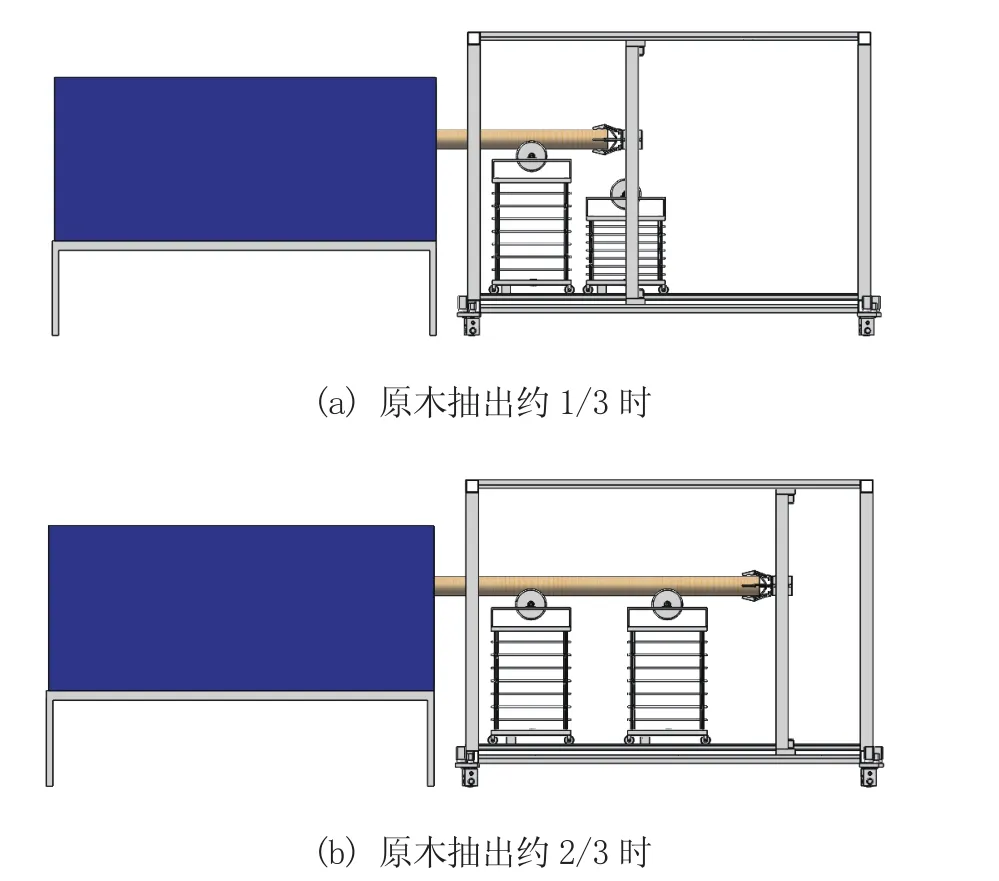

待原木抽出约1/3时,靠近集装箱箱门侧的支撑运输机构将向上进行竖直方向的运动,并由支撑滚筒在合适高度支撑住原木,如图12a所示。然后支撑运输机构将固定不动,仅由支撑滚筒进行转动辅助机械爪拖动原木向后移动。当原木抽出约2/3时,远离集装箱箱门侧的支撑运输机构将进行同样的竖直运动并在合适的位置支撑住原木,如图12b所示。随后2个支撑运输机构都将随着机械爪一起拖动原木向后运动到达原木卸载区。

图12 支撑运输机构支撑位置示意图

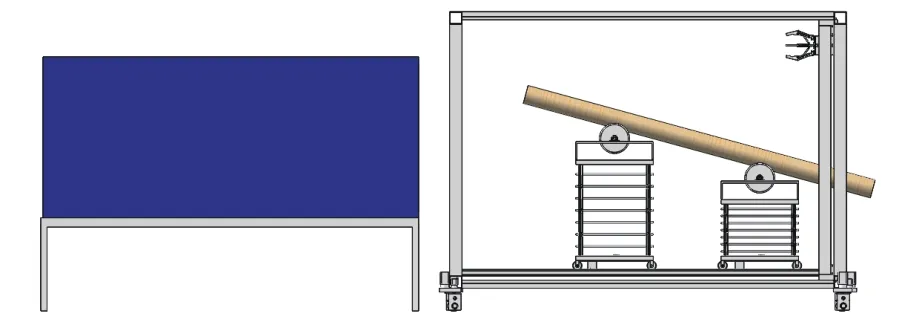

当机械爪移动到极限位置后,机械爪松开原木并向上移动,随后远离集装箱箱门侧的支撑滚筒将向下进行竖直移动,运动完成后2个支撑运输机构将一高一矮使原木形成倾斜状态,此时卸载过程示意图如图13所示。最终原木在其自身重力和滚筒的转动作用下滑出卸载装置,落至垛场指定位置,如图14所示。随后各个机构将再次移动到初始位置,完成一个工作循环。机械爪继续移动到第2根原木的位置进行原木抽取,开始下一工作循环。通过多次循环作业直到原木全部从集装箱中抽出,完成整个集装箱原木卸载作业。

图13 原木倾斜卸载示意图

图14 原木卸载作业完成示意图

4 关键技术

1)针对集装箱自身较难移动的特点,采用自行式主体框架结构,使整个卸载装置能够自由移动到指定位置。卸载装置的主体为长方体框架,框架底部设有4个可自由转动和运动的轮子,通过摄像头、毫米波雷达等传感器与通信模块等硬件的结合,使工作人员能在操控室内进行远程操控,便于卸载装置在港区内进行行驶、避障、在装卸点准确停靠等操作。当装置工作时,只需人为控制轮子的转动将装置移动到需要卸载原木的集装箱前,便可开始进行原木卸载作业。

2)原木的抓取过程采用多自由度智能识别机械爪实现。多电动机机械爪通过调节电机的转速和转角,可以实现四指的张合、伸缩、旋转及三者相互配合的多种运动方式,使机械爪能多自由度运作。智能机械爪采用的视觉识别技术可以轻松识别原木的形状及位置,实现高效率的准确抓取。

3)针对原木长、大、笨重且易龟裂和弯曲的特点,创新设计伸缩式支撑滚筒进行原木抽出后的运输作业。采用剪叉式升降结构,平行四边形的设计使得伸缩灵活行程大,配合液压式升降,使装置伸缩高度大,承重能力出色,运行平稳。并搭配智能红外线双探头防撞技术,实现伸缩和停止的自动化,大大提升卸载作业的效率。

4)高效智能型原木卸载装置具有整机集成一体化的特点,可实现直接抓取抽出原木、水平输送原木、倾斜输送卸载原木等功能,集动力、控制系统和移动机构于一体。装置进行卸载作业时不需要其他设备进行辅助工作,具有操控简单、卸载效率高、消耗成本低等优点。

5)针对目前港口物流企业未形成统一标准的集装箱原木卸载作业工艺,提出了一种新的卸载作业工艺。通过智能识别机械爪和支撑滚筒的相互配合,对集装箱中原木进行卸载作业。在较大程度上解决了目前集装箱原木卸载作业所存在的一系列问题。

5 结语

随着人工劳动力成本的不断上升,对港口装卸吞吐效率要求的提高,采用机械自动化卸载作业取代人工卸载作业是一个未来发展的趋势。本文研发的高效智能型集装箱原木卸载装置针对原有装卸工艺中存在的低效、人工消耗大、机械设备消耗高等问题提出了一种合适的解决方案,设计研发的该卸载装置具有智能化、自动化、高效率、低能耗的优点。基于视觉识别的智能型集装箱原木卸载装置可以实现将原木进行抽出卸载的完整过程,达到主要卸载过程几乎不需要人工辅助的程度。