铜冶炼烟气制酸净化设备、管道结晶分析及对策

李兆钧 刘建萍 李兆宏 张均杰

(烟台国润铜业有限公司, 山东 烟台 264002)

0 前言

烟台国润铜业有限公司是一家生产阴极铜、硫酸、黄金和白银的铜冶炼生产企业。其铜冶炼系统始建于1970年,于2017年7月进行技术改造,采用富氧侧吹炉熔炼- 多枪顶吹炉连续吹炼- 反射炉精炼工艺,实现了热态三连炉连续炼铜生产工艺。制酸系统也进行了相应改造,采用稀酸洗涤净化、两转两吸工艺,净化工序为单系列,干吸转化为双系列,硫酸系统设计能力370 kt/a。 2021年年初,制酸净化工序设备出现多处结晶堵塞以及压降增大的现象,停车后检查发现大量结晶物,严重影响正常生产。本文对结晶物出现的原因进行了深入分析,在确定结晶物为硫酸钙的基础上,探讨了钙元素的来源,着重探讨了系统内氯元素对结晶形成的作用。

1 净化工艺流程

来自收尘工序的冶炼混合烟气依次进入空塔、填料塔进行降温除尘,被洗涤下来的烟尘、Pb、Hg、氟硅酸钠等不溶于稀酸的成分在沉淀槽中进入底流,底流通过压滤机进行压滤,产出铅滤饼返回至冶炼系统;滤液和沉淀槽部分上清液通过脱吸塔后进入废酸槽,最后送入污水处理站进行处理。洗涤后的烟气进入一级间冷器,降温后进入一级电除雾器;大部分酸雾被除去后,烟气进入二级间冷器降温,增大的酸雾颗粒进入二级电除雾器被除去,净化后的烟气分两股,一股送至一系统干吸、转化工序;另一股进入二系统干吸、转化工序处理。净化工艺流程如图1所示。

图1 净化工艺流程简图

净化工序外排的废酸和少量的贵金属废液在污水处理站先进行硫化,然后使用液体硫化碱与废酸中的砷、铜等重金属离子反应,生成难溶的三硫化二砷、硫化铜沉淀,采用浓密机、压滤机进行固液分离。滤液经石灰中和工艺进一步中和处理,再经五级沉降池处理后进入蓄水池,然后分别回用至净化、污水配料、选矿等系统,实现污水零排放。从2009年污水零排放运行至2020年,系统设备运行正常。

2 净化设备、管道结晶现象

2021年1月,废酸泵进出口管道、废酸管道、脱吸塔、净化压滤机接水盘、除害塔管道等多处出现结晶堵塞问题。2月,间冷器、空塔喷头、填料塔出现压降增大的现象,停车后检查发现结晶物为透明白色晶体(图2)。

图2 结晶物堵塞管道

取空塔循环槽废酸静置,底部产生透明絮状晶体。

3 结晶原因分析

3.1 结晶物成分的化验

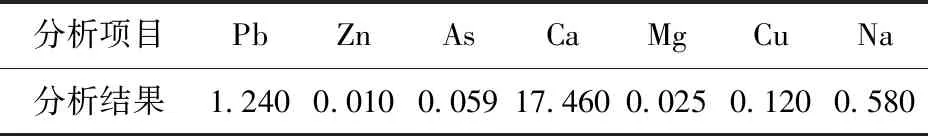

取净化工序结晶物进行化验,结果见表1。

表1 结晶物的成分 %

从表1的化验结果可以看出,结晶物主要由含钙的化合物组成。

3.2 结晶物成分的推断

通过分析制酸净化工序烟气、工艺水等物料情况,推断大部分钙元素应该是由作为工艺水加入系统的回用水带入,结晶物主要成分可能是如下物质:

1)砷酸钙。砷酸钙化合物的种类复杂[1],包括Ca(HAsO4)、Ca(H2AsO4)2、Ca5H2(AsO4)4、Ca3(HAsO4)2·xH2O和Ca5(AsO4)3OH、Ca4(OH)2(AsO4)2·4H2O,其固相SEM能谱分析图显示晶粒、絮状晶体,目视与净化工序的结晶物相似。烟气中的砷元素在净化工序大部分被洗涤进入循环酸中,具备与钙元素结合形成砷酸钙的条件。

2)碳酸钙。砷酸钙与空气中的二氧化碳接触后,可以分解生成碳酸钙和砷酸,因此结晶物中也可能含有碳酸钙[2]。

3)硫酸钙。钙元素也有可能直接与硫酸结合生成硫酸钙结晶物。

为了确定结晶物的主要成分,进行了以下实验:

1)将空塔循环槽中的循环液取出,刚开始未发现结晶物,静置后出现大量结晶物。

2)用盐酸浸泡结晶物,结晶物未溶解,证明结晶物不是碳酸钙。

3)将结晶物加入蒸馏水,并用电炉加热,结晶物无任何反应,证明结晶物经升温处理无法溶解。

4)系统停车后,取净化循环酸,加入石灰,静置,产生的晶体目视与净化结晶物相似。

5)系统停车后,取回用水加入配制的稀硫酸,静置,产生的晶体目视与净化结晶物相似。

综上所述,推断净化稀酸管道、设备的结晶物成分是硫酸钙。

3.3 结晶物的成因

3.3.1 钙元素的来源

1)精炼环集脱硫采用钠钙双碱法,脱硫液排污至净化沉淀槽,沉淀后送污水处理系统。脱硫过程中如果加入石灰过量,可能会导致钙离子进入沉淀槽及其他净化工序设备。

2)废酸处理的中和工序如果石灰投加过量,处理后的出水作为回用水进入净化工序时,会带入大量钙离子。

3)制酸干吸工序循环水排污至净化工序,带入钙离子[3]。

4)废酸废水中部分离子含量高,造成钙离子在回用水中的溶解度增加,导致大量钙离子进入净化工序。

3.3.2 钙元素来源的验证

1)停止将精炼环集排污液送入制酸净化系统,结晶现象没有明显好转。

2)严格把控中和工序的石灰用量,加强pH值的监测,结晶现象没有明显好转。

3)停止干吸循环水排污,结晶现象没有明显好转。

4)停止回用水送入,净化工序补水采用新水,结晶现象明显好转;恢复回用水补水,结晶现象加剧。

综上所述,推断钙元素的来源与回用水有关,与中和工序的石灰加入量关系不大,可能是回用水中某种离子含量高,造成钙离子在回用水中的溶解度增加,大量钙离子进入净化工序。

3.3.3 钙化合物的溶解度

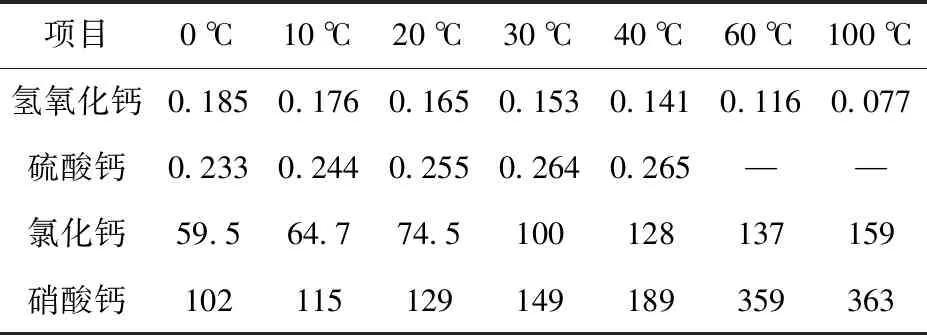

不同钙化合物在水中的溶解度见表2。

表2 常见钙化合物在水中的溶解度 g/gH2O

从表2可以看出,常见钙化合物中,氯化钙和硝酸钙的溶解度较高,远高于硫酸钙的溶解度。如果回用水中有一定量的氯离子或者硝酸离子,水中的钙离子含量也将显著升高。因此,对废酸和回用水中的氯离子和硝酸根离子进行分析。

3.3.4 氯离子和硝酸根离子分析

对废酸和回用水进行成分分析,结果见表3。

表3 废酸和回用水成分分析 mg/L

从表3可以看出,废酸和回用水中的氯元素含量较高,硝酸根含量比较低,因此推断是氯元素的波动导致了回用水钙离子含量的升高。

3.4 氯元素的来源

污水站除处理一定量制酸系统的废酸外,还处理贵金属车间的废酸,其主要成分是硫酸、少量盐酸和氯化盐,废酸量为10 m3/d,相比制酸净化工序外排的12 m3/h稀酸量,贵金属车间的废酸对回用水的影响不大,且经化验分析发现氯元素也无明显的波动,因此氯元素的来源可排除贵金属车间的废酸影响。

通过定期对净化工序废酸和回用水中氯元素含量进行化验,发现废酸中的氯离子总量明显高于回用水带入的氯离子总量,由此推断烟气中氯元素在净化工序被洗涤进入循环酸,造成净化废酸氯元素含量不断升高。烟气中氯元素的来源包括:

1)铜精矿中带入的氯元素。氯元素是大多数矿层的伴生物,在选矿流程中很难被脱除。在火法铜冶炼生产中,氯随铜精矿进入熔炼炉,大部分以气态或粉尘的形式进入冶炼烟气,并被带入制酸净化工序;在烟气净化过程中,绝大部分氯元素被洗涤、捕集进入废酸。

2)煤中带入的氯元素。冶炼系统常加入少量的煤作为燃料或者还原剂,氯是煤中常见的有害微量元素,中国煤炭中氯元素的质量分数为0.01%~0.2%,以氯离子形态与金属阳离子形成碱金属氯化物,在火法冶炼过程中氯元素进入烟气中,并在净化工序被捕集进入废酸。

3.5 铜冶炼氯元素的走向

一般认为,氯化物在熔炼炉中会与水分子反应生成HCl,大部分HCl以气态形式存在于烟气中,少量HCl与铁、铜等金属氧化物反应生成氯化物,随烟尘进入制酸净化工序。

净化工序废酸中的盐酸进入废水处理站后,在中和工序反应生成氯化钙,回用至净化工序,氯化钙与硫酸反应生成硫酸钙结晶物和盐酸,重新进入循环酸中。

2HCl+Ca(OH)2→CaCl2+2H2O

(1)

CaCl2+H2SO4+2H2O→CaSO4·2H2O+2HCl

(2)

通过检查净化工序间冷器,发现喷头等处有大量结晶物产生,同时间冷器的内六翅铅管出现一定腐蚀,且原有堵塞严重的问题不再出现。间冷器水垢中,钙型垢较为常见,多为碳酸钙和碳酸镁,清洗液为8%的盐酸(与垢发生反应)+0.5%的乌洛托品(缓蚀剂,防止腐蚀)+91.5%的水[3]。间冷器结垢情况的明显减轻,也为上述推断提供了依据。

3.6 氯元素的影响

3.6.1 对熔炼耐火材料和设备、管道的影响

冶炼过程中产生的HCl会与耐火材料中的有效成分反应,破坏其原有结构,温度变化时,可能会导致耐火材料产生龟裂,削弱耐火材料内部结合的牢固性,从而导致高炉耐火材料的使用寿命缩短[4]。

HCl气体的化学性质非常活泼,可与Na、Mg、Fe、K等元素发生反应,生成低熔点的金属氯化物,在一些温度变化大的管道、设备等位置出现凝固结渣。

3.6.2 对制酸设备的影响

酸性体系中的氯离子能破坏合金、不锈钢、碳钢的钝化膜,使其腐蚀反应速度提高,进而导致金属的局部腐蚀加剧,如催化缝隙内或蚀孔内的金属溶解、加速奥氏体不锈钢应力的腐蚀破裂,因此对金属的破坏性非常大。另外,氯离子随烟气或循环酸在高速流动下不断冲击设备内表面,尤其在流向改变的部位,这种冲刷腐蚀更为严重,因此制酸设备喷头、管道弯头处的腐蚀相当严重[5]。

在实际生产过程中,随着废酸中氯离子含量的升高,净化工序烟气的除氯效果变差,硫酸系统空塔、填料塔、干燥塔、分酸器等设备的腐蚀均较严重,造成喷淋酸分布极不均匀,影响了净化、干燥的效果,同时腐蚀SO2风机等设备。

3.7 氯元素的处理尝试

目前废水中去除氯离子的方法有膜法、蒸发浓缩法、化学沉淀法(银量法、氧化铋法、氧化铅法、超高石灰铝法)、离子交换法(水滑石法、离子交换树脂法)、电解法、电吸附法等。整体来看,工业废水中氯离子的去除方法在不断改进与更新,种类较多[6]。但目前大多停留在试验阶段,部分方法可以有限地应用于小水量的废水处理企业。

3.7.1 超高石灰铝法

程志磊等[7]认为超高石灰铝法可以有效去除氯离子,在温度为40 ℃,搅拌时间为40 min,n(Ca)∶n(Al)∶n(Cl)为5∶3∶1时,氯离子去除率达到80.05%;杨涛[8]等认为在n(Ca)∶n(A1)∶n(C1)为15∶4.5∶ 1的最佳条件下,氯离子去除率可达86.35%;何文杰等[9]认为在温度35 ℃,反应时间4 h,n(Ca)∶n(A1)∶n(C1)为6∶3.5∶1时,氯离子去除率达79%;彭婧婧等[10]对于pH值的控制范围进行了研究;陆荃等[11]认为反应需在碱性条件下进行。

根据上述文献论证结果,进行超高石灰铝法除氯的工艺试验。其反应原理为:向溶液中添加偏铝酸钠和氧化钙,偏铝酸钠溶于水中生成氢氧化铝,氧化钙溶于水生成氢氧化钙,然后两者反应形成Ca4Al2(OH)14,其中[Ca2Al(OH)6]+为主体层,OH-为层间离子,层间离子与主体层靠离子氢键维持,因此层间离子具有交换性。当溶液中存在氯离子时,氯离子可进入夹层,与Ca4Al2(OH)14夹层中的 OH-交换,形成 Ca4Al2Cl2(OH)12,即钙铝氯弗氏盐沉淀[11]。

当偏铝酸钠量超过完全形成 Ca4Al2(OH)14的添加量时,多余的偏铝酸钠和 Ca4Al2Cl2(OH)12反应,将氯离子置换出来,使氯离子重新进入到溶液中,降低氯离子去除率。小试的结果确实表明,当偏铝酸钠加入量较少时,溶液中氯离子含量有所降低;当加入量稍大时,氯离子含量回升。

因此,生产工艺试验表明,在现有系统中直接加入偏铝酸钠,无法达到理论中的脱氯效果,如要在目前污水处理的生产实践中采用该方法,需要额外增加工艺设备,投入费用较高。

3.7.2 源头控制

由于公司计划搬迁,蒸发脱盐等方法因设备投入较高、工艺复杂不适合目前公司现状,因此,为氯寻找开路的方法无法实行,解决氯元素的问题就要从源头着手。

加强对原、辅料中氯元素的控制(化验矿粉、石英砂等),关注原、辅料的配比,避免投矿瞬时氯含量过高。同时定期对废酸、回用水进行氯含量的化验,跟踪监控氯元素,若出现氯含量的异常波动,及时与熔炼沟通调整原料;制酸净化工序加强巡检,增加设备压力监控次数。

4 结束语

制酸净化设备、管道大面积结晶严重制约制酸系统生产,其结晶物主要为硫酸钙,化学清洗作用不大,只能人工清理或者更换管道、设备等,劳动强度和硫酸加工费大大增加。分析其结晶原因,主要是水系统内氯元素的累积导致回用至净化工序的水中含钙量高。从源头控制氯元素可一定程度上缓解净化工序结晶问题,但仍需寻找适宜方法使氯元素自水系统开路,才能从根本上解决该问题。制酸系统氯元素的反应机理及危害防范仍待进一步摸索、总结。