铝电解槽焙烧启动技术对比

马军义 王俊伟 赵 伟 曹永峰

(1.中铝郑州有色金属研究院有限公司, 河南 郑州 450041; 2.包头铝业有限公司, 内蒙古 包头 014000)

0 前言

现代铝电解技术经历了50多年的发展,铝电解槽焙烧启动技术也经历了铝液焙烧、焦粒焙烧、燃气焙烧三种方式的革新。铝液焙烧法在灌铝时会产生大的热冲击,部分铝水渗入内衬裂纹中,在电毛细作用下存在漏电风险,大多数铝厂已不再采用。焦粒焙烧法在90年代中期我国的280 kA试验槽首次使用,具有时间短、效率高的优点,并能有效避免正常电解过程铝液渗透对电解槽寿命产生的不利影响,但也有不足之处,如因焦粒粒度不完全均匀一致,电流分布不均,易产生局部过热,不利于延长槽寿命;槽边部扎固糊焙烧不良;耗能高;启动后电解质炭渣多,需要清除,费工费料;焙烧成本偏高。焦粒焙烧技术成熟,总体效果较好,目前仍为众多电解铝厂使用。燃气焙烧法利用燃料(油、天然气或煤气)燃烧在阴、阳极之间产生火焰来加热槽膛,属于外热源焙烧,热量通过传导、对流和辐射传输到其他部位,可以获得良好的电解槽温度分布。该方法具有焙烧温度均匀、控制灵活、成本低的特点,是最有优势和发展前景的焙烧技术[1-4]。

本文介绍了燃气焙烧启动技术的过程控制,从焙烧效果及经济性等方面对比焦粒焙烧技术和燃气焙烧技术。

1 燃气焙烧技术过程控制

燃气焙烧技术的控制要点是焙烧曲线,通过调节燃烧参数中的空燃比实现炉膛受热均匀的目的。

1.1 焙烧曲线

本文所述的燃气焙烧技术采用赛尔非线性焙烧曲线进行焙烧升温,整个焙烧过程分为3个阶段,如图1所示。在温度300 ℃以下,升温时间短,焙烧曲线接近于幂指数曲线;400~600 ℃是糊料焦化温度,这个阶段需要一定的保温时间,升温要尽量平稳,保持线性稳定上升;当温度达到600 ℃以后,升温速度加快,焙烧曲线接近于指数曲线。

图1 电解槽燃气焙烧升温曲线

1.2 燃烧器设置

燃气焙烧需要一套完整的焙烧装备,如图2所示。由于现场安装空间有限,焙烧系统采用小功率、低烟气流速、减少热量损失的喷燃烧器混配置方案,两侧燃烧器等距、错位布置,逆向对流传热,主动强化热流扰动,实现均匀传热。

图2 电解槽燃气焙烧装置安装

1.3 燃烧参数控制

采用自修正及分段空燃比控制技术,利用控制系统的自动控制程序满足焙烧曲线的燃烧控制模型(图3)。在炉膛温度700 ℃以下,空气过剩系数控制在1.01~1.03;在炉膛温度700 ℃及以上时,空气过剩系数控制在0.95~0.98。整个焙烧过程升温控制精确,炉膛受热均匀;目标温度与实际温度偏差控制在±6 ℃;炉膛最终平均温度为960 ℃,达到电解槽启动对焙烧的要求。

图3 燃烧控制模型

2 焦粒焙烧技术和燃气焙烧技术效果对比

为综合评价电解槽焙烧效果,在某企业400 kA系列选取2台焦粒焙烧槽(318#、327#)和2台燃气焙烧槽(328#、431#)为分析对象,对比焦粒焙烧和燃气焙烧的焙烧效果。由于电解槽焙烧过程中,槽壳和阴极炭块基体受上、下温度梯度的影响产生热膨胀应力;电解槽启动后,电解质中的钠离子渗透到内衬材料中产生钠膨胀应力,电解质渗透到防渗层凝固产生结晶体或反应物不断积累产生体积膨胀应力,导致炉底上抬。因此现场通过测量炉底上抬量分析不同焙烧方式对电解槽的影响,同时监测槽温及阴极钢棒温度、炉底板温度和熔体区槽壳壁温度,进行综合评价。

2.1 炉底上抬量对比

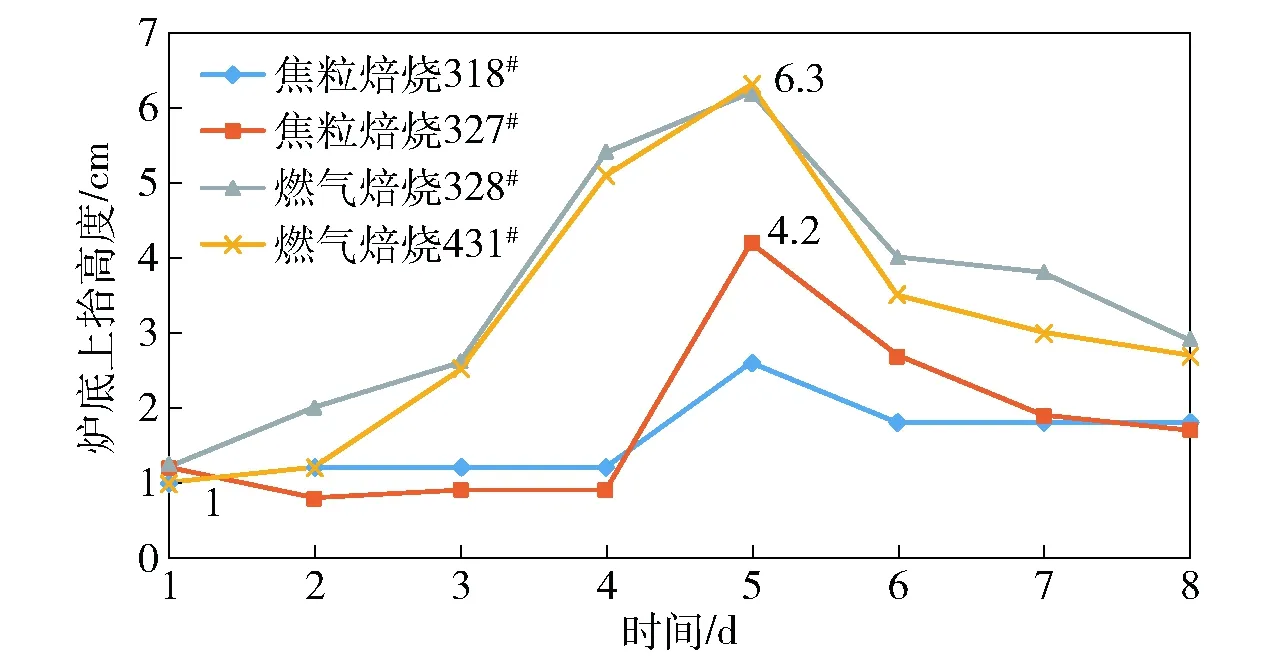

焙烧过程中电解槽变形量大小是对电解槽内衬破坏性最直观的表现。焦粒焙烧电解槽和燃气焙烧电解槽的炉底上抬量现场实测数据对比如图4所示。

图4 焙烧过程中电解槽炉底上抬量对比

由图4可知,两种焙烧法的电解槽的炉底上台量变化趋势基本一致。焦粒焙烧电解槽的总体上抬量小于燃气焙烧电解槽的上抬量,平均在1.0 cm左右,最高为4.2 cm,灌完电解质后又回落;而燃气焙烧电解槽的上抬量峰值发生在焙烧的第5天,高达6.3 cm,然后回落。

之所以产生上述现象,主要原因是两种焙烧方法传热方式不同,热胀冷缩速度不一。焦粒焙烧是电阻通电产生热量,由阴、阳极导电后传热逐步升温,热涨速度慢,冷缩也不会太明显[5]。而燃气焙烧是由外部供热到槽体,内衬整体吸收热量速度慢,局部(喷嘴处)容易过热,热涨冷缩快,导致炉底上抬变形量大。

2.2 槽温对比

焦粒焙烧电解槽和燃气焙烧电解槽的槽温对比如图5所示。

图5 不同焙烧方式对电解槽温度的影响

由图5可知,焦粒焙烧电解槽前期升温速度偏快,可控程度相对稍差,不利于精准控制;燃气焙烧虽然由于阳极自身未发热,升温速度稍慢,但是升温均恒、便于控制,可减小对电解槽内衬的热冲击,有利于延长电解槽内衬寿命。灌完电解质后电解槽温度达到1 000 ℃,之后温度下降慢,易于保持,最后焦粒焙烧和燃气焙烧的电解槽温度相差无几。

2.3 三项数据温度对比

三项数据温度,即阴极钢棒温度、炉底板温度和熔体区槽壳壁温度,是焙烧启动效果的重要体现。两种焙烧方式下电解槽的阴极钢棒温度、炉底板温度和熔体区槽壳壁温度变化趋势分别如图6~8所示。

图6 不同焙烧方式的阴极钢棒温度对比

从图6可知,电解槽在焙烧4 d后启动,阴极钢棒温度为200~250 ℃,两种焙烧方式的阴极钢棒温度变化趋势无明显区别。

由图7可知,电解槽在焙烧4 d后启动,炉底板温度在60~80 ℃,两种焙烧方式的炉底板温度无明显差别。

图7 不同焙烧方式的炉底板温度对比

从图8可知,电解槽在焙烧4 d后启动,熔体区槽壳壁温度在300~380 ℃,两种焙烧方式的熔体区槽壳壁温度无明显差别。

图8 不同焙烧方式的熔体区槽壳壁温度对比

3 不同焙烧方式的经济性分析

以某企业400 kA电解槽为例,采用燃气焙烧和焦粒焙烧的单台电解槽能耗和经济性对比见表1。由表1可知,单台电解槽燃气焙烧较焦粒焙烧节省约1.3万元。此外,焦粒焙烧过程需要采取分流措施,大约15%的热能由分流器产生并最终损失。采用燃气焙烧,烟气带走30%的热量,一次能源的利用效率约70%。在能源利用率方面,燃气焙烧明显高于焦粒焙烧,有利于降碳减排。此外,相对于焦粒焙烧技术,燃气焙烧技术大幅降低了启动后的炭渣打捞工作量。

表1 不同焙烧方式下400 kA电解槽能耗和经济性对比

4 结束语

燃气焙烧是一种具有良好发展前景的焙烧技术,可以满足铝电解生产的需求。该技术的优势是能源利用率高,能源成本低,有利降碳减排,启动后无需打捞炭渣。燃气焙烧采用不同热源和传热方式,但炉底上抬量略高,今后工作中有待建立起以减小内衬热应力、满足焙烧曲线的燃烧控制模型,优化焙烧温度和内衬结构温度分布均匀性,提高空气过剩系数控制水平,降低阴极炭块的氧化。