动力电池液冷系统管路设计及仿真分析

张万良,陈 祥,刘 静,于 伟

(潍柴动力股份有限公司,山东 潍坊 261000)

1 引言

随着全球能源危机及环境污染的日益严峻,新能源汽车逐渐成为世界各国的发展战略之一,动力电池为车辆提供部分甚至全部的动力,被誉为新能源汽车的“心脏”,因此电池系统的优劣直接决定新能源汽车的性能是否达标[1]。锂离子电池能量密度高、循环寿命长且自放电率极低,在各类动力电池中性能较为优越,是理想的移动储能装置[2]。但其在高温环境下适应性较差,当温度高于45 ℃时,锂离子电池的循环寿命将急剧下降,并且锂离子电池在工作时也会产生大量热量,会使电池自身温度升高,严重时可能会出现热安全问题[3]。

除此之外,动力电池的温度均匀性也是影响动力电池系统性能及寿命的一个重要因素,冷却系统的流量分配均匀程度直接决定了电池系统的热负荷分配,均匀的流场分布有利于减小系统的温差[4]。别玉等[5]实验研究发现压差是造成流量分配不均的主要原因,可通过调节管道阻力进行改善。王普浩等[4]仿真研究表明流量分布主要受阻力和分流、汇流共同作用,改变管道布置方式可调节流量分布。

基于某商用车项目,共有八个电池包,根据整车布置将其分为四层,每层两个电池包。由于该动力电池系统占用空间较大,管路连接较为复杂,加之重力的作用,势必会对每个电池包的流量分布产生影响。为设计冷却系统最佳管路连接方式,通过Star CCM+软件对不同管路连接方式流场分布进行仿真计算,确定流场分布最均匀的方案,并在0.5 C放电条件下对该方案进行热仿真验证,为实际设计过程提供理论基础。

2 模型建立

2.1 数值模型

通过Star CCM+软件建立冷却管路流场仿真及动力电池系统温度场仿真模型,采用半经验公式计算方法,利用雷诺平均纳维-斯托克斯方程及k-ε湍流模型进行计算求解[6]。具体方程如式(1)和式(2)所示[6,7]:

∂/∂t(ρk)+∂/∂xi(ρkμi)=∂/∂xj[(μ+μt/σk)∂k/∂xj]+Gk-Yk+Sk

(1)

∂/∂t(ρε)+∂/∂xi(ρεμi)=∂/(∂xj)[(μ+μt/σε)∂ε/∂xj]+cε1ε/k(Gk+cε2ρ)-cε3ρε2/k+Sε

(2)

式中:k为湍动能,Gk为平均速度梯度引起的湍流动能,Yk为由于在可压缩湍流中过度扩散而产生的波动,ε为耗散率,cε1,cε2,cε3是常量,σk,σε为k方程和ε方程的湍流Prandtl数,Sk和Sε由用户定义。

2.2 物理模型及边界条件

物理模型主要包括液冷管道、液冷板及电芯,液冷管道包括金属管道及橡胶管道,为简化计算,统一设置为铝管。

相应参数及边界条件设置如下:

冷却液流量为25 L/min,温度为25 ℃,环境温度为27 ℃或40 ℃。

表1 计算参数设置Table 1 Calculation parameter setting.

3 流场仿真结果

3.1 并联方案

为保证每个电池包冷却液流量分配均匀,首先考虑将八块液冷板全部并联方案。图1(a)(b)分别为两种并联方式的流场分布情况,为探究冷却液进出口位置对流场分布的影响,将方案一(图1(a))进出口设置在最上方,方案二(图1(b))设置在在二、三层液冷板中间。按图示位置对每个支路的流量进行监测,左进右出、自上而下分为一到四层(下同),结果如图2所示。从图2(a)(b)中可以看出,两种并联方案左右两侧流量分配基本一致,方案二较方案一更加均匀;但图2(c)显示,方案一自上而下每层流量依次降低,相差较大;而图2(d)中方案二的每层流量差别较方案一(图2(c))小,流量分配较均匀;由此可见进出口位置会对流量分配产生显著影响。

3.2 串并联方案

如图3所示,方案三、方案四将每层两块液冷板串联,然后四层并联起来形成冷却回路。与并联方案相似,区别在于方案三进出口在上方,而方案四进出口在二、三层中间。同样对每层流量进行监测,从图4(a)可以看出,方案三自上而下每层流量依次降低,并且相差较大,而图4(b)显示方案四连接方式每层流量几乎一致,流量分配在四种方案中最为均匀。

图1 并联方案流场分布(a)方案一流场分布(b)方案二流场分布Fig.1 Flow field distribution of parallel scheme for (a) scheme one;(b) scheme two.

图2 并联方案流量分布(a)方案一总体流量分布(b)方案二总体流量分布(c)方案一每层流量分布(d)方案二每层流量分布Fig.2 Flow distribution of parallel scheme. Total flow distribution of scheme one (a) and scheme two (b);each layer flow distribution of scheme one (c) and scheme two (d).

图3 串并联方案流场分布(a)方案三流场分布(b)方案四流场分布Fig.3 Flow field distribution of series-parallel scheme. Flow filed distribution of scheme three (a) and scheme four (b).

表2为四种方案的进出口压降,从表中可以看出,进出口位置对整体压降变化有一定影响,进出口位置在上方时的压降较在中间时稍大。进出口位置、冷却液流量一致时,串并联方式对压降变化影响不大。

表2 进出口压降Table 2 Inlet and outlet pressure drop.

图4 串并联方案流量分布(a)方案三流量分布(b)方案四流量分布Fig.4 Flow distribution of series-parallel scheme. Flow distribution of scheme three (a) and scheme four (b).

4 温度场仿真结果

上述结果显示方案二和方案四流量分配较为均匀、压降较小,现通过热仿真验证方案是否可行。由于本文旨在探究最合理的电池包连接方式,故对模型进行相应简化,选用模组整体作为热量来源,忽略管道与外界热交换,工况为0.5 C放电2 h。

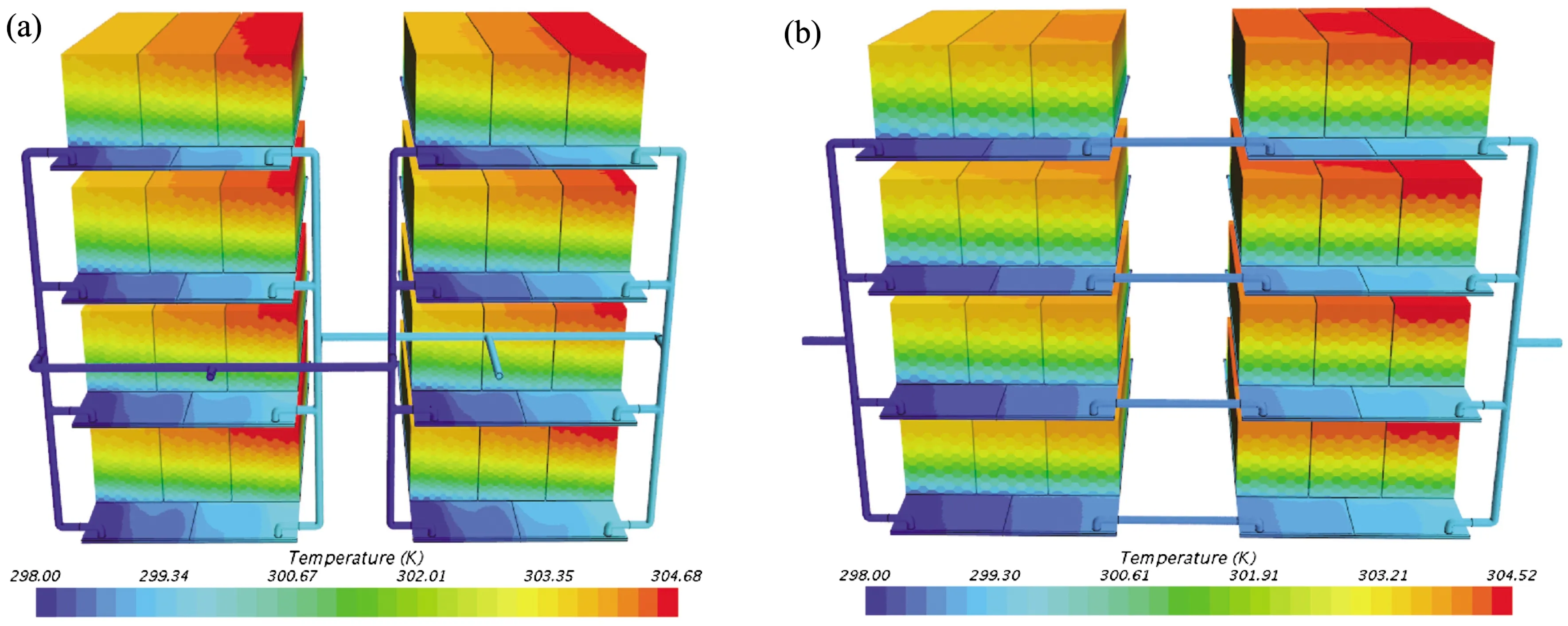

两种方案温度场分布情况如图5(a)(b)所示,环境温度为27 ℃、冷却液流量为25 L/min时,两种方案电芯最高温度区别不大,电池温度缓慢上升,1 h后温升仅为5.6 ℃左右,温差4 ℃左右,所以常温工况下两种方案均能满足要求。电芯温差主要来源于电芯顶部与底部之差,原因是电芯底部与液冷板接触,冷却效果好,顶部冷却效果相对较差[6]。

考虑到方案四(图b)流场分布较方案二(图a)更加均匀,且管道连接更简单,所以采取方案四连接方式,并在40 ℃下验证高温环境时液冷能否满足要求,温度场分布如图6所示,图7为每块液冷板中间模组监测点温度变化曲线。开始工作后,电芯温度先上升至41 ℃,然后开始下降,2 h后,左侧监测点温度下降至32.1 ℃左右,右侧监测点温度下降至33.2 ℃左右,左、右两侧温差仅为1.1 ℃,电芯整体温差仍来源于顶部和底部的温差,最大温差6 ℃左右。所以高温时冷却方案可满足要求,具体仿真结果见表3。

图5 常温下温度场分布(a)方案二温度场分布(b)方案四温度场分布Fig.5 Temperature field distribution at room temperature. Temperature flow distribution of scheme one (a) and scheme two (b).

图6 高温下温度场分布Fig.6 Temperature field distribution at high temperature.

图7 监测点温度变化曲线Fig.7 Temperature change curve of monitoring points.

5 结论

设计了一种多电池包冷却系统,通过流场仿真确定最佳管路连接方式,并通过热仿真在0.5 C放电条件下验证该系统冷却效果。结果表明如下。

(1)冷却管路进出口位置对整体流量分配有显著影响,进出口放置在中间位置有利于流量的均匀分配。

(2)先串后并且进出口位置在中间的方案流量分配最均匀、压降最小。温差主要来源于电芯顶、底部温差,常温工况下电芯最大温差为4 ℃、高温工况下电芯最大温差为6 ℃。