一种双余度双缸作动系统设计与验证

沈先坤,刘倚欣

(航空工业南京机电,江苏 南京 210011)

0 引言

工业上常采用电驱动、液压驱动等方式控制两液压缸同步运动,以实现对同一控制对象的位置驱动[1-4]。若同步性能不佳,将产生较大位置纷争,会对作用对象产生形变,严重的甚至会将作用对象撕裂。相比于电驱动,液压驱动带载能力强,稳定性高,适用于大功率场合[5]。

液压驱动主要形式有同步阀作动方案和伺服作动控制方案。同步阀作动方案是采用分流集流阀(又称同步阀),通过压差机械反馈实现流量的均衡分配,达到两作动筒的位置输出。同步阀对液压元件的加工精度要求较高,存在一定的局限性。伺服作动方案采用伺服位置闭环实现两作动筒的位置输出,实现对双缸的同步运动控制。目前伺服作动系统通常采用单余度设计方案[6],当系统中出现一次关键故障时,系统将失去作动功能,同时可能会导致系统失控,造成重大事故。对于具有高可靠性需求的应用场合,需要高可靠性的双缸同步作动系统应具备一次故障失效或一次故障安全的能力。本文针对高任务可靠性的双缸同步作动系统开发需求,设计一套具有主/备工作模式双缸同步作动系统,系统的可靠性、安全性以及同步性能可满足使用要求。

1 系统总体构成

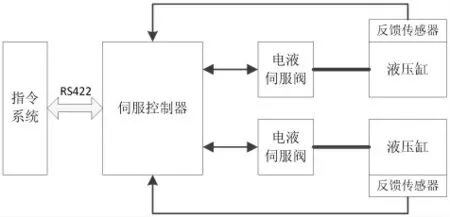

双余度双缸同步作动系统由双余度伺服控制器、双余度电液伺服阀、液压缸、反馈传感器等部件构成,其构成框图如图1 所示。

图1 双余度双缸同步作动系统构成

2 系统设计

2.1 电液伺服阀设计

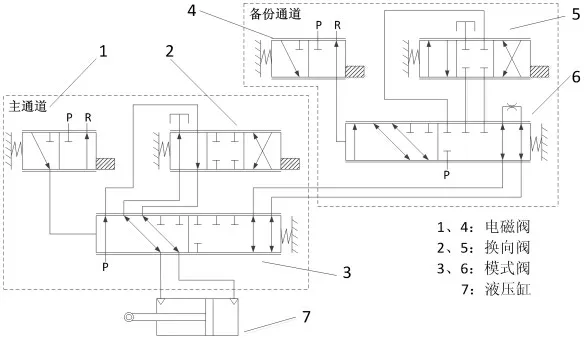

电液伺服阀结构组成如图2 所示。该电液伺服阀具备主/备工作模态,主通道优先工作。当主通道工作时,主通道电磁阀1接通,模式阀3 处于工作模态,换向阀2 接收电流驱动信号进行配流输出,驱动液压缸7 运动;当主通道失效时,切断电磁阀1,模式阀3 切换工位,接通备份通道电磁阀2,模式阀6 进入工作模态,换向阀5 接收电流驱动信号进行配流输出,继续驱动液压缸7 运动,当主通道和备份通道电磁阀全部切断时,液压缸两腔通过节流阀沟通,具备阻尼随动。

图2 电液伺服阀结构组成

2.2 控制器设计

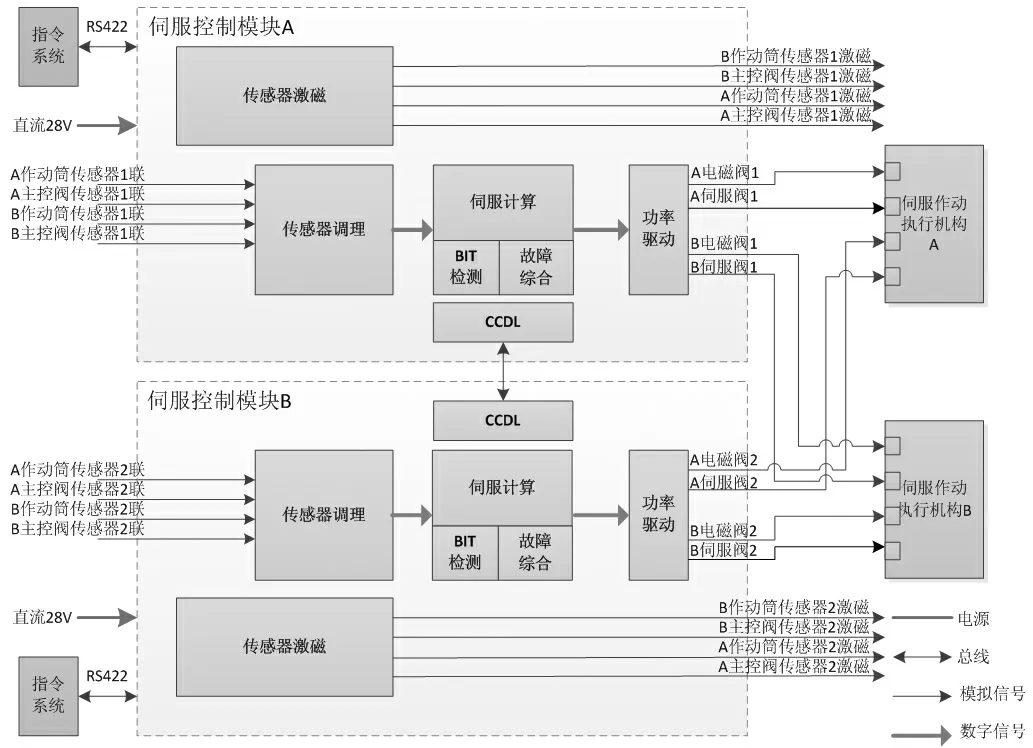

为了实现双余度控制系统功能,控制器采用双余度设计方案,如图3 所示,两块伺服控制模块A/B 同时与指令系统和执行机构交联,两块伺服控制模板硬件一致,可互换,主要功能包括接收外部供电进行二次电源转换为执行机构传感器提供激磁电源、传感器信号解调、CCDL、伺服计算、功率驱动、BIT 检测、故障综合。伺服控制模块A/B 采用主/备工作模式,伺服控制模块通过采集底板预设通道号确认自身主/备工作模式。

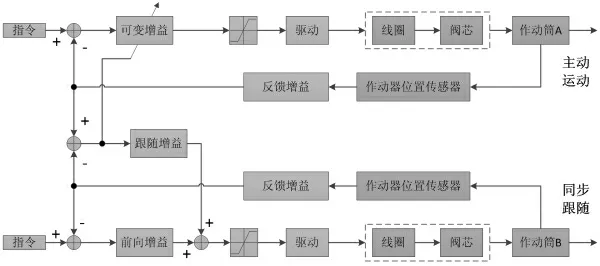

2.3 控制算法

为达到位置同步控制效果,进一步抑制位置纷争,本项目在PID 控制的基础上采用了主从同步位置跟踪与主动通道变增益相结合的控制方法,控制原理如图3 所示。主动运动控制通道和同步跟随控制通道分别控制作动筒A 和作动筒B,两个控制同时接受位置控制指令,与作动筒位置信号进行综合求差,经伺服计算驱动伺服阀配流,控制作动筒A/B 运动。同步跟随通道与主动运动通道之间的位置差引入控制通道。跟随误差经跟随增益放大后对同步跟随控制通道的控制信号进行补偿,增强驱动输出,保证同步跟随通道与主动运动通道位置强跟随;主动运动控制通道根据跟随误差及时调整增益,通过有限范围内的主动降速进一步提高位置同步性能,如图4 所示。

图3 双余度控制器功能原理框

图4 双缸同步算法原理

2.4 系统软件设计

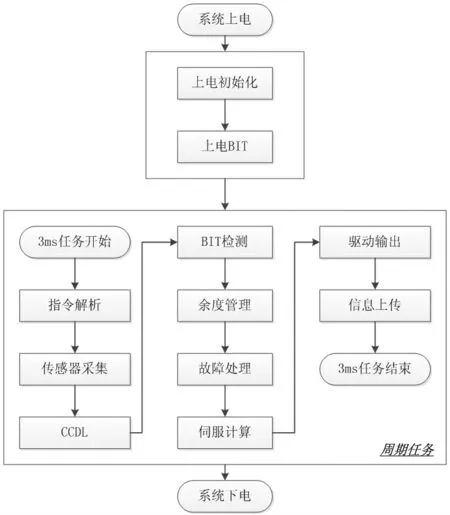

本系统软件基于DSP 硬件平台进行嵌入式软件开发,整个系统软件的控制流程为串行方式,当执行完前一个任务后,才会执行下一个任务。控制流程如图5 所示。

图5 系统软件控制流程

系统软件主要包含功能模块如下。

(1)上电初始化。

系统成功上电后,软件对处理器寄存器、软硬件接口进行初始化,读取板卡ID 号,确认本伺服控制模块为主控通道或备份通道。

(2)上电BIT。

系统完成上电初始化后,进行上电自检测,对处理器、电源、存储器等伺服控制模块硬件的电气资源进行状态检测。

(3)指令解析。

进入周期任务后,对指令系统发送的指令数据包进行解析。

(4)传感器信号采集。

对作动筒位置传感器、阀芯位置传感器、阀驱动电流等反馈信号进行周期采集。

(5)CCDL。

将本伺服控制模块的状态信息发送给另一个伺服控制模块,同时接收来自另一伺服控制模块的信息。

(6)BIT 检测。

在周期任务中周期执行自检测,测试对象包括伺服控制模块硬件的电气资源和执行机构运动模型及其反馈传感器信号。

(7)余度管理。

将本通道采集获取和CCDL 互传的两余度指令和传感器信号进行余度表决输出。

(8)故障处理。

当主控制通道检测到影响伺服控制的关键故障时,主控制通道切除本通道的驱动输出,同时将本通道的故障处理结果通过CCDL 发送至备份控制通道。当备份控制通道接收到主控通道发送的模式切换信号且本通道状态正常,则立即接通伺服,接替主控制通道继续执行同步位置控制。

(9)伺服计算。

运行同步控制算法,计算伺服阀驱动指令。

(10)驱动输出。

更加伺服计算结果,控制硬件驱动接口;根据故障处理结果,打开或关闭本通道驱动输出。

(11)信息上传。

将通道状态信息周期上传至指令系统。

3 仿真分析

根据系统工作原理,在AMEsim 环境下创建系统仿真模型。模型由主控制通道和备份控制通道构成双余度主-备控制架构,可通过时序控制实现由主控通道向备控通道的进行切换。

仿真过程主要针对系统主/备通道切换及其位置同步功能进行可行性验证,仿真试验设计如下。

(1)对跟随通道增加负载,验证同步方案在负载下的双缸同步特性。

(2)在双缸同步运动状态进行主/备状态切换,验证系统通道切换功能。

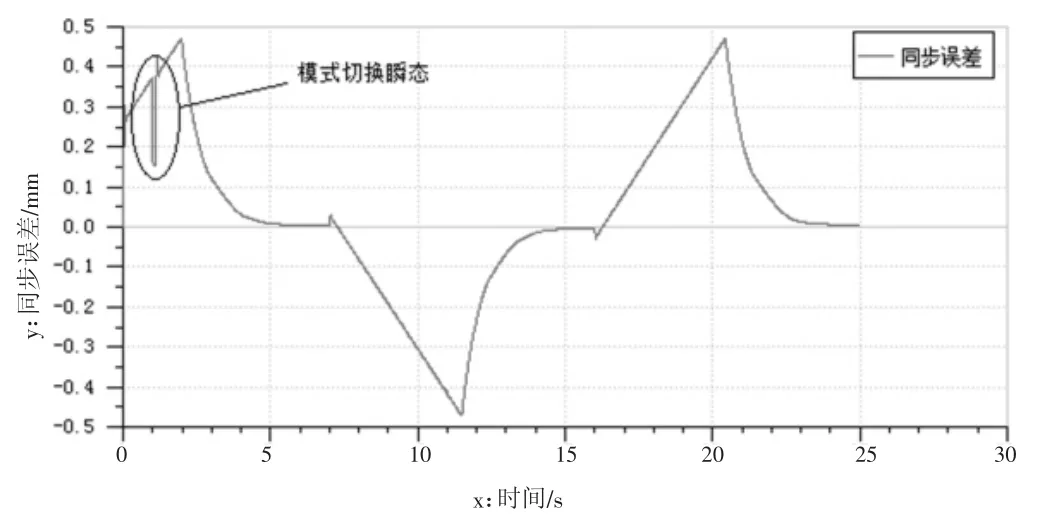

如图6 所示,对跟随通道施加负载后,主动通道通过变增益进行了自动降速,对末端同步误差控制增强,最大同步误差由0.5mm 降至0.32mm。

图6 加载同步特性曲线

在主动通道与跟随通道设置6ms 通道异步度,如图7 所示,在第1s 时刻运动状态下完成主/备通道切换,同步方案具有较好的瞬态抑制效果,切换过程产生的瞬态跳动为0.2mm。

图7 模式切换特性曲线

4 实验验证

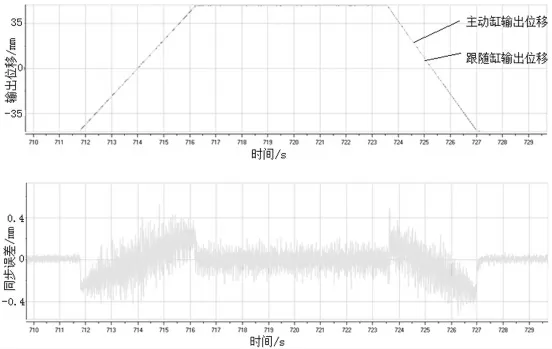

为进一步验证该系统方案的可行性,用两台额定流量为7L/min 的电液控制阀、两台行程为101mm 的作动筒和一台伺服控制器搭建实验环境,实验结果如图8 所示,系统响应阶跃指令进行全行程运动,双缸同步运动,全行程运动过程中最大跟随误差0.4mm,跟随误差变化幅度0.8mm,最大跟随误差为作动缸全行程的0.39%。

图8 阶跃响应实验曲线

5 结论

本研究设计了一种具备主/备工作模式的双余度双缸同步作动系统。与传统的双缸同步系统相比,该系统具有一次故障工作的能力,具备较高的任务可靠性。同时对控制算法进行了优化,采用了主从跟踪与变增益相结合的控制策略,对位置同步性能进行了仿真和实验研究。仿真和实验结果证明:该双缸同步系统控制策略正确可行,且具备较好的位置同步精度,可适用于对可靠性要求较高的应用场合。