工业在线-电感耦合等离子体发射光谱法分析湿法冶炼硫酸锌溶液中铜镉钴铁

严煜, 韩乃旭, 卢水淼, 夏晓峰, 林黎, 张秀丽

(1.中核集团四〇四有限公司, 甘肃 兰州 732850;2.杭州谱育科技发展有限公司, 浙江 杭州 311300)

湿法冶炼是将开采的矿石溶解于硫酸、盐酸等溶液,产生一系列化学反应或有机溶剂萃取,使得原料中所含有的有用金属以新的固相析出,进行金属分离、富集和提取,以达到去除杂质的目的,其被各国广泛应用,以此提高有用金属的产量和纯度。十八世纪五十年代初期,西班牙人应用硫化矿堆浸-置换海绵铜,并带动了湿法冶炼技术在其他国家的发展,但中国在西汉时期已有从硫酸铜溶液中置换铜的记载,可以说是湿法冶炼的先驱[1]。目前,湿法冶炼是一种相对成熟的金属冶炼工艺,在锌、钴、铜、金等行业中被广泛应用[2],对杂质元素的去除则最为关键[3]。杂质元素的存在会增加冶炼成本,降低有用金属的纯度,对其进行去除有助于湿法冶炼生产过程中精准投料,优化电解液组成,减少能耗,节约成本,防止结晶堵塞管路,提高冶炼金属的纯度,保证产品质量[4-5]。如从硫酸锌浸出液中回收钴等元素,有助于缓解资源短缺,提高锌冶炼渣回收的经济效益[6]。目前,绝大部分湿法冶炼行业监测杂质元素含量的方法均是通过定时定点人工取样,带回实验室分析,期间样品的洁净度无法保证,此外检测结果的时效性、人工操作的误差,以及长期接触生产料液对人体的危害等也是该方法的弊端[7-8]。当前信息技术加快了智能制造系统的集成,利用物联网技术和设备监控技术加强信息管理,可提高生产过程的可控性、减少生产线上人工的干预、准确及时地采集生产线数据,优化生产流程,降低成本,提高运营效率[9-10]。

湿法冶炼锌溶液基体为硫酸-盐酸混合体系,硫酸含量相对较高,一般在50~200g/L之间,主元素锌含量一般在120~200g/L之间,而杂质元素含量较低,如铜、镉、铁、镁、钙、镍、钴、锑等元素含量在0.001~1g/L之间,不同工段主元素和杂质的含量有所差异,直接测量时基体受干扰较大[11],因此需要对样品进行过滤、稀释、基体匹配等前处理。紫外可见分光光度法[12]、原子吸收光谱法(AAS)[13]、原子荧光光谱法(AFS)[14]是测定杂质元素分析的传统方法,但存在局限性。Zhou等[15]采用扩展卡尔曼滤波(EKF)和导数法相结合的紫外分光光度法,对传统方法进行优化,解决了高浓度比和非线性问题,测定硫酸锌溶液中杂质元素Cu、Co,虽简化了测定步骤,但是没有完全实现自动化检测,且无法同时分析多种元素。齐妍洁等[16]改进了传统的亚硝基R盐分光光度法实现了硫酸锌溶液中钴的测定,并详细探讨了该方法中吸收波长、显色剂用量、消解酸种类和用量等测定条件对结果准确度和精密度的影响,但所需试剂众多,仅测定Co一种元素。而电感耦合等离子体发射光谱法(ICP-OES)[17-18]、电感耦合等离子体质谱法(ICP-MS)[19-20]等分析技术因操作便捷等优点,现已成为主流的分析方法。目前工业使用的ICP-OES,一般置于距离生产车间相对较远的洁净房间,由人工取样送样,时效性差。本文主要从解决锌冶炼行业杂质元素分析过程中自动化程度低、时效性差,以及实现精准投料、节约成本等方面出发,基于ICP-OES分析技术,研究设计了一套工业在线自动化分析系统,实现样品前处理和自动化分析。此外,使用该系统对锌冶炼工艺过程实际样品中的杂质元素进行测定,通过对数据对比分析,验证了工业在线自动化分析系统能够实现湿法冶炼工业过程中杂质元素含量的实时在线监测。

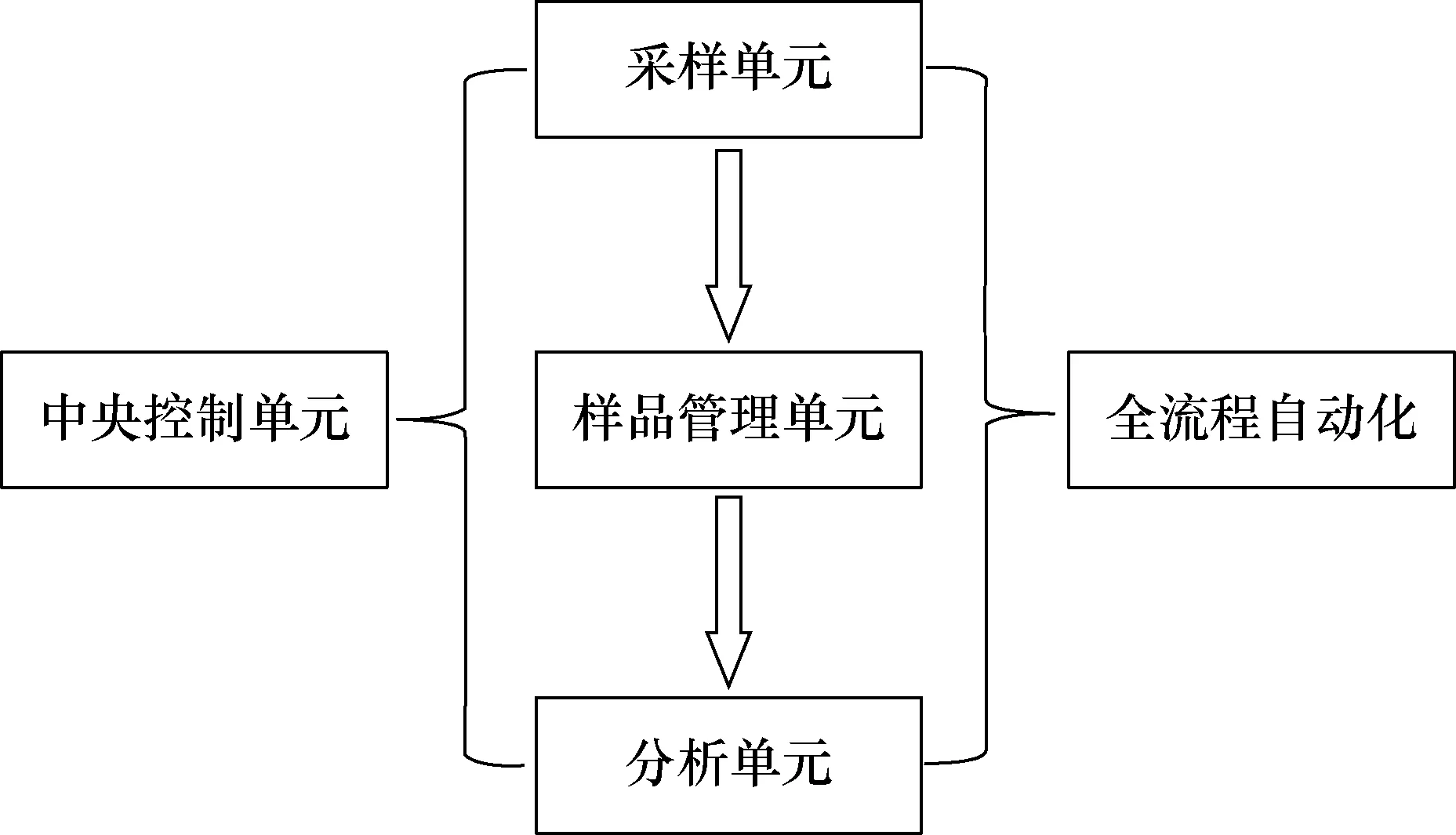

图1 工业在线自动化分析系统流程图Fig.1 Industrial on-line automation analysis system flow chart

1 工业在线自动化分析系统的研制

1.1 工业在线自动化分析系统特点

工业在线自动化分析系统的流程图如图1所示,是由杭州谱育科技发展有限公司自主研发的分析系统,基于ICP-OES光谱分析技术,研发设计了采样单元、样品管理单元和分析单元。采样单元实际应用时放置于生产现场,包括取液、稀释、快速样品传输;样品管理单元和分析单元则放置于环境较好的分析室,可实现样品自动提取、过滤、稀释、锁存、清洗排空、300m范围内快速传输(氩气驱动传输10min之内)、自动建立标准曲线、相关系数智能判断、数据实时上传、图形化数据监控、精准定位异常报警、正压式防腐设计、多点位同时在线监测等功能。该系统已在湿法冶炼、锂电池回收、稀土行业投入实际应用,其中的智能稀释技术和远距离传输技术已形成相关专利。

1.2 工业在线自动化分析系统分析过程

工业在线自动化分析系统主要的运行逻辑及分析过程主要分为以下几个步骤。首先,根据实际检测需求进行分析元素的选择、仪器参数设置,例如,稀释倍数、气流量、压力、取样间隔时间等。完成参数设置后,启动工业在线自动化分析系统,ICP-OES提前20min自动点火稳定预热,到达设定取样时间开始分析标准样品,建立标准分析曲线,同时所有采样点开始提取生产车间的样品到储液环,并经过滤芯过滤,随后不同量程的注射器根据设定的稀释倍数进行样品稀释,最后样品通过氩气或者氮气被推送到样品管理单元,此过程会重复两次,第一次为管路的润洗,第二次实际分析样品,保证分析的准确性,中间涉及的流程主要是通过蠕动泵、注射泵、多通道阀切换、光电传感器检测样品等,实现流路的切换,将样品输送到下一级流程,最终进入ICP-OES进行样品分析,每个采样单元样品分析完成后会执行清洗排空操作,防止对下次分析造成的交叉污染。

2 实验部分

2.1 仪器及工作条件

FAAS 8000 型工业在线自动化分析系统:包括EXPEC 6000型电感耦合等离子体发射光谱仪、FAAS 8000型前处理系统。

本实验使用的工业在线自动化分析系统能够正常运行,需要满足多方面的工作条件,主要分为置于生产现场采样单元和置于分析室分析单元的工作条件。采样单元工作条件包括基础的供电、供气,出口传输气压设置为0.4MPa,取样蠕动泵泵速设置为75r/min,注射器体积根据实际稀释倍数适配。分析室分析单元工作条件包括基础的供电、供气,出口气压大于0.7MPa,用于ICP-OES分析使用,设置雾化气流速为0.6L/min,辅助气流速1L/min,冷却气流速12L/min,电源功率1150kW,设置观测方式为水平观测,长短波分析时间分别为10s、5s,样品重复分析次数为3次,取平均值,样品冲洗时间35s,冲洗及分析泵速分别为100r/min、50r/min,以获得最佳的仪器工作条件。

2.2 标准溶液和主要试剂

铜、镉、钴、铁标准溶液1000μg/mL(中国计量科学研究院)。

硝酸(优级纯);高纯氩气,纯度99.999%。

实验用水为超纯水(电阻率18.2MΩ·cm),用Milli-Q型超纯水处理系统(美国Milipore公司)制备。

2.3 实验样品

实验样品取自某锌冶炼厂生产过程中净化工段的原液,共取两份样品,分别为一段净化前液、二段净化前液。样品保存于聚乙烯瓶,每份1L;样品成分为硫酸锌溶液,硫酸和主含量锌浓度较大,其他杂质元素浓度较低。

2.4 实验方法

将采集的硫酸锌溶液一段净化前液和二段净化前液平均分为两份:第一份通过工业在线自动分析系统直接进样自动化取样、过滤、稀释分析;第二份通过20μm定量滤纸进行过滤,收集100mL存于离心管中,用移液枪分别吸取1mL样品于100mL容量瓶中,超纯水稀释至刻度,混匀,上机待测。

分别移取铜、镉、钴、铁标准溶液10、10、2、2mL于100mL容量瓶中,使用3%硝酸稀释至刻度,配制混标母液,分别移取混标母液0、2.5、5、10mL于100mL容量瓶中,用3%硝酸稀释至刻度,混匀,待测。

3 结果与讨论

3.1 工业在线自动化分析系统关键参数的优化

对于自动化分析系统,前处理采样单元需要优

化的关键参数包括取样蠕动泵泵速及时间。对于硫酸锌溶液,样品黏度较大,泵速过慢或过快都会影响取样效果,且泵的使用寿命也会降低。本实验在取样管路不变的情况下,改变泵速,从而优化取样时间;适配注射器量程影响稀释精度,随着注射体积的变小,精度越低,满量程重复性是指注射器多次抽满后推出溶液体积的标准偏差,一般在0.1%~0.3%之间,当在10%量程时,重复性一般在0.5%~2%之间。例如,在稀释100倍时,选择100μL和5mL配合稀释,精度较高。选择合适的样品传输气压是样品传输的关键,气压过大,样品会被吹散,影响传感器检测样品,此系统使用的传感器工作原理为有水无水会显示不同的电压值,从而判断样品是否传输到位。另外,气压过小,影响样品传输速度,故在传输样品不会散的情况下去增大气压,最终选择合适的气压为0.4MPa最佳。对于分析单元ICP-OES分析参数的优化比较重要,如观察点、射频功率、样品引入流量、辅助气体流量、雾化器气体流量和制冷气体流量等,均可调节,以获得具有良好性能的等离子体[21],需要优化的关键参数包括设置合适的冲洗泵速和时间,冲洗主要是对上次管路中残留样品的去除,防止影响下次分析的结果。本实验在改变冲洗时间的情况分析样品空白去确定合适的冲洗时间。雾化气流速影响样品的雾化效果和测量灵敏度[22-23],电源功率影响元素的蒸发离子化效率,从最终影响测试结果的准确性[24],本实验配制已知浓度的样品,通过改变雾化气流量和电源功率进行测定,发现当雾化气流量为0.6L/min、电源功率为1150kW时,测试效果最佳。

3.2 分析光谱的选择

ICP-OES法针对一个元素有多条特征谱线可供选择,并有长短波区别,选择合适的分析谱线,从而避免光谱干扰是比较简单实用的消除光谱干扰的手段。选择谱线应遵循灵敏度高、干扰少、无重叠的原则,通过被测元素光谱线的图形,观察干扰及背景影响情况,选择曲线光滑、信噪比高、附近干扰峰少的分析线[25-26]。此外,为避免光谱干扰,通常也会选择次灵敏线作为分析线消除光谱干扰,但会导致灵敏度降低[27]。因此,本实验对铜、镉、钴、铁四种元素分别选择了多条特征谱线进行样品分析,综合分析光谱强度、光谱干扰和稳定性,最终选定铜、镉、钴和铁元素最佳分析谱线分别为324.75nm、228.8nm、228.62nm、259.94nm。

3.3 分析方法技术评价

3.3.1方法线性范围和检出限

线性范围一般要覆盖被测样品浓度[28-29]。为验证方法线性范围内铜、镉、钴和铁的线性情况以及线性相关系数的高低,本实验在仪器最佳条件下,根据被测样品大致的浓度范围,选择铜、镉的线性范围为0~10mg/L,钴和铁的线性范围为0~2mg/L,对实验配制的各元素标准溶液上机测定,绘制各元素标准曲线,得到各元素曲线的相关系数均大于0.9998(表1),表明各元素标准曲线线性较好,可以用于样品分析。此外,对空白样品连续测定11次,按3倍标准偏差计算检出限[30],实际样品最小浓度在0.1mg/L左右,四种元素的检出限均小于0.02mg/L(表1),完全可以满足本实验的检测要求。

表1方法线性范围、相关系数与检出限

Table 1 Linear range, correlation coefficient and detection limit of the method

元素线性范围(mg/L)相关系数r2检出限(mg/L)Cu0~100.99990.0132Cd0~100.99990.0097Co0~20.99990.0056Fe0~20.99980.0168

3.3.2铜镉钴铁含量测定及不同处理方式对比

表2为不同前处理方式样品中铜、镉、钴、铁的浓度测定结果。本实验选用湿法冶炼工艺过程中的硫酸锌溶液杂质元素铜、镉、钴、铁作为测定对象,以验证工业在线自动化分析系统是否能够自动输出结果。将2份硫酸锌溶液样品一段净化前液、二段净化前液使用工业在线自动化分析系统,稀释倍数设置为100,自动取样、过滤、稀释、上机分析。同样,手动操作,从2份硫酸锌溶液样品一段净化前液、二段净化前液中,取出定量样品进行过滤、稀释、上机分析,并输出两种不同处理方式的样品测定结果。结果表明自动化和人工手动处理样品最终的元素浓度相差较小,且在可控的范围之内,并能够对湿法冶炼硫酸锌行业过程控制中杂质元素进行较好的监测,实现自动化分析。

表2样品测定对比结果

Table 2 Comparison of results of sample determination

样品编号元素工业在线自动化分析系统测定值(mg/L)ICP-OES人工测定值(mg/L)稀释倍数Cu535.1537.8100一段净化前液Cd629.5625.6100Co11.510.9100Fe8.98.8100Cd59.860.6100二段净化前液Co8.68.5100Fe8.88.4100

3.3.3样品加标回收率和精密度

为验证本文方法测定结果的可靠性,进行了加标回收率实验,对采取的湿法冶炼锌工艺过程中两份硫酸锌溶液样品一段净化前液、二段净化前液进行加标,分别平行测定6次,结果表明各元素的平均回收率在95%~110%之间(表3),RSD均小于2%(表4),说明本文实验方法测定结果比较准确,且测试稳定性相对较好。

表3样品加标回收率

Table 3 Spiked recovery tests of the method

样品编号元素本底值(mg/L)加入量(mg/L)测定值(mg/L)回收率(%)Cu535.150582.995.6一段净化前液Cd629.550678.698.2Co11.51022.1106.0Fe8.91018.899.0Cd59.82079.598.5二段净化前液Co8.61018.7101.0Fe8.81019.7109.0

表4方法精密度

Table 4 Precision tests of the method

样品编号元素 6次测定值(mg/L)RSD(%)Cu529.6 538.2 525.7 546.4 536.3 531.51.37一段净化前液Cd631.3 634.6 627.8 619.3 632.1 627.40.85Co11.7 11.6 11.7 11.6 11.5 11.31.30Fe8.9 8.8 8.7 8.8 8.7 8.61.20Cd58.9 59.5 59.3 59.9 60.1 59.5 0.72二段净化前液Co8.8 8.6 8.7 8.7 8.6 8.81.03Fe8.6 8.8 8.7 8.6 8.9 8.81.39

4 结论

本文基于ICP-OES光谱分析、智能稀释和远程传输技术,研制工业在线自动化分析系统,实现了湿法冶炼过程中硫酸锌溶液样品的在线提取、过滤、稀释、远距离传输及样品分析,准确测定了硫酸锌溶液中杂质元素铜、镉、钴、铁含量,检测数据实时上报。该系统相比于人工取样分析方法,避免了人为误差,保证了结果时效性,提高了产品纯度和质量,并能够同时多点位在线分析多种元素。

工业在线自动化分析系统对于后续工业在线元素检测技术的研发有一定的积极作用,对于提高湿法冶炼行业经济效益以及智能制造技术水平具有重要意义。该系统适用于各类金属冶炼、锂电池回收、稀土等领域,主要应用于颗粒物较少、没有大量沉淀的溶液。而对于湿法冶炼更前端工序浸出段、类似于矿浆的样品,难以解决自动取样的问题,后续将对更为复杂的样品取样问题开展深入研究。