油气处理终端环境风险评估与防范对策

陈欣维 陈袁袁

(1.中海石油环保服务(天津)有限公司;2.海油环境科技(北京)有限公司)

0 引 言

陆地油气处理终端是海上油气开发产出物的初级综合加工厂[1]。海上油气平台产出的物流(一般为油、气、水混合物)通过混输管线输送至陆地油气处理终端,经过脱水、稳定等工艺处理后,合格原油进入储罐区储存外运;分离出的天然气进入天然气处理系统经脱水、制冷、分馏、净化、液化等工艺生产液化石油气(LPG)和液化天然气(LNG)。油气处理终端涉及的物料如原油、LPG、LNG等,均为易燃易爆危险品,一旦发生事故,会对环境空气、地表水、地下水、土壤环境等造成污染,因此其环境风险评估尤为重要[2]。

HJ 169—2018《建设项目环境风险评价技术导则》(后文简称《导则》)对风险识别和最大可信事故设定等内容做出了详细规定,同时给出了不同泄漏事故类型的泄漏频率推荐值,使得环境风险评价导则的可操作性大大提高。本文应用《导则》对油气处理终端的环境风险进行评估并明确环境风险事故情形,最后提出环境风险防范对策。

1 油气处理终端的环境风险评估

以某典型油气处理终端项目A为例,说明油气处理终端的环境风险评估过程。

A油气处理终端位于某滨海工业园区内,主要包括原油处理及储运工程、天然气处理及储运工程、公用工程和环保工程。其中,生产装置包括:原油稳定单元设计规模为6 000 m3/d,原油脱水单元设计规模为2 800 m3/d,天然气处理单元设计规模为4104Nm3/d;储运工程包括:陆地混输管线13.86 km,原油储罐33 000 m3,LPG储罐21 000 m3,LNG储罐15 000 m3。

1.1 环境风险识别

环境风险识别包括物质危险性识别和生产系统危险性识别,通过环境风险识别,最终确定陆地油气处理终端的主要危险物质并划分危险单元[3]。

1)物质危险性识别

陆地油气处理终端的产品主要包括原油、LPG和LNG。此外,天然气液化装置制冷剂罐区存储乙烯、丙烷、异戊烷。以上物质均具备易挥发、易燃烧的性质。

2)生产系统危险性识别

油气处理终端主要包括终端厂区生产设施和陆上混输管线。根据危险物质的分布情况,本项目危险单元主要包括:陆上混输管线、原油储罐区、LPG储罐区、LNG储罐区、装置区制冷剂储罐区、汽车装卸区。

3)风险事故类型识别

油气处理终端内物料储罐区、汽车装卸区、油气处理装置区以及陆地混输管线,均可能发生原油和烃类气体/液化气的泄漏,以及泄漏物质遇到火源可能引起火灾和爆炸。

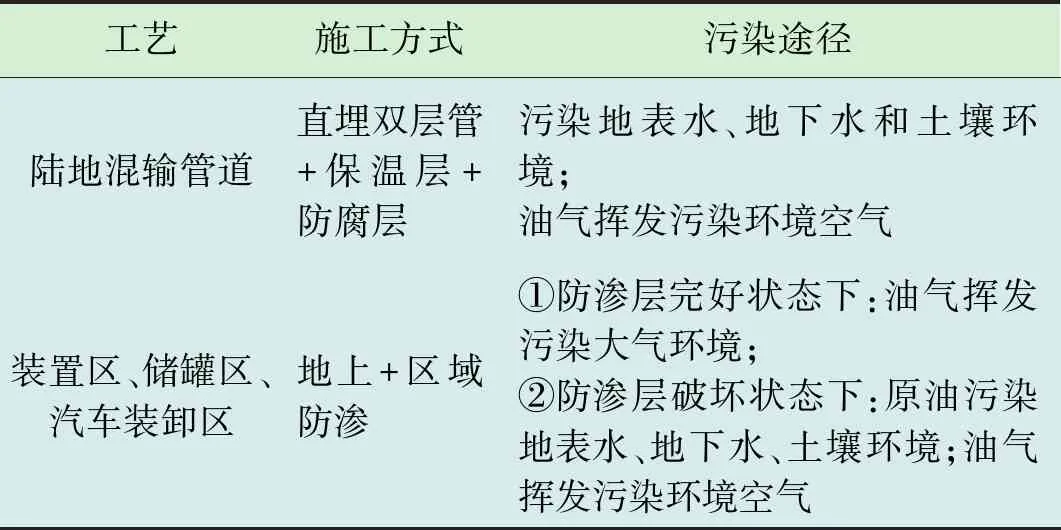

4)环境转移途径识别

油气处理终端发生风险事故影响环境的途径主要包括通过污染环境空气、地表水、地下水和土壤环境,进而对项目周边的环境敏感目标造成影响[4],具体分析见表1。

表1 油气处理终端风险事故环境转移途径识别

1.2 风险事故情形分析

1)风险事故情形设定

在物质和生产系统危险性识别、风险事故类别识别的基础上,结合油气处理终端的项目特点,选择对环境影响较大并具有代表性的环境风险事故类型,设定风险事故情形[5]。

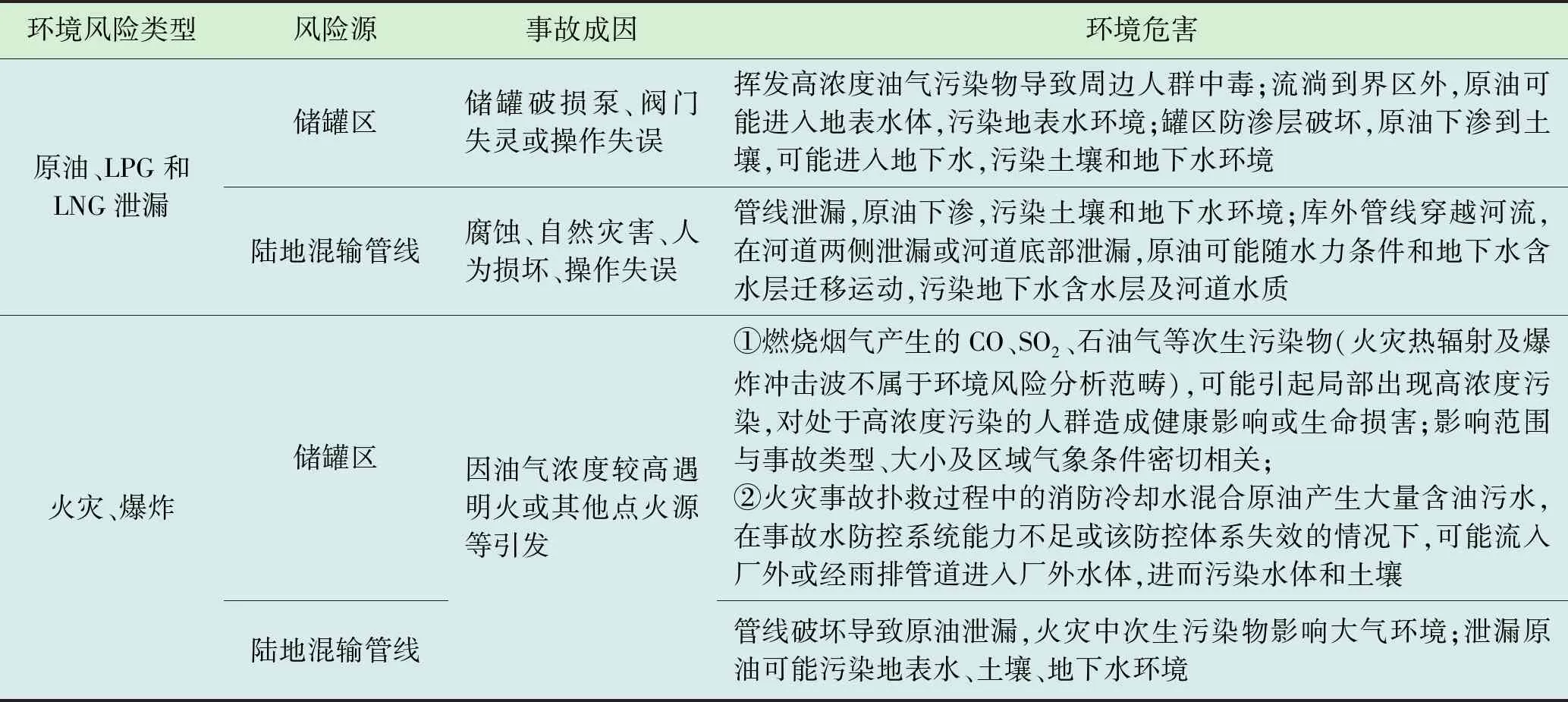

油气处理终端储运物质为原油、LPG和LNG,储罐区和输送管线中的物质可能会发生泄漏事故,进而引发火灾和爆炸,对环境造成二次污染。按照风险类型、风险源、事故成因及其环境危害,环境风险类型和危害分析见表2。

表2 环境风险类型和危害分析

2)最大可信事故

最大可信事故是基于经验统计分析,在一定可能性区间内发生的事故中,造成环境危害最严重的事故[6]。因此,最大可信事故的确定需要考虑两方面因素:一是事故发生的可能性(一般而言,发生频率≥10-6/a的事件,可作为最大可信事故设定的参考),二是事故的环境危害程度。同时,针对泄漏事故,《导则》附录E给出了不同泄漏事故类型的泄漏频率推荐值,为最大可信事故的设定提供了参考。最大可信事故及发生概率见表3。结合本项目储罐和管道的不同类型,3 000 m3的原油储罐为外浮顶罐,1 000 m3的LPG球罐为单包容罐,两者发生储罐全破裂的频率均为5.00×10-6/a;5 000 m3的LNG为全容罐,内罐泄漏时,LNG能够被外罐可靠保存,因此不作为泄漏源项考虑。此外,本项目陆地混输管道13.86 km,属于内径>150 mm的管道(管道内径900 mm),全管径泄漏的概率为1.38×10-4/a。

表3 最大可信事故及发生概率

综上所述,本项目风险评价选择原油储罐、液化石油气储罐全破裂和陆地混输管线全管径泄漏为最大可信事故。

2 油气处理终端项目环境风险防范措施

2.1 提高工程设计安全系数,实现本质环保

运用科学的工程技术手段对环境风险进行有效控制,是提高环境风险控制水平的根本措施[7]。油气处理终端环境风险多发生于储罐区和输油管线,其工程设计防范措施可从总图布置和选址选线、储运工艺设计和自动控制及报警三方面入手。首先,罐区平面布置设计应满足GB 50183—2004《石油天然气工程设计防火规范》中总平面布置的有关规定,罐区与厂区内相邻的其他装置或设施的防火间距严格执行标准要求;罐区应设防火堤及隔堤,在事故状态下可防止油品蔓延到其他地区,减少危害[8]。输油管道路由走向应优化选线,尽量避开居民区及复杂地质地段,确保管道长期安全运行。储运工艺设计方面,储罐应选用合理结构与材质,输油管线可采用外防腐层和强制电流阴极保护联合保护的方案对管道进行保护;为防止输油管线第三方破坏,输油管线可采用流量差报警技术或流量报警负压波定位技术等对管道泄漏情况进行监控。此外,油气处理终端应设置自动控制和报警系统,储罐进出口应设置自动控制紧急切断阀,厂区内应设置可燃、有毒气体检测报警装置,实现对环境风险的有效预防、监控和响应。

2.2 构建地表水环境风险防控体系,完善事故水封堵系统

按照《导则》的要求,油气处理终端应明确事故水三级预防与防控体系,即“单元-厂区-园区/区域”的环境风险防控体系。油气处理终端储罐区应设置防火堤和隔堤,其高度和有效容积应符合GB 50183—2004《石油天然气工程设计防火规范》相关要求,各防火堤内的有效容积应大于罐组内一个最大罐的有效容积,作为事故水“单元级”水环境风险防控措施。油气处理终端应设置事故水池、库区实体围墙,且事故水缓冲设施的总有效容积应大于风险事故发生时最大事故水产生量,事故水池和厂区实体围墙可作为“厂区级”水环境风险防控措施。此外,若油气处理终端在工业园区中建设,还应与园区中的公共事故水防控设施形成联动,并与园区管理部门建立事故应急联动机制,将终端突发环境事件的应急预案与工业园区突发环境事件应急预案相衔接,进而实现园区内现有企业应急资源联动与共享,作为“园区/区域级”地表水环境风险防控措施。

2.3 做好分区防渗措施,实现污染物源头控制

为避免油气处理终端发生环境风险事故污染地下水和土壤,根据HJ 610—2016《环境影响评价导则 地下水环境》中的分区防控措施的要求,油气处理终端应参照GB/T 50934—2013《石油化工防渗工程技术规范》要求做好分区防渗措施。根据油气处理终端装置特点(污染控制难易程度)、所处区域的场地特征(天然包气带防污性能)和污染物类型,按照重点污染防治区、一般污染防治区和非污染防治区进行分区防渗[9],满足相应的防渗技术要求。油气处理终端的污油罐、事故水池、含油污水池、初期雨水池等部位污染物泄漏后,不能及时发现和处理,应作为重点污染防治区;原油和LPG罐组(承台式罐基础),油泵及油品计量站,事故水池,生产污水沟,雨水监控池等部位污染物泄漏后能够及时发现并处理,应作为一般污染防治区。除此之外,终端设置的危废暂存间应按照GB 18597—2001《危险废物贮存污染控制标准》中危险废物贮存设施的设计原则,对基础进行防渗设计[10]。上述区域做好分区防渗,可防止泄漏的原油、污水和废液通过地面渗透进入土壤/地下含水层,有效防范土壤环境/地下水环境风险事故。

3 结 论

本文根据HJ 169—2018《建设项目环境风险评价技术导则》的相关要求,结合具体的陆地油气处理终端项目案例,对油气处理终端的环境风险进行评估并提出防范措施,对油气处理终端环境风险管理和风险防范具有重要的指导意义,同时也为陆地油气处理终端的环境风险影响评价工作提供了具有参考意义的实践案例。

—— 储罐