硫酸钙污泥基胶凝材料的制备及性能研究

孙胤涛,李玲,程兴,许宝康,徐炎华,刘志英

(南京工业大学 环境科学与工程学院,江苏 南京 210000)

0 引言

硫酸钙污泥是在处理硫酸废水过程中,于中和池工段通过石灰中和pH值产生的以硫酸钙为主的污泥。其主要成分为硫酸钙,还含有一些有机物以及硅土类杂质,组成与工业副产石膏相似,但其品质低于工业副产石膏。常见的工业副产石膏主要包括磷石膏、氟石膏、烟气脱硫石膏和钛石膏等[1-2]。对于磷石膏而言,其综合利用率仅为40%左右[3];脱硫石膏相可以开发制成石膏砌块、纸面石膏板、水泥缓凝剂和粉刷石膏等产品[4-8]。而对于实际品相不如这些工业副产石膏的硫酸钙污泥而言,其要寻找到合理的回收处理途径则更为艰难[9]。目前对含硫酸钙污泥的处理方法主要分为两类:一类是干化处理后填埋,但因其出自化工厂,生活垃圾填埋场基本不接收,须送至危废填埋场,导致费用过高;另一类是将其送入废石膏联产制酸制水泥工艺中,但因硫酸钙污泥品相过差,同时受限于地域等问题,该方法也不能解决硫酸钙污泥出路难问题[10-11]。

将硫酸钙污泥进行热处理后应用到胶凝材料的制备是一种可行的方法[12]。国内外对以工业副产石膏为原料制备胶凝材料的研究比较多。Lei等[13]的研究发现,未经处理的脱硫石膏基高强度建筑材料具有良好的机械性能,耐水、抗冻、收缩率低、水化程度高、微观结构密实。夏举佩等[14]以经过相应处理的磷石膏为原料制备了性能良好的磷石膏基复合胶凝材料。Wang等[15]的研究表明,在以脱硫石膏和氧化铝为原料生产水泥中,生产硫铝酸盐水泥比生产普通硅酸盐水泥的烧结温度更低,原料成本降低,经济及社会效益良好,且废物很大程度减少。但是以硫酸钙污泥为原料进行胶凝材料的研究还鲜有报道。本研究以硫酸钙污泥为主要原料制备胶凝材料,为硫酸钙污泥寻找另一种可行的处理路线。

1 试验

1.1 原材料

(1)硫酸钙污泥:来自盐城某化工厂中和池的底泥,参考GB/T212—2008《煤的工业分析》对污泥的基本物性进行分析,结果见表1;采用X射线衍射荧光光谱仪分析硫酸钙污泥的化学成分,结果见表2;按HJ/T 300—2007《固体废物浸出毒性浸出法》处理污泥后,采用电感耦合等离子光谱仪(ICP)分析污泥中的重金属含量,结果见表3。

由表1~表3可知,硫酸钙污泥中含有42.43%的灰分,不适合作为代替燃料;污泥的主要成分为CaSO4和CaO,其中Ca含量很高,具有较好的凝胶潜质,但SO3含量过高,直接制备混凝土会产生SO3超过限值的问题,需对其配比进行调整;污泥中重金属含量比较低;对比GB 5085—2007《危险废物鉴别标准》可知,本研究污泥的各项浸出指标均低于标准限值。

(2)粉煤灰:河南巩义某热电厂,细度(45μm方孔筛筛余)16%,密度2.55 g/cm3,主要化学成分见表4。

(3)矿粉:S95级,南京某钢铁下游生产企业,主要技术性能见表5。

(4)其它材料:P·O42.5水泥、ISO标准砂、自来水。

1.2 试验仪器设备

BS224 S型电子天平;KSL-1500X型马弗炉;TYE-100A型抗折抗压试验机;NJ-160A型水泥净浆搅拌机;ZS-15型水泥胶砂振动台;DHG-903385-Ⅲ型电热恒温鼓风干燥箱等。

1.3 试验方法

将硫酸钙污泥于900℃焚烧90 min处理后,所得的污泥焚烧灰渣(以下简称污泥灰)备用。

硫酸钙污泥基胶凝材料的制备采用控制变量法,对胶凝材料配比(污泥灰、粉煤灰/矿粉和水泥的配比)进行单因素试验,以抗压强度、细度、流动度比和活性指数为指标,参照JG/T 486—2015《混凝土用复合掺合料》和GB/T17671—1999《水泥砂浆强度检验方法(ISO)法》进行测试。具体步骤为:将污泥灰和砂、水泥等按配比放入搅拌机中,混合均匀后缓慢加入水,继续搅拌2 min,振实、带模养护24 h后拆模,继续在恒温箱[温度(30±1)℃,相对湿度≥95%]养护至规定龄期后进行抗折、抗压强度测试。

根据JG/T 486—2015要求,复合掺合料(污泥灰+粉煤灰或污泥灰+矿粉)的最大掺量为50%。但JG/T 486—2015中要求SO3含量小于3.5%,考虑到污泥灰中的SO3含量,对于试验参数进行以下规定:(1)胶凝材料(复合掺合料+水泥)与标准砂质量比为1∶3;(2)水胶比为0.5;(3)复合掺合料占胶凝材料质量的30%。研究污泥灰掺量(按占复合掺合料总质量计)对污泥灰-粉煤灰或矿粉-水泥胶凝体系性能的影响。

2 结果与分析

2.1 污泥灰掺量对胶砂抗压强度的影响(见表6)

表6 污泥灰掺量对胶砂抗压强度的影响

由表6可见:(1)随污泥灰掺量的增加,胶砂的7 d、14 d抗压强度逐渐降低。其原因可能是一些重金属元素无法在预处理过程中被完全去除,如Ti元素的存在,会在生成C-S-H凝胶过程中代替一部分Ca和Si的位置,其组成的伪C-S-H凝胶结构会发生变化,从而使得抗压强度降低。同时,污泥灰中未完全处理的硫酸盐物质也会与水化产物发生反应,使得试块内部结构出现孔隙及崩塌,导致抗压强度降低。(2)随污泥灰掺量的增加,胶砂的21 d、28 d抗压强度逐渐提高。其原因可能是,水化反应趋于完善,试块结构趋于稳定,故抗压强度提高。

2.2 污泥灰掺量对复合掺合料细度的影响

细度是指掺合料颗粒总体的粗细程度,颗粒越细,与水接触面积越大,水化反应速率越快。参照GB/T 1345—2005《水泥细度检验方法-筛析法》测试不同污泥灰掺量复合掺合料的细度(80μm筛筛余),结果见表7。

表7 污泥灰掺量对复合掺合料细度的影响

由表7可见:

(1)污泥灰与矿粉组成的复合掺合料其细度随污泥掺量的不同变化明显,未掺污泥灰时细度为9.86%;随着污泥灰掺量的增加,细度逐渐减小,且趋势较为明显;当污泥灰掺量为20%时,复合掺合料的细度仅为7.34%。这主要是由于污泥灰比矿粉细,所以在组成复合掺合料的情况下,其细度会有显著变小趋势。

(2)对于污泥灰+粉煤灰复合掺合料,未掺污泥灰时细度为9.12%,小于纯矿粉的细度;随着污泥灰掺量的增加,细度逐渐增大;当污泥灰掺量为20%时,复合掺合料的细度达到10.12%。这是由于污泥灰的细度比粉煤灰大,故在复合条件下细度会随着污泥灰掺量的增加而增大。

(3)2种复合掺合料在以上条件下细度基本能达到GB 175—2007《通用硅酸盐水泥》要求,但细度越小,其后期凝胶潜质会更好,在条件允许情况下,优先选择细度更小的组分。

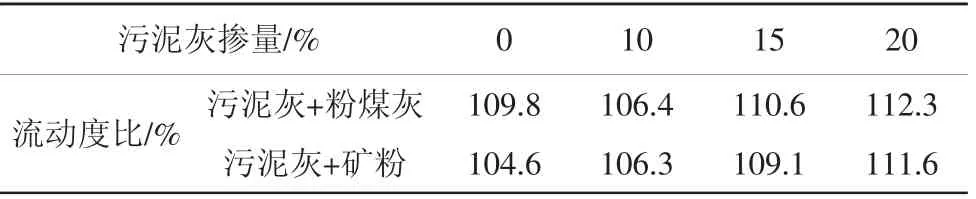

2.3 污泥灰掺量对复合掺合料流动度比的影响

按照GB 2419—2016《水泥胶砂流动度试验标准》测试复合掺合料的流动度比,结果如表8所示。

表8 污泥灰掺量对复合掺合料流动度比的影响

由表8可见:

(1)污泥灰+矿粉复合掺合料的流动度比变化明显,随污泥灰掺量的增加,流动度比逐渐增大。未掺污泥灰时,复合掺合料的流动度比为104.6%;掺10%、15%、20%污泥灰的复合掺合料流动度比均符合JG/T486—2015的要求(≥105%),当污泥灰掺量为20%时,其流动度比达到111.6%。流动度比越大,胶凝材料的可塑性越好。

(2)对于污泥灰+粉煤灰复合掺合料,其流动度比随污泥灰掺量的增加先减小后增大;污泥灰掺量为5%时,复合掺合料的流动度比仅为106.4%;当污泥灰掺量为20%时,复合掺合料的流动度比达到112.3%。

(3)当污泥灰掺量为20%时,污泥灰+矿粉、污泥灰+粉煤灰2种复合掺合料的流动度比均较未掺污泥灰的有所增大,复合掺合料具有较好的可塑性。

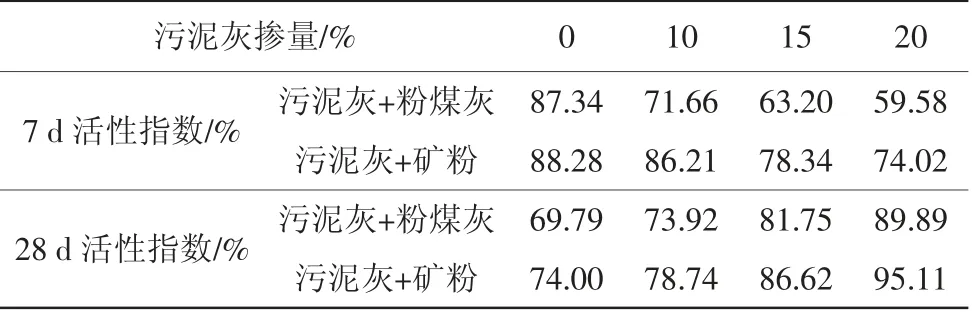

2.4 污泥灰掺量对复合掺合料活性指数的影响(见表9)

表9 污泥掺量对复合掺合料活性指数的影响

由表9可见,复合掺合料的7 d活性指数随污泥灰掺量的增加而减小。这是因为相比较粉煤灰和矿粉而言,污泥灰含有大量的CaSO4,水化反应困难,故前期活化性能较弱,随污泥灰掺量的增加,抗压强度降低。复合掺合料的28d活性指数随污泥灰掺量的增加而增大,这是因为而污泥灰中含有大量的Ca元素,颗粒很细,在水化作用下可生成较多C-S-H凝胶,从而使活性指数增大。同时还可以观察到,污泥灰-矿粉复合掺合料的活性指数较污泥灰-粉煤灰的高,这是因为矿粉中CaO的含量比粉煤灰高,所以其活性比粉煤灰高。当污泥灰掺量为20%时,污泥灰-矿粉复合掺合料的28 d活性指数达到最大,为95.11%,符合JG/T 486—2015普通型Ⅰ级的要求。

3 结论

(1)硫酸钙污泥基胶凝材料制备过程中,掺合料中SO3的含量和原料配比对材料性能的影响很大,最佳制备条件为:采用20%污泥灰+80%矿粉制备复合掺合料,当此复合掺合料掺量为30%,胶砂比为1∶3,水胶比为0.5时,硫酸钙污泥基胶凝材料的28 d活性指数为95.11%,细度为7.34%,流动比为111.6%,符合JG/T 486—2015中普通型Ⅰ级的要求,抗压强度有所提高。

(2)制备硫酸钙污泥基胶凝材料,污泥的利用率高,且工艺简单,制备过程接近于零的污染排放,经济和环境效益明显。