船用往复式空压机的状态监测与健康管理

胡以怀,李从跃,崔德馨,朱一多,方云虎

(1.上海海事大学 商船学院,上海 201306;2.招商局金陵鼎衡船舶(扬州)有限公司,江苏 江都 225217)

0 引言

随着船舶不断向智能化[1]、无人化、高效化发展,空压机的自动化水平也逐渐提高,因此对空压机工作可靠性提出了更高的要求。通过提取大量监测数据中蕴含的多域故障信息、识别设备故障、监测设备状态并预测运行寿命,从而突破传统故障诊断高度依赖专家和技术人员的瓶颈,解决船舶远航时缺乏专家指导而难以维修的问题[2]。面对大量的数据,如何准确获取故障有用信息,成为空压机状态监测和健康管理的关键。

作为一种带压工作设备, 空压机在运行过程中须在线监测关键运行状态参数以保证运行的安全性, 主要包括排气压力、排气温度、排气量、电机负载、电机温度等多种参数[3]。对空压机进行信息的提取,成为预判故障以及状态监测的重要依据,国内外学者在这方面开展了大量的研究。李海波等[4]利用PID控制以及SPC在线故障检测,实现了空压机各类故障的预报警;武林[5]提出了一种基于变体长短时间记忆网络的空压机运行参数预测和监测模型,使空压机的故障预测与监测具有更高的效率和准确性。本文全面总结国内外对往复式空压机重要部件,包括气阀机构、活塞环组、气缸、曲柄连杆机构、驱动电机等典型故障的诊断方法。通过分析现有的研究成果,确定了空压机状态监测的主要参数和健康管理的评估参数,为未来智能船舶技术的发展奠定基础。

1 空压机典型故障与诊断

往复式空压机的主要部件包括气阀、气缸、曲柄连杆机构、活塞组件、驱动电机、机体与底座、管线及附属,受各种因素的影响,往复式压缩机在工作过程中容易发生故障,典型故障包括气阀故障、活塞环故障、气缸故障、驱动电机故障以及曲柄连杆故障。总的来看,船用往复式空压机的故障特点具有累积性、多样性、不确定性。

1)气阀故障

气阀是空压机的主要部件,也是空压机的主要故障源,占空压机故障的60%左右。气阀主要是由阀座、阀片、弹簧以及升程限位器组成,其性能的好坏影响空压机的正常运行。气阀各部件故障发生概率有所不同,主要集中在弹簧和阀片。弹簧故障是由于长期使用后,弹簧容易折断,表现形式是排气温度升高、阀盖过热、振动过大、空压机的排气量不足等。

胡甫才等[6]通过希尔伯特-黄变换(HHT)获取往复式空压机气阀振动信号的时频谱图,并对标准差、峭度、不变矩等特征参数进行提取,用支持向量机(SVM)进行故障识别。高晶波等[7]根据气阀故障的统计特征,应用神经网络的方法对往复空压机气阀故障进行归类与诊断。袁小宏[8]从小波分析的基本原理入手,利用小波尺度图展示和重构等优点,将小波分析应用到往复空压机气阀故障检测中。李政[9]采集了不同状态下气阀的振动信号与声发射信号,从时域、频域和时频域对声发射信号和振动信号进行特征提取,对气阀的工作状态进行实时监测与诊断。曹英栋等[10]使用BH550状态监测分析仪采集气阀的振动信号,并将其传至客户端分析软件,从而可以了解气阀的工作状态。Kurt Pichler等[11]依据泄漏的气阀会影响缸内气体压力波形图,对膨胀阶段的梯度和压力进行特征提取,提出一种监测气阀泄漏的新方法。王跃飞等[12]以某往复空压缩机的排气阀为例, 研究了利用声发射信号进行往复空压机气阀故障诊断方法,通过对气阀漏气、阀片裂纹、断裂以及变形等故障进行测量, 获得了故障特征信号。唐友福等[13]以往复压缩机气阀正常、阀片缺口、阀片断裂及弹簧损坏等状态下气阀振动信号为依据,利用小波理论和BP人工神经网络对不同状态的压缩机气阀故障进行分析。刘江等[14]从气阀阀盖温度出发,通过建立气阀故障智能预警模型确立报警阀值,对气阀的工作状态进行监测。王奉涛等[15]通过合理的引压通道应用示功图判断气阀故障,建立了判断往复式空压机气阀故障的示功图测试系统。由此可见,压气机缸内压力波、阀盖温度、缸盖和气阀振动信号较为敏感,都可以用来监测和诊断气阀故障。

2)活塞环故障

活塞环是嵌入活塞头部环槽内的金属环,主要作用是与活塞、气缸组成密封空间,防止压缩空气的泄漏,具有导热和布油的作用。活塞环常见的故障有:活塞环断裂、活塞环涨死、过度磨损,表现形式为:排气温度升高、排气量下降、排气压力下降、拉缸等。

胡欢欢等[16]通过采集空压机正常状态和活塞环断裂情况下的缸套振动信号,应用HHT算法对采集的信号进行处理,以空压机振动固有频段能量值为特征值,以马氏距离为分类器,识别故障类型。吕鹏飞等[17]通过利用RT9260/CR诊断仪器及客户端软件,对空压机的低频振动信号、高频振动信号、超声波信号进行监测,可诊断活塞环密封性差的故障。史强等[18]通过声发射信号和小波分析对活塞环-缸套系统的摩擦润滑状态进行诊断和实时监测。卢银等[19]在缸套打孔安装磁阻传感器,对活塞环的磨损量进行在线监测,防止活塞环过度磨损故障的产生,但这种传感器安装较困难。谢习华等[20]通过提取振动信号的时域特征量、频域特征量和小波包特征量,对特征量的变化进行分析,实现了活塞环工作状态的监测。沈宇龙[21]通过研究往复式空压机一个工作循环的声发射变化规律,建立声发射信号与润滑状态之间的关系,证明声发射信号的特征参数RMS和绝对能量可以反映缸套-活塞环的润滑状态。由此可见,除了排气温度、排气压力等常规热工参数外,缸套振动、磁阻信号和声发射信号都可以用来监测活塞环的摩擦磨损等故障。

3)气缸故障

气缸是空压机的主要部件之一,与活塞、缸盖组成密闭空间,以便达到压缩空气的作用。气缸故障主要包括:活塞与气缸不对中导致拉伤、缸套裂纹、润滑不良等,主要表现形式为缸套温度异常和振动加剧。

刘喜梅等[22]通过自回归积分滑动平均模型对气缸故障进行预测,对正常数据和故障数据进行对比,验证了此方法在气缸故障预测效果显著。江国和等[23]基于经验模态分解的Hilbert变换,利用快速傅里叶变换法和功率密度谱法对各工况下缸套的振动信号进行特征提取和对比,证明了此方法的实用性。高岚等[24]利用振动信号的小波变换在不同分辨率下时域和频域来检测图像的边缘,了解气缸内表面的磨损状况。尚前明等[25]通过PCA对故障的主特征进行提取,然后将其作为BP神经网络的输入,实现对气缸的状态监测。史皓天等[26]通过对气缸润滑油进行气缸磨损的监测,利用柱形极板的电容式油液检测传感器对润滑油进行检测,提高了检测的精度。可见,气缸故障的监测参数主要包括缸套振动信号和气缸油油液成分。

4)驱动电机故障

空压机的动力由电机提供,通过联轴节带动空压机曲轴[27]。动力输出端、传输端、动力输入端出现问题时,会影响空压机的正常运行。驱动电机的主要故障有转子不平衡、线圈短路、电流过大、轴承损坏、电枢弯曲等。

张雅晖等[28]基于小波包能量分析和信号融合的异步电机的诊断方法,采用定子电流信号和振动信号频谱特征融合作为故障诊断依据,对信号进行小波包分解,获得不同小波包频带节点下对应的能量分布,并与正常电机信号进行比较,进而对能量异常的信号频段进行小波包节点重构,最后通过快速傅里叶变换识别故障特征频率,提高了电机转子故障诊断的可靠性。杜京义等[29]提出一种基于可听声信号的异步电机故障诊断方法,利用Gammatone滤波器对正常工况和异常工况的噪声信号提取GFCC特征向量,采用卷积神经网络对可视化特征向量进行分类识别。KOMPELLA K C D等[30]利用离散小波变换、平稳小波变换和小波包分解对电流信号分析,通过比较残差信号的统计指标判断轴承的运行状态。EL BOUCHIKHI E H等[31]采用短时的傅里叶变换对定子电流进行频谱分析,通过谱降噪方法对电机轴承进行状态监测;陈冬娣[32]利用小波变换、经验模态分解和集成经验模态分解的方法,去除转子振动信号的噪声以提取转子振动信号有用特征,识别了转子故障部位和故障类型。侯新国等[33]采用融合分析和相关分析方法从振动和电流信号的融合谱图提取轴承故障信息,提高了故障诊断的准确性。LIANG Yu等[34]提出一种基于具有门结构扩张卷积的新型胶囊网络的深度学习算法,有效去除噪声并从输入样本中获得了更多信息,提高了电机故障诊断的准确性和泛化性。ZHAO Shu-tao等[35]提出一种声振信号联合一维卷积神经网络故障诊断方法,解决了复杂环境下电机故障诊断率低、泛化能力差的问题。这些方法都通过对驱动电机振动信号、定子电流、运行噪声信号的特征提取,实现驱动电机的状态监测。

5)曲柄连杆故障

空压机曲柄连杆机构主要由连杆、曲轴、滑导等构成,将驱动电机的回转运动转变为活塞的往复运动,主要故障包括曲轴磨损、连杆弯曲变形、润滑不良、连杆螺栓断裂等,是空压机主要故障源之一。

毛淑芳等[36]基于油液分析和铁谱分析的方法,利用振荡球式黏度计、原子发射光谱仪、分析式铁谱仪及铁谱显微镜分析空压机在用油,采用水分测试法定性定量测试润滑油的水分污染,对空压机故障检修提出改进措施。么子云等[37]以Reynolds方程为基础,通过模拟不同情况下的轴承磨损,全面分析了磨损程度与轴承润滑参数特别是轴承温度之间的对应关系,对连杆温度进行在线监测,以了解连杆磨损程度。王祥[38]利用ADAMS软件中曲轴连杆机构的运动仿真,得出曲轴连杆轴颈处的受力情况,进而在NX-NASTRAN软件中对曲轴整体进行应力、应变分析,对曲轴寿命的提高具有十分重要的意义。总之,可以利用振动信号、连杆温度和油液信号对曲柄连杆故障进行监测和诊断。

2 空压机的状态监测

国内外学者对空压机的状态监测技术进行过一些研究。璐瑶[39]等通过振动监测和润滑油的油液分析,对船用空压机进行信号收集,并对信号进行特征提取以实现空压机状态监测。于学宽【40】测取了空压机的热力学参数、振动信号,并通过模拟实验提取了特征参数,应用LabVIEW及Visual C++设计了一套状态监测系统。张红飞等[41]改进了马氏距离,对多个性能参数进行时间序列的监测分析,结合直方图以及滑动窗口方法建立退化指数,实现了空压机设备的状态监测。CALADO J M F等[42]以知识与神经模糊网络相结合的方法,设计了一种在线状态监测与诊断系统,用于处理运行过程中的暂态行为。TIAN HUIXIN等[43]将在线学习算法引入到预测模型中,提出Error-LSTM(E-LSTM)模型解决长短期记忆难以快速响应数据变化的难题,建立了压缩机振动信号预测模型。挪威KYMA公司利用状态检测参数,开发了一套船舶监测诊断系统[44]。倪利名[45]通过BP神经网络的故障诊断和预测方法,对空压机的热力学参数以及电能参数进行实时监测,提高了空压机工作的运行可靠性。陈建林[46]利用NI公司开发的LabVIEW软件以及可编程自动化控制模块,利用传感器和计算机设备开发了一套监测空压机排量、运行电流、排气温度和压力、进气温度和压力的自动检测系统,在6406空压机上得到应用。朱祥政等[47]建立了空压机性能评估平台,对空压机的进气压力、排气压力、排气温度和排气量进行实时测试,并应用PLC控制技术对该平台进行优化,提高了轮机人员的工作效率。Diez等[48]基于内核SVM监测传感器数据的健康状况,降低了数据误报率并提高了故障预测能力。张炎亮[49]等构建了基于GA-MSVM的空压机状态监测系统,并在对比标准多分类支持向量机(MSVM)、PSO-MSVM和GS-MSVM的诊断结果的基础上,验证了GA-MSVM对空压机故障诊断的准确性和稳定性。程志友等[50]引入模糊数学理论对空压机进行综合监测,构建了评估指标体系,并建立整体的运行状态评估模型,使评估结果更加科学、客观。邵梦麟等[51]对船用空压机振动信号进行测试分析,选用独立分量分析和经验模态分析的方法对测试信号进行处理,导入ICA算法进行盲源分离,进而判断故障原因。王曦等[52]建立了空压机油液综合故障诊断的多目标智能优化方法模型,通过Matlab数值仿真实现对空压机油液的动态模拟,为空压机状态监测及维修提供了依据。MORGAN I等[53]结合大量在线和离线故障诊断应用方法,提出了一种稀疏数据集的计算分析方法。

综合前述内容,可用于空压机状态监测的参数主要有驱动电机电流、压缩空气排出压力、排出温度、压缩空气流量、阀盖温度、空压机振动、噪声、滑油温度、滑油成分等,空压机关键部件的典型故障及其监测参数如表1所示。由于空压机主要部件的故障类型较多,要实现故障的全面监测和诊断难度很大,有时也没有必要。如果利用少数关键监测参数来实现对空压机关键部件的总体健康评估,也可以达到空压机状态监测的目的。各关键部件的状态评估参数如表1所示。

表1 往复式空压机的典型故障及状态监测参数和评估参数

通过分析和处理空压机的状态参数,可以对空压机的性能状态和健康状况进行评估。但目前空压机状态监测的研究和应用,还存在2个问题:

1)机械设备的故障诊断主要分为模型驱动和数据驱动。模型驱动是通过建立机械设备的数学模型然后通过残差分析实现故障诊断,这种方法需要深入研究机械的原理和数学表达。船用往复式空压机机械系统复杂,模型驱动并不是一种理想的故障诊断方法。而数据驱动的故障诊断方法利用智能算法和试验数据训练故障诊断模型,这种方式虽然适合船用往复式空压机,但需要大量的试验训练样本和数据,在实船运行中很难获取。

2)虽然数据驱动可以对船用往复式空压机状态进行识别,但由于船舶机舱环境恶劣且多变,对设备监测的精度有一定的影响,有时甚至无法识别故障,需要进一步提高算法的鲁棒性和泛化能力。

3 空压机的健康管理

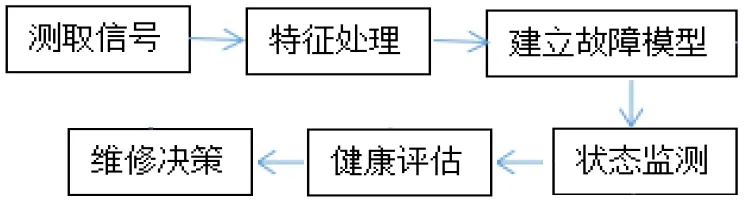

设备健康管理通过利用状态监测和人工智能方法,监测、诊断、预测和管理设备的健康状态。通过预测故障隐患和工作可靠寿命,提高了设备的安全性,最大限度地降低故障影响,避免机毁人亡的重大事故[54]。空压机健康管理的技术路线如图1所示。

图1 空压机健康管理的技术路线

健康管理技术在船舶机舱中的应用,不仅降低了机械设备的故障率,同时也提高了机械设备的可靠性与安全性,顺应船舶设备智能化、信息化的发展趋势[55],但目前船用往复式空压机状态监测和健康管理具有如下特点:

1)监测的时效性。空压机结构复杂,监测点多,某个部件损坏后极有可能产生连锁反应,造成多个部件异常。应保证监测数据的时效性,以提高状态监测的准确率。

2)数据密度低。在信息获取过程中有大量重复的信息,实用性较低,需要对获取的信息进行特征提取,以便获取有用的信息。

3)特征提取较困难。往复式空压机的零部件较多,各特征之间有较高的耦合度,导致数据特征提取的难度较大。

未来船用空压机的健康管理技术在实际应用中,可以考虑采取以下措施:

1)利用完善、合理、系统的健康评估体系以及虚实融合的测试和验证技术[55]。虚拟测试具有高可用性、降低复杂度、保护数据等优势。但目前空压机测试验证技术仍处于初级阶段,环境复杂,任务复杂,并且精度会影响虚拟测试的准确性。因此,统筹虚拟测试的准确性和高效性非常重要。

2)建立故障数据库,实现资源共享。尽管国内外对空压机状态监测做出大量研究,但研究成果仅局限于实验室,很少有关于空压机科学维修保养的研究成果。原因在于各单位实验数据较碎片化,数据测点不完整、不平衡[56],没有一套完整的数据库。发掘并分析空压机机械状态与监测数据之间的关系,也是应当考虑的问题。

3)进行空压机故障的智能诊断和故障预测。现代设备诊断向数据化[56]、智能化[57]、高效化[58]和准确化[59]方向发展。基于各种传感器所提取的信号,应用现代故障诊断算法,可以提高船用空压机的运行可靠性,真正实现设备的一体化管理和动态监测[60]。

随着智能船舶技术的发展,船用机械设备的状态监测正向智能化方向转化。未来船用往复式空压机的状态监测和健康管理将具有如下发展趋势:

1)状态监测的进一步扩展。从人工收集并对信息做出预处理向采用智能算法自动对数据特征进行提取,为状态监测提供新思路和新方法,提高数据特征的可靠性和有效性。

2)状态监测对象的进一步扩展。空压机系统结构复杂,零部件多,从对关键部件进行状态监测,向对空压机多部件进行健康管理,实现各类信息的融合,使轮机人员更加全面地掌握空压机的健康状态。

3)状态监测目标的进一步扩展。从传统的事后维修和保养转向对空压机运行状态实时监测,提高对故障的预测精度,有效减少故障的发生,提高船舶航行的安全。

4 结语

往复式空压机作为船舶重要的设备,零部件多,系统结构复杂,故障类型多样,可以综合运用现代故障诊断的方法解决空压机各种故障的诊断问题。由于往复式空压机的状态参数之间存在耦合性和故障的多样性,要全面实现各种故障的诊断难度很大。如果以振动信号、压缩空气排出压力、运行噪声信号、电机电流和滑油成分等信号作为空压机状态监测的主要参数,实现空压机的总体状态监测,对关键部件进行状态监测,可以达到健康管理的目的。特别是利用关键部件的健康评估指标,可以提高其状态监测的准确性,对实现健康状态的预测和视情维修管理具有重要作用。