智能型橡胶V带成型分切机的研发

摘要:目前,国内生产包布V带内芯工艺复杂,使用设备多,质量不稳定。鉴于此,研发了一种新设备,运用新颖的结构原理,集底胶自动送料、底胶自动贴合、带芯成组等宽切割等功能于一体,自动化程度高,填补了当前国内包布式V带成型工艺的空白。

关键词:成组等宽切割;底胶贴合;结构原理;测试

中图分类号:TQ330.4+6 文献标志码:A 文章编号:1671-0797(2022)04-0062-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.04.018

0 引言

国内生产包布V带通常需采用双鼓缠绕机把浸胶线绳缠绕成绳组,然后在绳组的正反面贴上伸张层胶片和缓冲层胶片,再手工分条切割成单根带芯,之后还需要操作人员在包布机上手工把单根带芯和底胶贴合成V带内芯。内芯的成型由多台设备分步完成,成型质量不稳定、速度慢、操作难度大。在生产过程中,人工操作人为因素较多,易造成内芯宽窄不一,底胶胶条与绳芯位置偏移,绳芯根数不准确,难以满足高品质包布V带的生产要求[1]。智能型橡胶V带成型分切机(以下简称“分切机”)集底胶自动送料、底胶自动贴合、带芯成组等宽切割等功能于一体,一次可分切B型带芯20条,生产效率高。搭头对接精度由原设备的误差±2.0 mm提高到±0.5 mm,减少了材料浪费,是橡胶V带行业机器代工的理想设备。

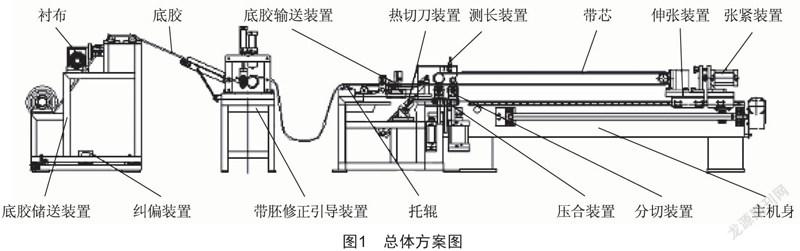

1 总体方案

如图1所示,将由衬布和底胶卷取而成的成组底胶料卷置于底胶储送装置的放料辊上,衬布拉出卷取在底胶储送装置的衬布辊上,衬布辊上的电机拖动料卷上的衬布驱动料卷转动送料,防止底胶拉伸变形,成组底胶送入带胚修正引导装置,底胶储送装置上安装纠偏机构左右调整机架,使底胶与带胚修正引导装置的导向辊对齐。底胶由带胚修正引导装置整形后送出,送出的底胶进入主机压合和分切前先进行储备,以免主机快速工作时拉伸底胶引起变形,影响分切精度。输送至主机的底胶与主、被动辊上的成组带芯进行压合、分切,主机上设有底胶热切装置、压杆、伸张装置、分切装置,实现底胶与带芯的贴合与分切。

2 技术与性能指标

技术与性能指标如表1所示。

3 结构与原理

分切机由底胶储送装置、带胚修正引导装置、主机及控制系统组成,可实现底胶储送、整形、拉伸、测长、送胶、带芯平实贴合、带芯等宽分切、底胶定长热切、成型分切收尾、停机复位回缩等工序,完成底胶与带芯的贴合与成组等宽分切。

3.1 底胶储送装置

由机架、底盘、纠偏机构等组成,机架上安装有放料装置、收布装置、托辊、电机减速机等,机架下方安装滚轮轴承,可在底盘的轨道上左右移动,机架和底盘通过纠偏机构执行器连接,当纠偏装置的光电传感器检测到底胶出料过程产生偏移时,PLC可控制执行器适时调正机架。放料装置上安装有摩擦式离合器,使放料线速始终与衬布卷曲线速度相同并保持放料有一定阻力,避免因惯性而自转。工作时底胶料卷置于放料装置的方型辊上,拉出衬布卷取在收布架的辊上,底胶经托辊向带胚修正引导装置输送,收布装置的电机转动收卷衬布,同时拉出底胶,底胶经托辊送至带胚修正引导装置。

3.2 带胚修正引导装置

由机架、气缸、直线导轨、压辊支架、压辊、导向槽辊、校正槽辊、电机、减速机等组成,左侧压辊与导向槽辊引导底胶进入校正槽辊,成组底胶进入校正槽辊后,气缸动作、压辊下压,电机驱动校正槽辊对成组底胶进行整形,校正底胶在冷却、流转及出胚时产生的变形。

3.3 主机

由主机身、托辊、底胶输送装置、热切刀装置、压合装置、分切装置、测长装置、伸张装置、张紧装置、丝杆传动装置等组成。

(1)主机身:采用框架结构,用于支撑各功能部件、管路、气动元件。主机身安装有主动辊、伺服电机、分切底辊、直线导轨、丝杆、丝杆驱动伺服电机。主动辊与伸张装置的被动轴支撑带芯,并驱动带芯转动。主动辊为底胶与带芯压合的支撑辊,分切底辊为带芯成组分切的支撑辊,分切底辊采用尼龙材料保护分切圆盘刀。丝杆驱动伺服电机通过丝杆拖动张紧装置,适用于不同长度的带芯。

(2)托辊:由轴承座和托辊组成,用于引导底胶进入底胶输送装置。托辊下方安装对射式光电传感器,使底胶在托辊前方进行底胶储备,保持松弛状态,减少输送过程中受拉力影响造成的底胶变形。

(3)底胶输送装置:如图2所示,由气缸、滑板、直线导轨、滑块、下压气缸、压板、导向槽板、压辊装置等组成。下压气缸、压板、导向槽板、压辊装置安装在滑板上,底胶送料时,压板下压,底胶与导向槽板在气缸作用下向前送料到带芯位置,待主机的压合装置压辊动作将底胶与带芯压合后,压板上升,气缸带动滑板收回,等待下一次工作。

(4)热切刀装置:如图3所示,热切刀装置与底胶成45°安装,加热板装有电热管,由温控系统控制刀体温度为100 ℃,PLC控制气缸对底胶进行切割。

(5)压合装置:由气缸、光轴、直线轴承、压辊支架、压辊、轴等组成。当底胶输送装置送料到位后,压合装置动作,压辊的压力通过气压来调节,确保成组底胶与线芯平实贴合定型。

(6)分切装置:如图4所示,座板上安装有气缸、直线导轨,滑板上安装滑块、调节座,刀架经销轴与调节座连接,调节座上安装定位块限制刀座的摆动幅度,刀架上安装轴、刀垫、圆盘刀。刀墊用于控制圆盘刀的中心距,即控制成组切割的加工精度,将带芯分切刀具中心距公差控制在±0.02 mm,不同型号的带胚宽度选用相应厚度的刀垫。当底胶与带芯压合后,主机的主动辊转动带动带芯的底胶头部转动到分切刀的上方时,分切装置的气缸动作,将圆盘刀压入底胶与带芯中,主机的主动辊继续转动,将底胶与带芯等宽成组分切。

(7)测长装置:如图5所示,当底胶头部与带芯贴合后,气缸收回光控摆臂轴承,使其与带芯距离控制在5 mm,PLC根据输入的V带长度控制伺服电机转动,主动辊上的旋转编码器与PLC配合计算底胶的移动位移量,底胶头部移动到光控摆臂并使光控摆臂摆动,安装在摆臂支架上的光电开关检测到底胶接头时,主动轴的伺服电机停止,热切刀装置切断底胶,并确保底胶长度,控制底胶接头长度公差在±0.5 mm。

(8)伸张装置:如图6所示,气缸动作经被动箱底板通过气缸顶座、前滑块座板、滑块使被动箱、被动轴沿直线导轨移动。被动箱可绕被动箱定位轴转动,调节被动轴张紧后仍与主动辊平行,顶杆可调节气缸工作行程。

(9)张紧装置:如图6所示,气缸底座通过滑块与主机的直线导轨连接,可沿直线导轨做往复运动。滑板经螺母支架、螺母与主机的丝杆连接,主机的伺服电机、减速机带动丝杆转动使滑板移动。气缸底座上的气缸座安装的气缸与伸张装置气缸顶座连接,气缸伸缩带动伸张装置移动,使被动轴张紧或放松带芯。

3.4 控制系统

控制系统由可编程控制器、触摸屏、伺服电机、变频器、光电开关、旋转编码器、气动控制系统及施耐德低压电气元件等组成。人机界面可存储生产工艺,触摸屏上可设定V带型号、规格、贴胶速度、底胶接头长度修正系数、主/被动辊中心距校正系数及报警参数等,能手动或自动完成底胶与带芯的压合和等宽成组分切。

设备自动工作顺序:触摸屏人机对话系统调用准备进行切割的线绳组规格、型号—PLC自动控制主机丝杆的伺服电机—装有被动轴的张紧装置位移至指定位置—张紧装置的气缸自动推出—人工将线绳带芯套到主、被动辊上—按“工作开始”按钮—张紧装置气缸自动缩回张紧带芯—主动辊转动—自动检测带芯的实际长度—主动辊自动停止—底胶输送电机工作进行底胶储料(储料不足,底胶储料装置自动供料)—底胶输送装置夹持底胶头部至带芯—底胶压合装置动作将底胶与线绳组贴合—底胶输送装置复位—底胶压合装置复位—成组切割刀动作—主动辊转动—进行底胶贴合及带芯成组切割—PLC根据检测数据控制主动辊停止—底胶热切装置动作切断底胶—主动辊转动完成底胶贴合及底胶线绳组切割—主动辊自动停止—气缸自动伸出松弛线绳组—完成。

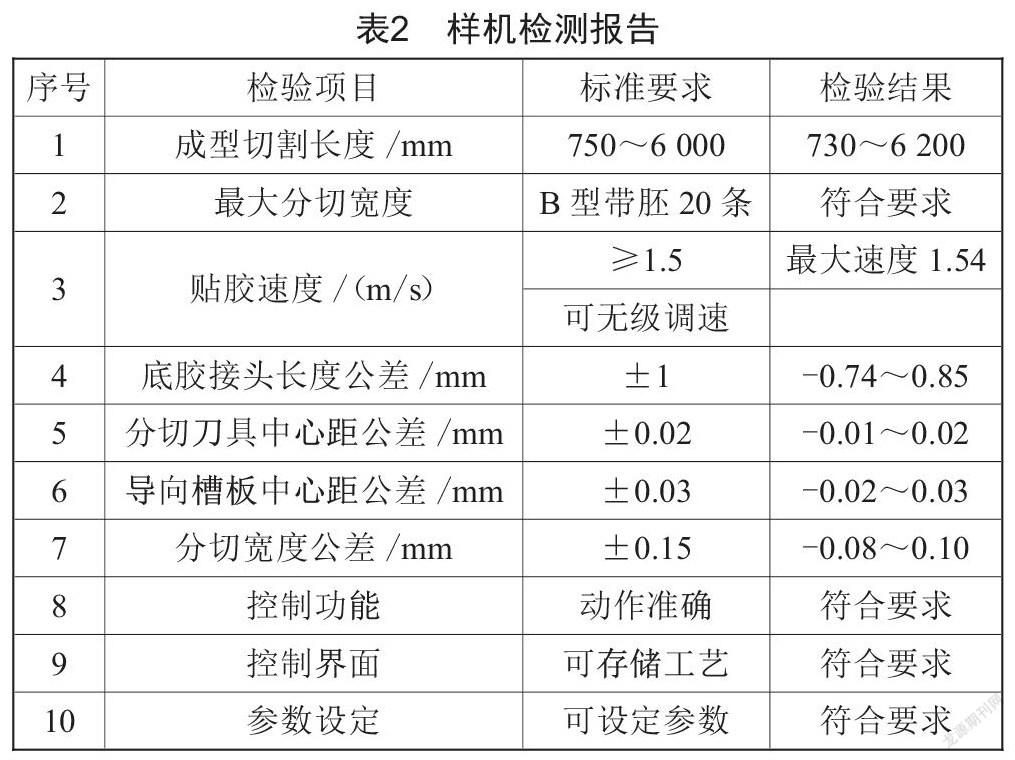

4 测试

样机试制完成后委托第三方根据企业标准进行检验,符合设计要求,检测报告如表2所示。

5 结语

本文所述分切机集底胶贴合、带芯成组切割等功能于一体,设计理念先进,填补了目前國内包布式V带成型工艺的空白,具有使用方便、可靠性高、抗干扰性强等特点。整机运行协调平稳,操作人员仅需在两辊之间套上绳芯线坯,点动开关即可完成上胶及成组切割工序,自动化程度高,劳动强度低,成型精度好,生产效率高,可减少劳动密集型企业对熟练工的依赖,缓解企业招工难的问题。

[参考文献]

[1] 范景云,王海霞,杜宁.包布式V带底胶复合自动切割一体化成型新工艺[J].中国橡胶,2015,31(20):43-45.

收稿日期:2021-11-23

作者简介:朱开华(1967—),男,福建沙县人,高级工程师,研究方向:机械设计与制造。

3511500338288