反拉法锚下预应力检测技术研究

杜永军,王 正

(1.无锡交通建设工程集团有限公司,江苏,无锡 214031;2.华设设计集团股份有限公司,江苏,南京 210014)

0 引言

混凝土承压能力强于受拉能力,锚下有效预应力可以作为一个永久性的内力增强混凝土结构的受拉能力,因此预应力相关的施工质量直接影响到预应力结构的服务安全[1]。

现行《公路桥涵施工技术规范》中,明确了锚下预应力控制精度的要求,国内很多地方也制定了对锚下预应力进行检测的要求,有些还编制了检测方法,但是目前普遍采用的预应力检测方法仍存在先天不足,具有较明显的系统性误差[2]。目前反拉法预应力检测被大量工程实践验证为对具有自由端的及拉拔条件的锚下预应力较为可靠的检测方法。国内大量学者针对反拉法检测做了大量的研究,重庆招商局运用AS-10 系统对反拉法的测试结果不均匀度进行了试验研究[3],王建立等基于郑徐客专等工程项目进行了现场预应力测试,对测量精度进行数据分析与研究。

本文在现有研究的基础上,结合某桥梁预应力预制梁的现场检测实践与相关工作经验对反拉法锚下预应力检测工作的试验方法与数据处理方法进行深入分析与探讨,为反拉法预应力检测工作提供相关参考经验。

1 反拉法检测原理分析

1.1 基本原理

通过对预应力束施加反向拉力并通过测量预应力束位移的方法测定锚下有效预应力,即为反拉法,主要应用于未压浆预应力束的锚下有效预应力检测。基本原理如下:

(1)对于锚下钢绞线进行张拉,通过传感器检测钢筋的张拉力和位移量,也可以对锚头本身进行拉拔;

(2)当有效预应力大于千斤顶的拉力时,夹片限制钢绞线的位置,钢绞线位移为自由伸长量;

(3)当有效预应力大于千斤顶的拉力时,锚下的钢绞线收到拉力产生位移量。此时,钢绞线长度就会产生较明显的位移量,夹片也会因为摩擦力作用随着钢绞线的伸长而产生位移量[4]。

因此,通过检测拉力与位移量的函数关系,即可计算锚下有效预应力。

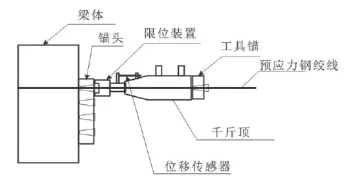

图1 反拉法预应力检测设备

1.2 检测技术分析

预应力检测原理示意图如下,在外露单根钢绞线上安装工具锚,并在工具锚与工作锚质监之间安装千斤顶与相关传感器。

图2 预应力检测原理示意图

单根预应力钢绞线张拉的位移~力关系曲线如下图所示:

图3 反拉力-位移变化曲线

反拉法检测开始时,反拉力慢慢增大,各个部件设备间空隙进一步被排除,随着位移增加,F-S 曲线的斜率基本趋于稳定,即O-A-B 段,B 点处,拉力达到了锚下预应力与其他阻力之和,BC 段为克服拉拔过程中的阻力使得力传感器的读数下降,到C点处达到平衡。即图中力与位移的关系出现拐点,该拐点的位置即C 点反映了有效预应力的数值[5]。

针对本地区地面建筑物的重要性,在高效完成监测工作的同时,监测施工过程中应严格执行以下措施:(1)监测组与监理工程师密切配合工作,及时向监理工程师报告现场实际情况;(2)观测前,对所有仪器设备必须按有关规定进行检验和校核,确保仪器的稳定可靠性和保证观测的精度;(3)各监测项目在监测过程中必须严格遵守相应的实施细则;(4)量测数据均要经现场检查,室内两级复核后方可上报;且量测数据的存储、计算、管理均用计算机系统进行。

因此,C点以后的张拉曲线可以认为已经克服锚下的摩阻力,因此,将C 点作为预应力的判据。

在检测过程中,随着张拉的进行,当进入力平衡状态后,夹片开始向外位移。当移动达到预设距离(1mm)后,油泵自动停止工作,夹片也即不再向外位移。当油泵停止工作,压力达到稳定状态后,通过力传感器进行读数,测出当前有效预应力值F0. 钢绞线的原有效预应力F则由下式计算:

式(1)中,ΔF为张力修正值:

式(2)中,L为夹片位移量,设置为1mm;

为夹片解除咬合时的位移量,可通过试验确定。当无实验数据时,可取为0.5mm;

L为张拉端至锚固端之间的距离,单位mm。实际测试中可取近似自由段的长度;

A为钢绞线的公称截面积,单位mm2;

Es为预应力钢绞线的弹性模量,为193GPa。

1.3 质量评价

参考江苏省交通运输厅关于印发《江苏省公路水运工程钢筋混凝土耐久性关键控制指标》的通知(苏交建〔2018〕14 号),预应力筋有效预应力同束不均匀度小于±5%,将该数值作为锚下预应力分组反拉检测的数据分析的质量评价依据。

2 工程实践应用

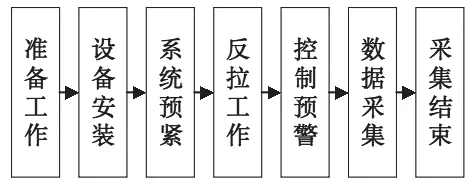

本文对某新建工程箱梁的有效预应力进行后拉法检测,其中锚下有效预应力标准值为185.15kN。检测过程见图4。

图4 预应力检测流程

有效预应力检测结果与理论锚下有效预应力对比分析及同束不均匀度的部分检测结果如表1 所示:

表1 沥青路面结构轮载指标结果

根据对以上多孔道的检测结果的均匀性分析,均值与控制值相对偏差9 孔均在(±5%)内,符合《江苏公路水运工程钢筋混凝土耐久性关键指标控制标准》(苏交建〔2018〕14 号)的要求。

根据现场预应力检测工作的相关经验,提出以下注意事项供预应力检测的相关技术人员参考。

(1)穿束前,对钢绞线进行编号;

(2)穿束过程中,适当抽动钢绞线两端,做好编束工作,检查是否平顺。绑扎间距满足1 ~1.5m 要求;

(3)截断波纹管尽量保证断面平整,及时清理喇叭口周围杂质;

(4)安装锚板后,确保与锚垫板接触密实;

(5)保证夹片预紧平整。

3 质量提升建议

(1)推广智能张拉系统的使用,智能控制张拉精度与稳定度;

(2)锚具安装严格控制锚垫与钢绞线的垂直度,确保安装位置准确;

(3)混凝土的弹性特性、钢绞线的回缩、锚具变形都会对张拉力的分布产生影响,应严格控制张拉顺序;

(4)预应力孔道的弯曲、锚口都会引起摩阻力,预应力张拉施工应当充分考虑摩阻力造成的预应力损失情况[7]。

4 结论

(1)通过对反拉法预应力检测原理与试验分析,总结出一套反拉法预应力检测方法,并基于检测结果提出相关质量提升建议,可为类似锚下预应力检测与质量管控工作提供参考。

(2)预应力检测的技术理论成熟,反应灵敏,在实际检测工作中准确率较高,但对于位移~力曲线中拐点处受到的摩阻力影响分析缺乏明确的理论支撑,需要进行深入研究。

(3)建议在交通行业编制预应力质量检测标准,对于建立结构预应力质量管控体系具有积极意义。