4LZ-1.5型大豆联合收获机设计与试验

倪有亮,金诚谦,2,王廷恩,周 磊,刘 政

·农业装备工程与机械化·

4LZ-1.5型大豆联合收获机设计与试验

倪有亮1,金诚谦1,2※,王廷恩3,周 磊4,刘 政1

(1. 农业农村部南京农业机械化研究所/农业农村部大豆机械化生产重点实验室,南京 210014;2. 山东理工大学农业工程与食品科学学院,淄博 255000;3. 临沂鑫汇农业机械有限公司,临沂 276000;4. 中国科协培训和人才服务中心,北京 100089)

为实现国内大豆大田生产低损收获同时兼顾大豆育种小区收获,该研究设计了4LZ-1.5型大豆联合收获机,针对大豆成熟期易炸荚的特性,分析了大豆拨禾作业过程,建立了拨禾轮结构和运动参数求解模型,并对拨禾轮半径、拨禾速度比、拨禾轮转速等参数进行优化;针对大豆结荚低、收割易铲土的特性,分析了大豆籽粒尺寸参数统计规律,并对割台除土机构进行优化;针对大豆成熟期易脱粒、易破碎特性,对脱粒分离装置、清选装置和气力卸粮装置进行优化;针对育种小区收获要求,建立了清种装置曲柄摇杆机构数字化设计模型,确定了清种装置结构参数。分别进行大田生产和育种小区收获试验,结果表明,大豆大田生产收获的损失率<3.5%,破碎率<1.5%,含杂率<1.0%;大豆育种小区收获的损失率<3.0%,破碎率<1.5%,含杂率<1.0%,混种率<0.2%,清种时间200~270 s,满足大豆大田生产和育种小区收获作业要求。与现有大豆收获机械相比,4LZ-1.5型大豆联合收获机收获损失率降低1.5~5.0个百分点、破碎率降低3.5~6.5个百分点、含杂率降低2.0~7.0个百分点,研究结果可为后续大豆收获机结构改进和作业参数优化提供参考。

农业机械;收获;大豆;小区育种;优化;清种

0 引 言

大豆是油脂和优质植物蛋白的主要来源,是我国重要的粮油作物、战略物资[1-2]。2021年中国大豆播种面积约930万hm2,种植规模逐年增加,但生产效益较低,与之配套的育种和大田机械化生产体系不完善,尤其是大豆机械化收获水平总体比较落后[3],制约了大豆产业的发展。中国南方和黄淮海地区大豆专用收获机严重缺乏,目前主要利用稻麦联合收获机进行部分作业参数调整后收获大豆,收获质量差、破碎率高、损失大[4-5];大豆育种小区收获仍主要依靠人工或固定式脱粒机[6-7],作业效率低,限制了小区育种规模。

近年来,大豆收获技术和装备研究逐渐得到重视,相关领域专家在大豆收获技术上进行了大量研究并取得了一定进展。大豆收获割台方面,解鸿儒等设计了一种大豆专用匀流输送割台,在割刀与搅龙之间设计了辅助喂入装置,利用输送带实现大豆主动喂入[8];袁玲合等设计了一种大豆机械式切割机构,并对切割过程进行了仿真优化[9];Ni等设计了一种大豆液压仿形割台,优化了基于土壤-机器互作机理的割台高度自适应调控系统[10];金诚谦等对大豆收获机割台仿形机构进行了优化设计[11]。大豆收获脱粒装置方面,康家鑫等设计了一种对称可调式凹板筛,确定了脱粒间隙调整量,实现滚筒双侧脱粒间隙可调[12];陈艳普等设计了一种大豆纵轴流双螺旋滚筒,并对脱出物分布规律进行了研究[13-14];金诚谦等研究了不同脱粒滚筒结构形式对大豆收获质量影响规律,确定了不同含水率条件下脱粒元件选用和最优脱粒作业参数匹配[15];Teng等设计了一种脱粒面积可调式脱粒系统,通过电机调节凹板筛闭合面积实现大豆脱粒强度调控[16-17];杨欢等针对西南丘陵地区大豆收获,设计了一种小喂入量纵轴流脱粒装置,并通过多因素试验优化了滚筒转速和导向板升角[18]。大豆收获清选装置方面,刘鹏等设计了一种作业参数可检测可调控的清选系统,进行了不同清选筛对大豆清选适应性试验,优化了大豆联合收获机清选作业参数[19-21];高连兴等基于大豆脱粒机设计了一种气力清选循环装置,通过漂移速度试验确定了风机转速和振动筛频率[22]。大豆育种小区方面,目前仍采用人工收割、脱粒机脱粒的收获方式,李若曦等提出了一种切流式大豆育种脱粒机结构[23];侯守印等设计了一种立式轴流大豆育种专用脱粒机,并对脱粒、分离、清选装置的结构与工作参数进行了试验优化[24]。

针对南方和黄淮海地区大豆大田生产收获问题,兼顾大豆育种小区收获,本文设计了4LZ-1.5型大豆联合收获机,对六辐偏心拨禾轮、割台除土机构、脱粒分离装置、清选装置、清种装置和气力卸粮装置进行优化,同时在大豆收获机上开发集成育种小区收获所需的清种装置,以提高清种效率、降低含杂率,并分别进行大田生产和育种小区收获试验,以期为大豆收获机的优化设计提供参考。

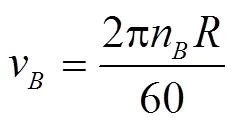

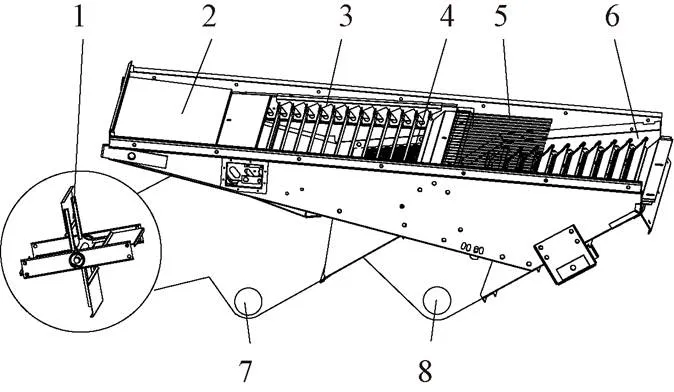

1 整机结构与工作原理

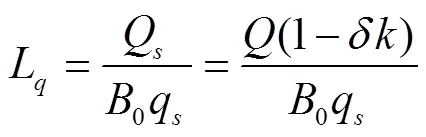

4LZ-1.5型大豆联合收获机主要由割台、中间输送装置、脱粒分离装置、清选装置、籽粒升运器、复脱升运器、粮箱、清种装置和底盘等组成,结构如图1所示,主要参数如表1所示。大豆收获作业时,大豆被割刀切割后经由拨禾轮拨入割台内部,通过割台喂入搅龙将大豆植株输送至中间输送装置,并通过中间输送装置将大豆植株输送至脱粒分离装置,单纵轴流脱粒滚筒脱分作业后,大豆籽粒和杂余落在清选装置筛面上进行清选作业,杂余和秸秆分离出收获机,大豆籽粒落入水平籽粒螺旋输送器,并通过籽粒升运器输送至粮箱;部分杂余和未脱净豆荚进入水平杂余螺旋输送器,通过复脱升运器再次输送至脱粒滚筒前段进行二次脱粒;收获完成或粮箱装满后,通过气力卸粮装置卸粮。对于大豆育种小区收获、种子收获等对品种一致性要求高的作业场景,利用清种装置,放出残留在水平籽粒螺旋输送器和水平杂余螺旋输送器中的大豆,完成清种,避免漏种、混种。

1.割台 2.操控台 3.粮箱 4.籽粒升运器 5.复脱升运器 6.拨禾轮 7.中间输送装置 8.底盘 9.侧圆孔凹板筛 10.清种装置 11.清选装置 12.脱粒分离装置

表1 4LZ-1.5型大豆联合收获机主要参数

2 关键部件设计

2.1 割台

2.1.1 六辐偏心拨禾轮

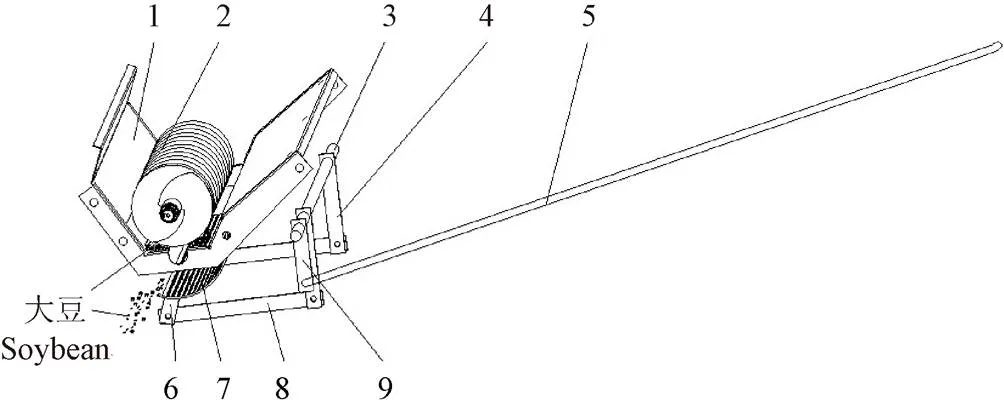

大豆成熟期易炸荚,拨禾轮转速过大,豆荚在拨禾过程易受力炸裂,造成极大的割台损失,故拨禾过程需要低转速作业;大豆结荚位置低,底部结荚离地高度小,贴地收割时需要将整株大豆同步拨入割台,因此需要较高的拨禾频率。现有五辐拨禾轮收获大豆时需采用较高的转速,拨禾线速度过大造成大豆损失严重。为兼顾低转速、高频率的拨禾作业,本文设计了六辐偏心拨禾轮,并对弹齿排布参数、拨禾轮结构参数和运动参数进行优化。六辐偏心拨禾轮主要由弹齿压板、尼龙弹齿、主六边辐盘、主轴、尼龙卡套、曲柄、副六边辐盘、偏心环和辐条等组成,其结构如图2所示。

1.弹齿压板 2.尼龙弹齿 3.主六边辐盘 4.主轴 5.尼龙卡套 6.曲柄 7.副六边辐盘 8.偏心环 9.辐条

4LZ-1.5型大豆联合收获机主要针对南方和黄淮海及育种小区地块设计,大豆行距约350~400 mm,一次完成4行大豆收获,收获宽度约1 400~1 600 mm,兼顾整机尺寸配置,割台作业幅宽设计为1 500 mm,弹齿压板长度=1 300 mm。为提高大豆植株喂入成功率,减少漏枝、掉枝,同时降低弹齿对大豆植株过度拨禾,需要合理设计弹齿排布数量。

试验测试了国内主要大豆品种植株性状参数,其平均值如表2所示。

表2 主要大豆品种植株物理性状参数

收割时,为确保大豆植株受到扶禾作用,在大豆蓬径范围内至少有一个尼龙弹齿拨禾,即大豆植株蓬径d大于相邻尼龙弹齿中心距Δ1;同时,对于蓬径较大的植株,为减少多个弹齿对植株拨禾打击造成落粒损失,蓬径内应少于3个弹齿拨禾,即d<2Δ1,依据表2测量的数据,同时设计的尼龙弹齿宽度为40 mm,故有:

式中Δ1为相邻尼龙弹齿中心距,mm;为弹齿数量;dmin为最小蓬径,mm,取试验采集的大豆品种中平均蓬径的最小值,即85 mm;dmax为最大蓬径,mm,取试验采集的大豆品种中平均蓬径的最大值,即138 mm。

综合考虑弹齿压板尺寸和弹齿布局,取Δ1=73 mm,=17。

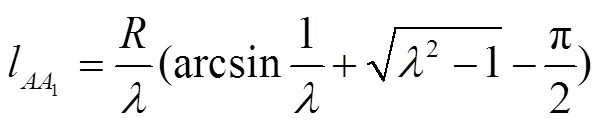

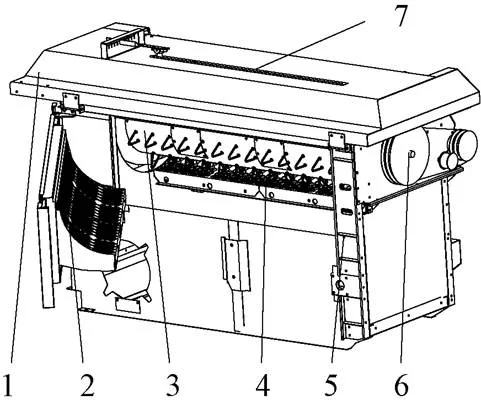

拨禾轮与螺旋扒指输送器、割刀在割台的分布关系如图3所示,尼龙弹齿拨禾作业的运动轨迹呈长幅摆线形态,根据现有研究[25],拨禾轮的尼龙弹齿在1下段弧线运动过程中,大豆植株由割刀切割后受力向螺旋扒指输送器运动,直接拨禾的长度l1为

式中为拨禾轮半径,m;为拨禾速度比。

1.拨禾轮 2.螺旋扒指输送器 3.割台后壁 4.三角死区 5.割刀

1.Reel 2.Spiral finger conveyor 3.Header rear side panel 4.Triangle dead zone 5.Cutter

注:为拨禾轮半径,m;1为输送器外圆半径,m;l为三角形“死区”到输送器端部的距离,m;l为割刀到输送器中心轴距离,m;1为拨禾轮弹齿压板运动轨迹所形成线圈的最大横弦,m。

Note:is the radius of the reel, m;1is the outer radius of the spiral finger conveyor, m;lis the distance from the triangle dead zone to the end of the spiral finger conveyor, m;lis the distance from the cutter to the central axis of the spiral finger conveyor, m;1is the maximum transverse chord of the coil formed by the movement track of the spring tooth plate of the reel, m.

图3 拨禾轮运动示意图

Fig.3 Reel movement diagram

在拨禾轮、割刀和螺旋输送器之间形成三角形“死区”,大豆植株若切割后堆放在“死区”内,不利于向后输送,造成堆积;同时,收割作业时,为减少拨禾轮打击豆荚致使其炸裂,拨禾轮尼龙弹齿应调节为竖直方向插入大豆植株内,拨禾作用点在切断后大豆植株的重心位置上下,即拨禾作业过程,重心移动距离近似与1长度相等。为保障大豆植株在割台顺利输送、避免切割后大豆植株从割台滑落,大豆重心应移动至“死区”中心位置,即大豆植株直接拨禾作业段l1应大于三角形“死区”到输送器端部的距离l的一半,即l1>l/2,建立参数求解模型:

根据团队前期试验研究结果[21,26],大豆收获机合理收获作业速度在1.0~1.6 m/s,拨禾轮合理转速n在30~38 r/min,l取测试大豆品种最小值0.458 m,在收获作业时调至0.05 m。考虑大豆植株平均高度以及大豆拨禾过程易炸荚特性,割台前端适当加长,设计l=0.48 m,螺旋扒指输送器采用现有成熟产品,半径1=0.25 m。利用MATLAB编程建模求解,取=0.52 m,=1.6,此时n=35 r/min,v=1.2 m/s。

2.1.2 除土机构

大豆是低结荚作物,底荚高度通常在11~18 cm[10],收获过程割台贴地行走,割刀离地高度通常要求在5 cm左右,割刀易铲土带入割台,大豆收获输送过程,籽粒与土粒黏附,严重影响大豆收获品质。因此,需要在大豆植株进入脱粒室前,进行除土,如图4所示,在割台、中间输送装置底部设计了除土机构。

注:lk1为筛板长条孔宽度,mm;lk2为筛板长条孔长度,mm。

割台除土机构主要由筛板、弹簧卡扣、长条孔、R型销、套筒和销轴等组成,长条孔宽度直接影响割台除土性能,宽度过大,易造成割台处大豆籽粒损失;宽度过小,土粒难以漏出,除土功能不佳,故需要充分研究大豆籽粒尺寸参数分布,合理设计长条孔宽度。

大豆籽粒近似为一个不等边椭球体,其在长轴、短轴、极轴的直径分别定义为大豆籽粒的长度、宽度、高度,试验测试采集了国内主要大豆品种中黄13、中黄37和冀豆21的籽粒尺寸参数,测量值范围如表3所示。

表3 主要大豆品种籽粒尺寸参数

2.2 脱粒分离装置

大豆成熟期易脱粒、易破碎,传统的钉齿脱粒滚筒对大豆脱粒破碎较大,本文结合大豆作物特性和脱粒作业要求,对大豆脱粒分离装置进行了设计优化,大豆脱粒分离装置主要由单纵轴流脱粒滚筒、圆孔凹板筛、脱粒滚筒顶盖和传动装置等组成,其结构如图5所示。

1.脱粒滚筒顶盖 2.侧圆孔凹板筛 3.单纵轴流脱粒滚筒 4.圆孔凹板筛 5.固定架 6.传动装置 7.导流板角度调节机构

2.2.1 单纵轴流脱粒滚筒

大豆单纵轴流脱粒滚筒采用闭式滚筒结构,主要由滚筒转轴、螺旋喂入头、闭式滚筒外壳、调节口、脱粒弓齿、分离钉齿等主要部件组成,功能上主要分为喂入段、脱粒段和分离段,大豆植株通过喂入段进入脱粒室,经由脱粒段的脱粒弓齿作用完成脱粒作业,在分离段排出秸秆。

大豆秸秆量较大,茎秆相对水稻、小麦较粗,传统开式滚筒脱粒时,秸秆易缠绕滚筒转轴形成堵塞,故采用闭式滚筒结构。适收期内大豆易脱粒、易破碎,脱粒元件采用弓齿结构,对大豆豆荚、籽粒压强较小,实现大豆脱粒功能的同时,降低了籽粒损伤;在分离段采用活动钉齿,占据分离段空间小,具有较强的秸秆强制排出能力。

1.滚筒转轴 2.螺旋喂入头 3.闭式滚筒外壳 4.调节口 5.脱粒弓齿 6.分离钉齿

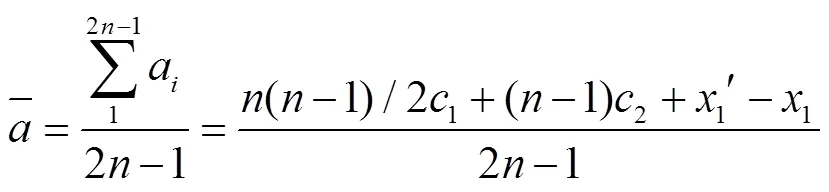

传统脱粒滚筒的脱粒齿多采用等距的排布方式,而大豆成熟期易脱粒,根据试验观察,收获过程待脱大豆量在轴流滚筒脱粒段轴向逐渐减少、脱粒功耗逐渐降低,脱粒弓齿轴向分布应先密后疏,弓齿排布方式如图 7所示。

注:lt为脱粒段长度,mm;lf为分离段长度,mm;xn为第n个脱粒弓齿到脱粒段边缘距离,mm。

为满足大豆脱粒量先密后疏的作业规律,脱粒弓齿齿距逐步递增,设计每组脱粒弓齿的齿距差为二阶等差数列:

脱粒段长度为

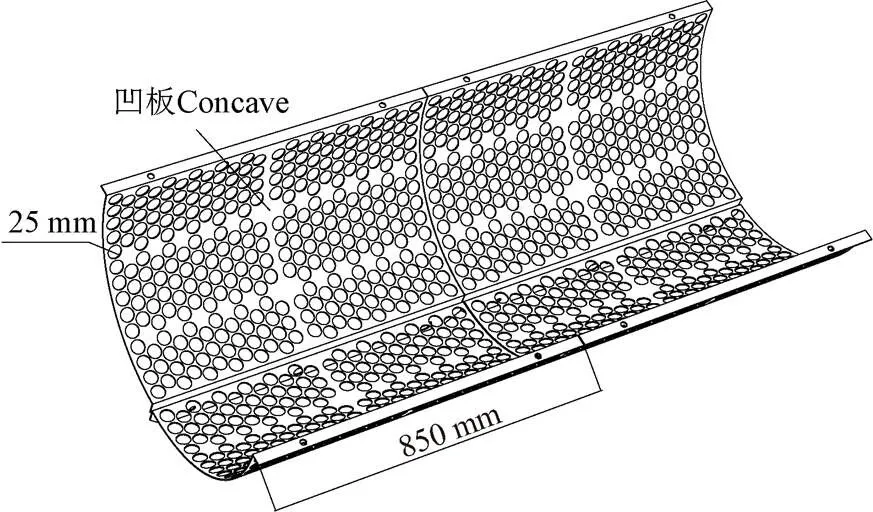

2.2.2 凹板筛

成熟期大豆易脱粒,大豆籽粒在脱粒室滞留时间过长会增加大豆破碎概率,故需增加凹板筛孔数量和面积,提高大豆籽粒在凹板筛处的通过性。如图8所示,圆孔凹板筛由4块凹板组成,筛孔直径25 mm,脱粒间隙20 mm[26],可通过更换不同大小的脱粒弓齿实现脱粒间隙调节。

图8 圆孔凹板筛结构示意图

2.2.3 脱粒滚筒顶盖

大豆品种较多,不同品种差异大,主要表现在植株高度、成熟期含水率不同。脱粒分离装置作业时,大豆喂入量、含水率直接影响脱分物料的运动,故将脱粒滚筒顶盖导流板角度设计为可调,当收获喂入量增加或植株含水率较大时,为避免脱粒滚筒内部堵塞,适当增大导流板角度,提高作物流运动效率和通过性;当收获喂入量较小、植株含水率较低时,适当减小导流板角度,增加脱粒时间。

1.导流角度刻度板 2.固定框架 3.导流角度调节杆 4.铰接座 5.导流板 6.导流连杆 7.导流固定板

1.Diversion angle scale plate 2.Fixed frame 3.Diversion angle adjustment rod 4.Hinged base 5.Deflector 6.Deflector rod 7.Deflector fixing plate

注:l为导流角度刻度板长度,mm;l为铰接座到导流角度刻度板的距离,mm;N为导流角度刻度板上第个刻度编号。

Note:lis the length of the diversion angle scale plate, mm;lis the distance from the hinged base to the diversion angle scale plate, mm;Nis theth scale No. on the diversion angle scale plate.

图9 导流板角度调节机构结构示意图

Fig.9 Structural diagram of the angle adjustment mechanism of the deflector

脱粒滚筒顶盖主要由盖板和导流板调节机构组成,导流板调节机构如图9所示,最前端导流板通过铰接座、螺栓与导流角度调节杆连接,导流板、导流固定板、导流连杆构成平行四连杆机构,转动导流角度调节杆可实现所有导流板同步转动,从而完成导流板整体角度调整;应用导流角度刻度板定位导流角度调节杆并定量确定导流角度,导流角度调节杆位于导流板导流角度刻度板最右侧时,导流角度最小,向左调节导流调节杆时,导流板角度顺时针增加,向右调节导流调节杆时,导流板角度逆时针增加。

2.3 清选装置

4LZ-1.5型大豆联合收获机采用叶片风机-组合筛式清选装置,由叶片风机、抖动板、前栅格筛、圆孔筛、指杆筛、后栅格筛等组成(图10),利用大豆、豆荚及杂余的漂浮系数不同,通过气流吹浮及清选筛抖动,将混杂在大豆中的豆荚和杂余排出。当大豆植株由清选装置上方脱粒滚筒脱粒作业后,大豆籽粒和部分大豆秸秆、豆荚等落在抖动板及清选筛筛面上,在振动作用下,抖动板上的物料不断在前栅格筛汇合,在气流及清选筛振动作用下进行清选。大豆籽粒由前栅格筛、圆孔筛落入水平籽粒螺旋输送器,杂余混合物经过指杆筛落到后栅格筛前部,同时叶片风机气流将杂余混合物疏松翻转,碎秸秆等受气流作用而漂浮。

1.叶片风机 2.抖动板 3.前栅格筛 4.圆孔筛 5.指杆筛 6.后栅格筛 7.水平籽粒螺旋输送器 8.水平杂余螺旋输送器

2.3.1 风机

清选风机为轴流叶片风机,采用单风道设计,叶片数量为4,叶轮外径为380 mm,叶轮宽580 mm。

2.3.2 清选筛

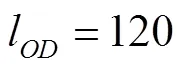

筛面长度L[25]为

2.4 清种装置

育种小区相对大田生产,其种植规模小、品种多,小区收获对大豆混种要求高,收获后需要频繁清种,以减少漏种、混种,本文针对小区收获的清种性能要求,在水平籽粒输送搅龙、水平杂余输送搅龙底部等易残留大豆籽粒且人工难以清理的部位设计了清种装置,其结构如图11所示,主要由连接轴、曲柄杆、调节把手、筛板调节杆、圆孔弧型筛板、连杆、驱动杆等组成。驱动杆与曲柄杆焊装在连接轴上,筛板调节杆与筛板焊合连接构成摇杆,筛板铰接在输送搅龙外罩上,曲柄杆、连杆、摇杆与圆孔弧型筛板组成一个曲柄摇杆机构,向下转动调节把手,圆孔弧型筛板向下打开,堆积在输送搅龙外罩和水平籽粒输送搅龙内的大豆籽粒落下,完成清种;向上转动调节把手时,圆孔弧型筛板向上闭合。

1.输送搅龙罩 2.水平籽粒输送搅龙 3.连接轴 4.曲柄杆 5.调节把手 6.筛板调节杆 7.圆孔弧型筛板 8.连杆 9.驱动杆

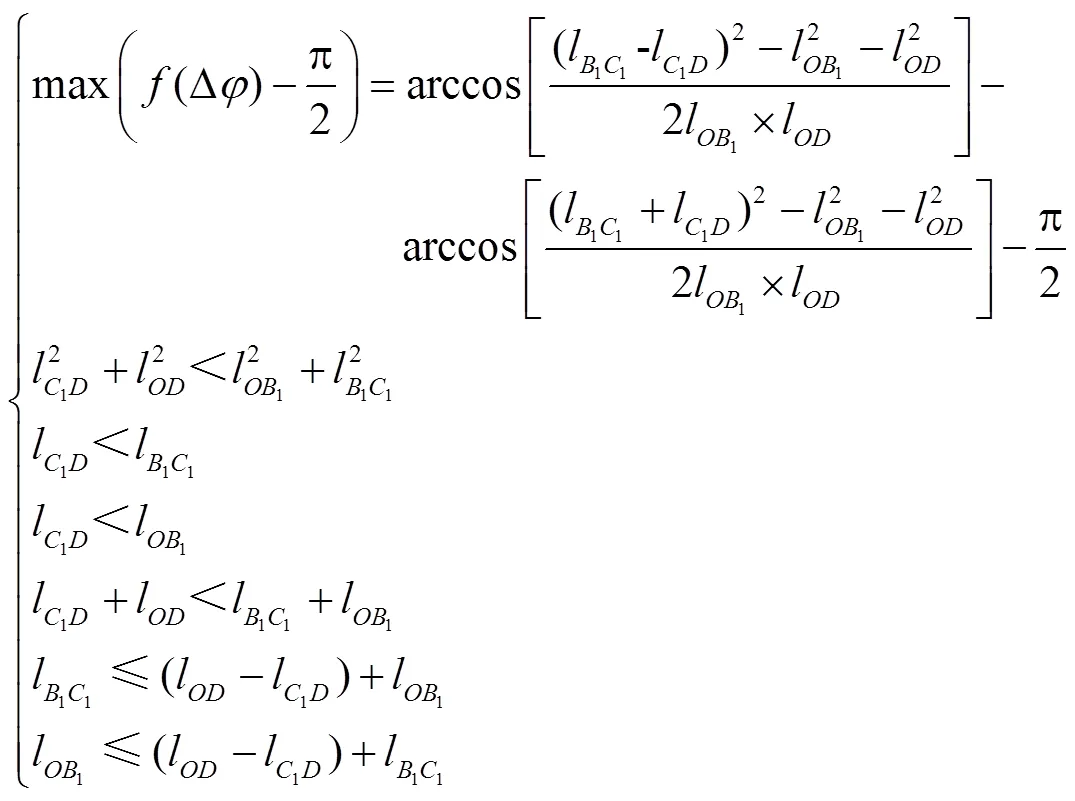

为顺利完成清种作业,确保搅龙内堆积的大豆完全清理,需要对清种装置的曲柄摇杆机构进行设计,确定曲柄、连杆、摇杆长度,该曲柄摇杆机构简图如图12所示。

注:O为圆孔弧型筛板旋转中心,、为圆孔弧型筛板,A1B1、A2B2为筛板调节杆,B1C1、B2C2为连杆,D为连接轴旋转中心,C1D、C2D为曲柄杆,DE1、DE2为驱动杆,E1F1、E2F2为调节把手,、是圆孔弧型筛板关闭和完全打开状态时摇杆角度,(°)。

由此建立该清种装置优化设计数学模型为

2.5 气力卸粮装置

气力式卸粮装置主要由粮箱、电机、传动链、卸粮管、滚筒式卸料器、排气管路、进气管路、旋涡风机等组成,结构如图13所示。滚筒式卸料器与粮箱底部相连,卸粮作业时,电机驱动卸粮器内部滚筒转动后,粮箱内部大豆籽粒持续落入卸料器底部,旋涡风机产生的高压气流通过排气管道将卸料器底部大豆籽粒吹出,经由卸粮管排出卸粮,并可通过卸粮管直接装袋或卸至运梁车等。

1.粮箱 2.电机 3.传动链 4.卸粮管 5.滚筒式卸料器 6.排气管路 7.进气管路 8.旋涡风机

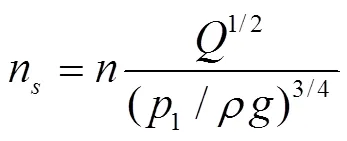

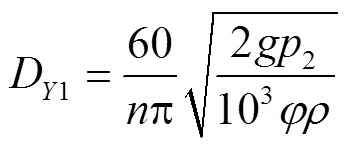

团队前期对卸料器的结构尺寸进行了设计[30-31],卸料器下端通风口直径d=0.1 m,所需气流速度v=30 m/s。为提高大豆籽粒通过性,减少卸料器底部堵塞,需要增加卸粮管内的风量,旋涡风机相对离心风机体积小、风量大,本文选用旋涡风机,对风机比转数、叶轮直径、叶片数进行适应性设计[32-34]。

注:hY为叶片高度,mm;DY1为叶轮直径,mm;DY2为叶轮内径,mm。

3 田间试验

3.1 大田收获适应性试验

3.1.1 试验条件

为测试4LZ-1.5型大豆联合收获机作业性能,于2021年10月在新疆泽普县、山东省梁山县、河北省沧州市进行了大田收获试验。新疆泽普县试验田大豆无倒伏,地块平坦,收获大豆品种为合丰50号,千粒质量198 g,大豆植株平均高度为502 mm,底荚平均高度95 mm,大豆籽粒含水率11.8%;山东省梁山县试验田大豆无倒伏,地块有一定起伏,收获大豆品种为齐黄34,千粒质量276 g,大豆植株平均高度为707 mm,底荚平均高度239 mm,大豆籽粒含水率12.5%;河北省沧州市试验田大豆无倒伏,地块较平坦,收获大豆品种为冀豆12,千粒质量214 g,大豆植株平均高度为513 mm,底荚平均高度135 mm,大豆籽粒含水率14.3%,图15为部分试验场景。同时进行普通收获机的对比试验。

图15 田间试验

3.1.2 试验评价指标

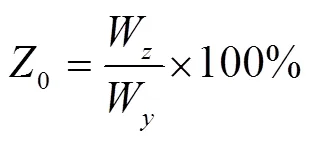

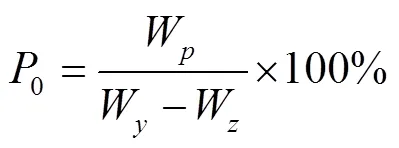

依据《NY/T 738-2020 大豆联合收割机作业质量》[35],大豆大田收获试验以损失率,含杂率0,破碎率0作为评价指标,各指标计算如下:

式中W为每平方米的损失大豆质量,g;1为每平方米自然落粒的大豆质量,g;W为每平方米大豆收获质量,g;W为对粮箱内大豆采样样品中杂质质量,g;W为对粮箱内大豆采样样品质量,g;W为对粮箱内大豆采样样品中破碎籽粒质量,g。

3.1.3 试验结果与分析

试验前,根据地块作业工况特点和大豆品种特性、长势,对大豆收获机割台、风机转速、清选筛开度、脱粒滚筒转速等进行了适当调整,割台高度在5~10 cm,脱粒滚筒转速在350~400 r/min;收获机与大豆待割区之间预留15~20 m缓冲区域,收获机经过缓冲区域加速行驶至1.2~1.6 m/s,并以此速度完成收获作业。大田收获试验结果如表4所示。

表4 大田收获试验结果

由表4可知,4LZ-1.5型大豆联合收获机总体上作业效果较好,损失率<3.5%、破碎率<1.5%、含杂率<1.0%,各项评价指标低于《NY/T 738-2020 大豆联合收割机作业质量》规定值,与现有普通大豆收获机械田间作业质量相比,收获损失率降低1.5~5.0个百分点、破碎率降低3.5~6.5个百分点、含杂率降低2.0~7.0个百分点。河北沧州试验田作业条件较好、大豆品种特性、含水率适宜,收获效果最佳,损失率1.3%、破碎率0.4%、含杂率0.2%;新疆泽普县大豆品种籽粒较小、含水率低,清选风机转速调整不当造成损失偏高。

3.2 育种小区收获性能试验

3.2.1 试验条件与方法

为测试4LZ-1.5型大豆联合收获机在育种小区试验地的作业性能,分别于2020年10月、2021年11月在河北省沧州市进行小区收获试验,每个育种小区规模约为3 m×6 m,小区内种植6行大豆,行距45~50 cm。大豆品种包括沧豆1312、沧豆0734、沧豆1327、沧鲜豆1号、沧豆1438、沧黑豆2号、沧豆1301、沧豆1417、沧豆1426、沧豆1329、沧豆1453、沧豆1434、沧豆1418、沧豆11共14个,其中沧鲜豆籽粒为绿色,沧黑豆籽粒为黑色,其余品种籽粒为黄色。

为辨别收获后大豆混种情况,间隔收获黑色、黄色、绿色大豆品种,收获后通过颜色区分前一段滞种情况。

3.2.2 试验评价指标

参照《NY/T 738-2020 大豆联合收割机作业质量》[33],大豆小区收获作业质量的评价指标包括损失率,含杂率0,破碎率0,同时结合育种科研人员对大豆小区收获作业要求,补充混种率H1、清种时间T,计算如下:

式中2为对收获后粮箱内大豆采样样品的总质量,g;W1为对收获后粮箱内大豆采样样品中混杂前一次收获大豆品种的大豆质量,g。

清种时间T为清理割台、水平籽粒螺旋输送器、水平杂余螺旋输送器内部残留大豆籽粒所用的总时间,s。

3.2.3 试验结果与分析

育种小区地块小、收获大豆品种多,试验前适当调整大豆收获机割台、风机转速、清选筛开度、脱粒滚筒转速等,割台高度在5~10 cm,脱粒滚筒转速在350~400 r/min;收获机与大豆待割区之间预留10~15 m缓冲区域,经过缓冲区域,收获机加速行驶至1.0~1.2 m/s,完成一个大豆品种收获后,收获机空转3~5 min,尽可能使收获机内部残留大豆输送至粮箱,然后通过清种装置清理残留在割台、螺旋输送器内的大豆,记录清种时间,试验结果如表5所示。

表5试验结果表明,4LZ-1.5型大豆联合收获机小区收获作业顺畅、作业质量较好,能够实现大豆小区联合收获机各项作业功能,其中损失率<3.0%、破碎率<1.5%、含杂率<1.0%,各项评价指标低于《NY/T 738-2020 大豆联合收割机作业质量》规定值。混种率<0.2%,且14个小区品种收获中有9次试验混种率为0,清种时间200~270 s,满足大豆育种小区收获作业要求。

表5 育种小区收获试验结果

4 结 论

1)设计了4LZ-1.5型大豆联合收获机,针对大豆植株性状和作业工况特点,设计了六辐偏心拨禾轮、割台除土机构、脱粒分离装置、清选装置、清种装置和气力卸粮装置等,结合理论分析、运动分析、MATLAB参数化设计,对拨禾轮直径、脱粒滚筒直径、脱粒弓齿排布、卸粮风机直径等结构参数以及拨禾轮转速、脱粒滚筒转速、卸粮风机比转速等运动参数进行了优化设计。

2)在国内新疆、山东、河北等地进行了大田收获对比试验,试验结果表明:损失率<3.5%,破碎率<1.5%,含杂率<1.0%,4LZ-1.5型大豆联合收获机大田收获作业效果较好,能够达到大豆低损收获要求。

3)在3 m×6 m小区内对14个不同大豆品种进行收获测试,试验结果表明,损失率<3.0%,破碎率<1.5%,含杂率<1.0%,混种率<0.2%,清种时间200~270 s,满足育种小区收获作业指标要求。

[1] 石彦国. 调整产业结构确保大豆产业健康持续发展[J]. 中国食品学报,2010,10(4):1-7.

Shi Yanguo. Adjusting the Industrial Structure to Ensure Sustained and Healthy Development of Soybean Industry[J]. Journal of Chinese Institute of Food Science and Technology, 2010, 10(4): 1-7. (in Chinese with English abstract)

[2] 高连兴,焦维鹏,杨德旭,等. 含水率对大豆静压机械特性的影响[J]. 农业工程学报,2012,28(15):40-44.

Gao Lianxing, Jiao Weipeng, Yang Dexu, et al. Effect of moisture content on mechanical properties of soybean seed under stati cpressure[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(15): 40-44. (in Chinese with English abstract)

[3] 倪有亮,金诚谦,陈满,等. 我国大豆机械化生产关键技术与装备研究进展[J]. 中国农机化学报,2019,40(12):17-25.

Ni Youliang, Jin Chengqian, Chen Man, et al. Research progress on mechanized production technology and equipment of soybean in China[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(12): 17-25. (in Chinese with English abstract)

[4] 刘基,金诚谦,梁苏宁,等. 大豆机械收获损失的研究现状[J]. 农机化研究,2017,39(7):1-9.

Liu Ji, Jin Chengqian, Liang Suning, et al. The research of soybean harvested by machine[J]. Journal of Agricultural Mechanization Research, 2017, 39(7): 1-9. (in Chinese with English abstract)

[5] 梁苏宁,沐森林,金诚谦,等. 黄淮海地区大豆生产机械化现状与发展趋势[J]. 农机化研究,2015,37(1):261-268.

Liang Suning, Mu Senlin, Jin Chengqian, et al. Actualities and developing trend of production mechanization of soybean in Huanghuaihai region[J]. Journal of Agricultural Mechanization Research, 2015, 37(1): 261-268. (in Chinese with English abstract)

[6] 王星. 纵向变径轴流式大豆育种专用脱粒机的研究[D]. 哈尔滨:东北农业大学,2020.

Wang Xing. Axial Flow Thresher with Longitudinal Variable Diameter Specific for Soybean Breeding[D]. Haerbin: Northeast Agricultural University, 2020. (in Chinese with English abstract)

[7] 朱明,陈海军,李永磊. 中国种业机械化现状调研与发展分析[J]. 农业工程学报,2015,31(14):1-7.

Zhu Ming, Chen Haijun, Li Yonglei. Investigation and development analysis of seed industry mechanization in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2015, 31(14): 1-7. (in Chinese with English abstract)

[8] 解鸿儒. 大豆联合收获机匀流输送割台的设计与试验[D]. 淄博:山东理工大学,2019.

Xiu Hongru. Design and Experiment of Belt Conveyor Header for Soybean Combine Harvester[D]. Zibo: Shandong University of Technology, 2019. (in Chinese with English abstract)

[9] 袁玲合,谢询,史景钊. 大豆收获机械切割机构虚拟设计与仿真分析[J]. 农机化研究,2016,38(11):76-80.

Yuan Linghe, Xie Xun, Shi Jingzhao. Virtual Design and Simulative Analysis of the Cutting Mechanism of Soybean Harvest Machinery[J]. Journal of Agricultural Mechanization Research, 2016, 38(11): 76-80. (in Chinese with English abstract)

[10] Ni Y L, Jin C Q, Chen M, et al. Computational model and adjustment system of header height of soybean harvesters based on soil-machine system[J]. Computers and Electronics in Agriculture, 2021, 183: 105907.

[11] 金诚谦,刘岗微,倪有亮,等. 基于MBD-DEM 耦合的联合收获机割台仿形机构设计与试验[J]. 农业工程学报,2022,38(2):1-10.

Jin Chengqian, Liu Gangwei, Ni Youliang, et al. Design and experiment of header profiling mechanism for combine harvester based on MBD-DEM coupling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2022, 38(2): 1-10. (in Chinese with English abstract)

[12] 康家鑫,王修善,谢方平,等. 大豆联合收获机对称可调式凹板筛设计与试验[J]. 农业工程学报,2022,38(2):11-22.

Kang Jiaxin, Wang Xiushan, Xie Fangping, et al. Design and experiment of symmetrical adjustable concave for soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2022, 38(2): 11-22. (in Chinese with English abstract)

[13] 陈艳普,滕悦江,王廷恩,等. 纵轴流双螺旋滚筒的设计与试验分析[J]. 农机化研究,2020,42(7):62-69.

Chen Yanpu, Teng Yuejiang, Wang Ting’en, et al. Design and experimental analysis of longitudinal and axial flow double spiral rolle[J]. Journal of Agricultural Mechanization Research, 2020, 42(7): 62-69. (in Chinese with English abstract)

[14] 陈艳普,康艳,王廷恩,等. 大豆收获机纵轴流柔性脱粒装置脱出物分布规律[J]. 中国农业大学学报,2020,25(9):104-111.

Chen Yanpu, Kang Yan, Wang Ting'en, et al. Distribution regularities of the threshed mixtures in longitudinal axial flow flexible thresher of soybean harvester[J]. Journal of China Agricultural University, 2020, 25(9): 104-111. (in Chinese with English abstract)

[15] 金诚谦,康艳,郭红星,等. 脱粒滚筒结构形式对大豆机收质量影响的试验研究[J]. 农业工程学报,2021,37(4):49-58.

Jin Chengqian, Kang Yan, Guo Hongxing, et al. Experimental research on the influence of threshing roller structures on the quality of mechanically-harvested soybeans[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2021, 37(4): 49-58. (in Chinese with English abstract)

[16] Teng Y J, Jin C Q, Chen Y P, et al. Design and test on the type of adjustable threshing strength-full circular separation threshing device[J]. International Agricultural Engineering Journal, 2020, 29(3): 97-107.

[17] Teng Y J, Jin C Q, Chen Y P, et al. Design and test on the type of spiral cylinder-segmented concave threshing system[J]. International Agricultural Engineering Journal, 2020, 29(1): 74-85.

[18] 杨欢,杜勇利,陈平,等. 小喂入量大豆收割机纵轴流脱粒装置参数优化[J]. 甘肃农业大学学报,2018,53(3):184-189.

Yang Huan, Du Yongli, Chen Ping, et al. Parameters optimization of longitudinal axial threshing unit of small feed harvester for soybean[J]. Journal of Gansu Agricultural University, 2018, 53(3): 184-189. (in Chinese with English abstract)

[19] 刘鹏,金诚谦,杨腾祥,等. 多参数可调可测式清选系统设计与试验[J]. 农业机械学报,2020,51(S2):191-201.

Liu Peng, Jin Chengqian, Yang Tengxiang, et al. Design and experiment of multi parameter adjustable and measurable cleaning system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 191-201. (in Chinese with English abstract)

[20] 刘鹏,金诚谦,宁新杰,等. 大豆机收清选筛田间性能试验与分析[J]. 农业工程学报,2020,36(9):36-43.

Liu Peng, Jin Chengqian, Ning Xinjie, et al. Field performance test and analysis of the cleaning sieve of soybean harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2020, 36(9): 36-43. (in Chinese with English abstract)

[21] 刘鹏,金诚谦,刘政,等. 大豆联合收获机田间清选作业参数优化[J]. 农业工程学报,2020,36(10):35-45.

Liu Peng, Jin Chengqian, Liu Zheng, et al. Optimization of field cleaning parameters of soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2020, 36(10): 35-45. (in Chinese with English abstract)

[22] 高连兴,赵学观,杨德旭,等. 大豆脱粒机气力清选循环装置研制与性能试验[J]. 农业工程学报,2012,28(24):22-27.

Gao Lianxing, Zhao Xueguan, Yang Dexu, et al. Development and performance test on pneumatic cleaning-circulatory device of soybean thresher[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2012, 28(24): 22-27. (in Chinese with English abstract)

[23] 李若曦,陈海涛. 5TDQ -300型切流式大豆育种脱粒机参数优化[J]. 农机化研究,2016,38(4):147-157.

Li Ruoxi, Chen Haitao. Parameters optimization of 5TDQ-300 tangential flow thresher for soybean breeding[J]. Journal of Agricultural Mechanization Research, 2016, 38(4): 147-157. (in Chinese with English abstract)

[24] 侯守印,陈海涛. 立式轴流大豆育种脱粒机参数优化[J]. 农业工程学报,2012,28(5):19-25.

Hou Shouyin, Chen Haitao. Parameters optimization of vertical axial flow thresher for soybean breeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(5): 19-25. (in Chinese with English abstract)

[25] 中国农业机械化科学研究院. 农业机械设计手册(下册)[M]. 北京:中国农业科学技术出版社,2007.

[26] 金诚谦,郭飞扬,徐金山,等. 大豆联合收获机作业参数优化[J]. 农业工程学报,2019,35(13):10-22.

Jin Chengqian, Guo Feiyang, Xu Jinshan, et al. Optimization of working parameters of soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2019, 35(13): 10-22. (in Chinese with English abstract)

[27] 樊晨龙,崔涛,张东兴,等. 纵轴流联合收获机双层异向清选装置设计与试验[J]. 农业机械学报,2018,11(49):239-248.

Fan Chenlong, Cui Tao, Zhang Dongxing, et al. Design and experiment of double-layered reverse cleaning device for axial flow combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 11(49): 239-248. (in Chinese with English abstract)

[28] 李蕾,苏福莲,石磊. 基于matlab和adams的曲柄摇杆机构优化设计[J]. 机械工程师,2011,43(10):36-38.

Li Lei, Su Fulian, Shi Lei. The optimization design of crank and rocker mechanism based on matlab and adams[J]. Mechanical Engineer, 2011, 43(10): 36-38. (in Chinese with English abstract)

[29] 李世文,王力强,潘鑫,等. 基于Matlab的曲柄摇杆机构参数化设计[J]. 内燃机与配件,2021,5:204-206.

[30] 郭飞扬,倪有亮,康艳,等. 大豆联合收获机气力卸粮装置试验研究[J]. 中国农机化学报,2020,41(5):31-39.

Guo Feiyang, Ni Youliang, Kang Yan, et al. Experimental study on pneumatic unloading device of soybean combine harvester[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(5): 31-39. (in Chinese with English abstract)

[31] 郭飞扬,金诚谦,俞康,等. 大豆联合收获机气力卸粮装置的设计与试验[J]. 中国农业大学学报,2020,25(10):147-157.

Guo Feiyang, Jin Chengqian, Yu Kang, et al. Design and experiment of the pneumatic grain unloading device of soybean combine harvester[J]. Journal of China Agricultural University, 2020, 25(10): 147-157. (in Chinese with English abstract)

[32] 刘相臣. 旋涡气泵的基本原理与设计(四)[J]. 化工装备技术,2002,23(6):44-47.

[33] 刘相臣. 旋涡气泵的基本原理与设计(三)[J]. 化工装备技术,2002,23(5):44-48.

[34] 沈阳水泵研究所,中国农业机械化科学研究院. 叶片泵设计手册[M],北京:机械工业出版社,1983.

[35] 中华人民共和国农业农村部. 全国农业机械标准化技术委员会农业机械化分技术委员会. NY/T738-2020大豆联合收割机作业质量[S]. 北京:中国农业出版社,2020.

Design and experiments of the 4LZ-1.5 soybean combine harvester

Ni Youliang1, Jin Chengqian1,2※, Wang Ting’en3, Zhou Lei4, Liu Zheng1

(1.,,,210014,; 2.,,255000,; 3..,.,276000,; 4.,100089,)

Soybean is one of the most important grains and oil crops in China, due to a major source of oil and high-quality vegetable protein. It is very necessary to realize the low-loss harvest of soybean fields in the southern and Huanghuaihai regions. In this study, a 4LZ-1.5 type combine harvester was designed to consider the harvest of soybean breeding plots. The operation process was also theoretically analyzed for the soybean reel harvesting, according to the soybean pods easy to be fried at maturity. A numerical model was established for the reel structure and motion parameters. Some parameters were then optimized, such as the reel radius, reel speed ratio, and reel rotational speed. After that, the soil removal mechanism was optimized for the soybeans with the low pods and easy-to-shovel soil, according to the statistical parameters of soybean grain size. Furthermore, a soybean threshing and separation device was designed for the easy threshing and breakage of soybeans at maturity. The arrangement and distribution of the arch teeth were also determined via the increasing characteristics of the second-order arithmetic sequence. The angle of the deflector was adjusted for the various input amount. The blade fan-combined screen cleaning device was designed to optimize the structural parameters of the fan and cleaning screen. The pneumatic grain unloading device was designed to optimize the vortex fan. The plot harvesting required the high soybean mixed seeding, particularly for the breeding plot with a small planting scale and many varieties, compared with the field production. Frequent seed cleaning was required after harvesting to reduce the missed and mixed seeding, according to the harvest requirements of the breeding area. An optimization mathematical model was established to develop the seed cleaning device, together with the objective function and constraint conditions. A numerical simulation was then carried out using MATLAB, in order to determine the structural parameters of the seed-cleaning device. A series of comparative experiments in field harvesting were conducted in the Xinjiang Uygur Autonomous Region, Shandong province, and Hebei province of China. The better operating performance was achieved in the 4LZ-1.5 soybean combine harvester: the loss rate < 3.5%, broken rate < 1.5%, and impurity rate < 1%, fully meeting the soybean harvest requirements in most hilly areas. After harvest testing of 14 soybean varieties in a 3 m×6 m breeding plot, the test results were all achieved: the loss rate < 3.0%, broken rate < 1.5%, impurity rate < 1.0%, mixed seed rate < 0.2%, and the clearing time of 200-270 s, fully meeting the requirements of the harvesting operation indicators in the breeding plots. Compared with the existing soybean harvesting machinery, the harvest loss rate of 4LZ-1.5 soybean combine harvester was reduced by 1.5-5.0 percentage points, the broken rate was reduced by 3.5-6.5 percentage points, and the impurity rate was reduced by 2.0-7.0 percentage points. The findings can provide a strong reference for the structural optimization of operating parameters in soybean harvesters.

agricultural machinery; harvesting; soybean; breeding plots; optimization;seed cleaning

倪有亮,金诚谦,王廷恩,等. 4LZ-1.5型大豆联合收获机设计与试验[J]. 农业工程学报,2022,38(22):1-11. doi:10.11975/j.issn.1002-6819.2022.22.001 http://www.tcsae.org

Ni Youliang, Jin Chengqian, Wang Ting’en, et al. Design and experiments of the 4LZ-1.5 soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(22): 1-11. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.22.001 http://www.tcsae.org

2022-09-15

2022-10-27

国家重点研发计划项目(2021YFD2000500);国家大豆产业技术体系(CARS-04);国家自然科学基金资助项目(32171911、32272004);中央级公益性科研院所基本科研业务费专项(S202216)

倪有亮,博士,助理研究员,研究方向为大豆机械化收获技术与收获机械智能控制技术。Email:764607401@qq.com

金诚谦,研究员,博士生导师,研究方向为大田作物收获机械化与智能化技术。Email:412114402@qq.com

10.11975/j.issn.1002-6819.2022.22.001

S225.31

A

1002-6819(2022)-22-0001-11

———2020 款中农博远玉米收获机值得期待