煤矿井下带式输送机智能控制系统应用要点探析

米迎春

(郑州煤炭工业(集团)有限责任公司大平煤矿,河南 登封 452473)

从当前煤矿带式输送机的使用情况来看,整体有着运输量大、运输效率高且距离长等优势,在当前井下运输环节扮演着重要角色。由于井下生产有着较强的不均匀性,因此,带式输送机在工作的过程中带有较强的不均匀性,导致带式输送机在部分时段工作的过程中,出现了空载、轻载的状态,若带式输送机保持持续稳定的运行速度,不仅会导致能量的浪费,同时也会导致其中出现磨损的情况。因此,带式输送机在工作的过程中,可根据具体的运载量对运行的速度进行调整,可较好提升带式输送机的运行质效。因此,对煤矿井下带式输送机智能控制系统应用要点进行分析有着较为重要的意义。图1 为带式输送机的结构图。

图1 带式输送机的结构图

1 煤矿井下带式输送机智能控制系统应用要点

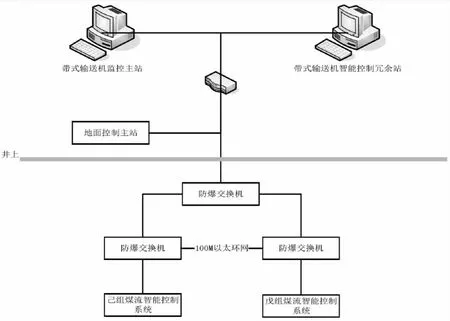

从井下带式输送机的工作情况来看,全面做好智能控制是推动带式输送机工作质效提升的关键环节。整个智能控制系统组成见图2 所示。

图2 带式输送机智能控制系统图

1.1 带式输送机煤量识别智能化控制

实现对带式输送机煤量识别智能化控制的主要技术是视频识别技术,当前已经在多数煤矿取得了较好的应用效果,整体的识别可信度相对较高。在具体识别的过程中,主要是利用计算机对视频中的图像进行针对性的分析、处理及加工,从而将带式输送机上运输的煤量实时获取,图3 为视频识别的具体流程图。对于得到的图像,通过预处理、煤流信息提取、感兴趣区域提取及采取图像分割等方式,将得到的图像进行对比分析的方式,全面准备掌握带式输送机上运输的瞬时煤量。

图3 带式输送机运输煤量识别流程

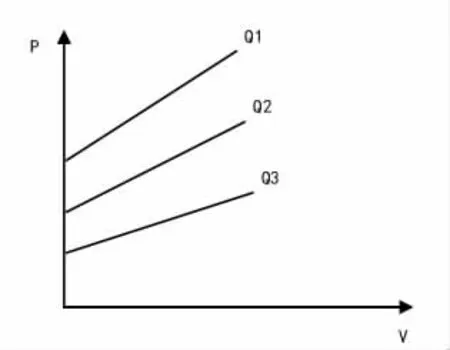

在带式输送机对煤炭进行运输的过程中,带式输送机的运输速度和实际运量及工作的功率有着较大的关系,三者的关键如图4 所示。其中,带式输送机在工作的过程中,最为关键的两个方面是感兴趣区域、煤流区域。在具体工作的过程中,感兴趣区域的实际工作效果是对输送机的宽度及位置进行全面精准的定位。通过降低图像背景的方式,对结果影响区域进行更为精准的识别,从而获得更为精准的带式输送机运煤量。将感兴趣区域作为基础,在实际操作的过程中,通过对运输特征、能量及煤流颜色等,作为频域、时域的具体特征,并将得到的特征为基础数据,技术人员对图像区域开展针对性的交集预算,从而提升整个掌握煤流区域的面积的精准度。

图4 带式输送机功率、运速和运量的关系图

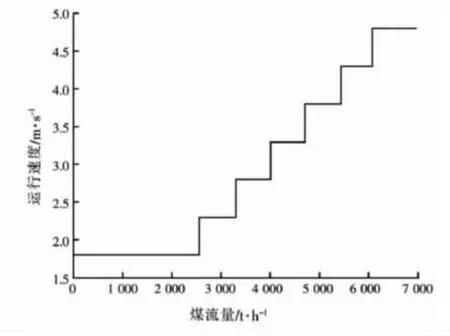

1.2 带式输送机梯度调速智能控制

首先可以采用梯度的方式进行调速。在对输送机进行控制时,可以将煤流量作为主要的标准,对整个输送机工作的速度进行针对性的调整,采取这种方式,可以对输送机整体的能耗实现有效的控制,但是存在的负面影响也较为明显,例如,最为突出的问题是导致的输送带整体的磨损量的提升,必然会导致输送带使用寿命的减少。同时,在具体的工作中,因为选择使用传感器在对煤流量进行监测的过程中,外界因素可能会产生较大的干扰,因此,整个速度调控情况就会受到较大的影响,这就导致若出现了煤流量增加的情况,输送机的速度由于没有得到及时的提升,导致带式输送机出现了溢煤、堆煤的问题发生。而选择使用梯度调控的方式,若煤流量在某个区间内输送机运行速度恒定,在煤流量进入到另外区域时,带式输送机可以将速度智能调整到和该区域相对应的运行速度上。根据单位长度煤流量、煤流量识别的结果,设定出带式输送机实际运行的具体速度。表1是带式输送机运行速度和煤流量实际匹配的关系。图5 是带式输送机运行速度和煤流量梯度变化图。

图5 带式输送机运行速度和煤流量梯度变化图

表1 带式输送机运行速度和煤流量实际匹配的关系表

其次是对输送机开展智能调速。输送机在实际运行的过程中,通过传感器对整体的运行速度实现全面的监控,借助视频识别的方式,全面掌握煤流的整体分布情况,这就可以掌握单位长度上的煤量,然后将这些参数全面上传到力学模型上,将煤流量信息作为基础,通过选择使用模糊控制器的方式,得到模糊决策信息,掌握与煤流量相互匹配的运行速度指令,实现对变频器整体运行方式的全面调整,最终达到对输送机运行速度的有效控制。图6 是带式输送机智能调速控制原理图。

图6 带式输送机智能调速控制原理图

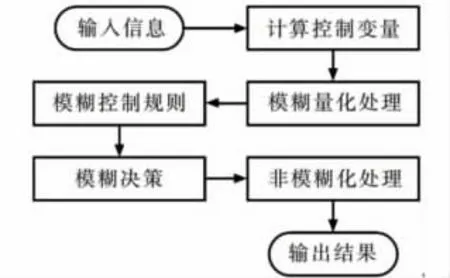

为了对控制流程进行简化,智能化控制选择使用模糊控制的方式,对检测得到的信息通过模糊处理后,转变为模糊控制量。通过模糊控制量、模糊控制规则达到模糊决策和推理的效果。图7 是模糊控制流程图。在对带式输送机运输状态进行判断时,带式输送机的张紧力是非常重要的指标,为了确保输送机在运行的过程中,能够达到平稳调速的整体效果,需要对各种数据进行模糊处理之后,将输送机的运行速度选择为输出量。

图7 模糊控制流程图

2 煤矿井下带式输送机智能控制系统具体应用

XX 煤矿选择使用的带式输送机的运输距离为1km,带强为每米2500N,额定运行的速度为5m/s,电动机的功率为400kW×3。本次对带式输送机智能控制过程中输送机的实际运行状态进行了采集,得到了图8。

图8 智能控制系统下带式输送机煤流量及运行速度采集结果

分析图8 可知,带式输送机在运行的过程中,运行速度根据煤流量变化阶梯实现速度的调整。若煤流量整体变化较小时,带式输送机整体表现出匀速运行的状态,若煤流量变化较大时,匀速速度呈现出阶梯速度下降或者增加的情况。通过监测发现,带式输送机在运输的过程中,单位输送煤量在最大数值的80%,选择使用智能控制系统后,带式输送机在工作的过程中,没有出现堆煤、溢煤或者其他问题,而导致带式输送机停机的情况。带式输送机在工作的过程中,根据输送带运输的煤量实现对速度的梯形调整。

从本次数据采集的情况来看,带式输送机低速、高速运行时间均为12min,中速运行时间为96min,这表明在智能控制状态下,将带式输送机运行速度控制在中速运行状态,这种智能控制的方式,不但可以达到煤炭运输需求,同时也可以防止出现输送机频繁调速,导致设备出现较大磨损的问题,可有效降低带式输送机能耗,提升带式输送机的使用寿命。

从本次的应用情况来看,为了有效增强带式输送机智能化控制水平,最大限度的控制设备能耗问题,选择使用模糊控制技术、视频识别技术等智能化控制技术,得到了带式输送机智能控制系统,该系统通过视频识别技术得到了带式输送机的运煤量,通过煤流的情况,将带式输送机运输状态分为几个区间,在每个区域中均有相对应的带式输送机运输速度。

其次,根据带式输送机的煤流信息及带式输送机的张力信息等,通过采取模糊控制的方式,输出梯度调速命令,根据调速指令,智能控制系统输出对应的电流频率,从而对带式输送机实现阶梯调速控制的效果。

通过本次应用发现,选择使用智能控制系统后,带式输送机整体的能耗相对于先前有了明显的下降,在对输送机进行智能控制的过程中,需要从输送机上煤流量的变化情况着手,对整体的运行速度进行全面的调整和分析,在出现了整体变化相对较小的情况时,控制输送机运行速度不变,如果在运行的过程中,出现了煤流量增加较多的情况时,对运行情况进行阶梯调速。带式输送机皮带的磨损情况相对于先前也有了明显的下降,同时,带式输送机出现运输事故的数量相对于先前有了下降,这表明智能化控制系统在带式输送机上整体取得了较好的应用效果。此外,为了更好提升智能化控制效果,煤矿企业应当加大对技术人员操控带式输送机的整体的培训和提升,让技术人员更好掌握带式输送机智能控制系统的应用特点,更好提升带式输送机整体的控制效果。

结束语

综上分析,虽然带式输送机在煤矿井下运输中非常关键、不可替代,但是从当前带式输送机使用的情况来看,运输载量不均衡的问题突出,全面提升带式输送机的智能化控制水平非常重要。很多煤矿也开始推动带式输送机智能化控制,但是从控制的情况来看,在具体应用的过程中,还存在突出的问题和难点,因此,这就需要煤矿加大智能化系统在带式输送机中的应用力度,不断提升带式输送机整体的智能化控制效果。