福州市地铁车站结构沉降处理实例研究

李寅 常渡亮 张瑞海

(1、中国中铁一局集团有限公司,陕西 西安 710000 2、中国矿业大学(北京),北京 100083)

城市轨道交通系统快速推进加快了社会的经济发展,并且能够有效的解决城市拥堵问题。相比较于传统交通系统,城市轨道交通系统的载客量高,速度快,减少空气污染。在修建城市轨道交通系统过程中,车站的结构沉降是一个常见的问题,目前较多学者对其进行研究,李涛[1]等通过洞桩法导洞内台阶错距开挖对地表沉降的影响进行研究,分析洞桩法导洞内台阶错距开挖对地表沉降的影响。王宾宾[2]等将卡尔曼模型方法运用在隧道结构性沉降案例中。魏章超[3]等研究了列车振动荷载下,隧道结构性沉降的特性。

鉴于此本文对福州市轨道交通一号线某一车站的结构性沉降现象进行分析研究,提出有效的解决办法,为以后实际工程的发展提供真实的案例支持。

1 工程概况

福州市轨道交通1 号线二期4 标工程处于福州市仓山区城门镇下洋村,为福州轨道交通1 号线二期终点。三江口站为地下1 层侧式站台车站,采用明挖顺作法施工,采用放坡开挖和喷锚支护。东明挖区间采用放坡开挖喷锚支护,西侧明挖区间采用φ850mm@650mmSMW 工法桩[4]加内支撑支护形式。下洋站~三江口站盾构区间上行线设计长495.718m,下行线设计长度505.536m,管片内径为5500mm,外径6200mm,厚350mm,宽1200mm,楔形量为40mm,混凝土采用C50,抗渗等级P10,管片采用错缝拼装。总平面布置见图1。

图1 工程总平面示意图

1.1 下洋站~三江口站盾构区间地质情况

三江口站及两端明挖基坑开挖深度6m~10.6m,开挖深度范围内主要有粉质粘土、淤泥夹砂、中砂、含泥中砂、淤泥夹砂。车站采用1:1.5 放坡开挖,天然地基基础, 基底位于中砂层及含泥中砂层。西明挖区间采用SMW 工法桩进行围护,天然地基基础, 基底位于中砂层[5]。

1.2 三江口站(包含东、西明挖区间)地质情况

下洋站~三江口盾构区间下行线长度495.718m, 上行线长度505.536m, 管片内径φ5500mm,管片厚度350mm,管片宽度1200mm。盾构穿越地层主要为:淤泥夹砂、粉砂、淤泥夹砂,隧道基底位于粉砂与淤泥夹砂层[6]。

2 隧道沉降分类

根据结构类型、管片类型、基底地层及处理难易程度等多种因素,将红色报警范围分为3 种类型,即S 类-沉降最大,难处理;A 类-沉降较大,较难处理;B 类-沉降预警,相对容易处理。

盾构区间A 类:沉降量10mm~20mm,管片类型为P1(管片无预留注浆孔),隧道底部为中砂层。

盾构区间B 类:沉降量0mm~10m,管片类型为P1Z(管片有预留注浆孔),隧道底部为淤泥夹砂层。

西明挖区间S 类:沉降量>20mm,结构基底为中砂层。

3 隧道沉降处理工程实例

盾构区间注浆施工前, 为防止道床混凝土与管片仰拱受注浆影响脱开,需对道床脱空情况进行检查,必要时首先进行道床加固处理后再注浆加固隧底地层;西明挖区间地面注浆为防止注浆压力过大,浆液沿施工缝、诱导缝等缝隙渗入结构,施工前需进行检查,必要时进行加固处理。

3.1 盾构区间沉降原因

根据盾构区间沉降位置分布情况, 结合上方道路荷载集中的情况,初步分析,盾构区间沉降较大的范围共两处。第一处位于下洋站出站后100m 范围, 该范围隧道基底处于淤泥夹砂层,该区段进行了隧底加固,通过压力注浆,难以达到设计要求效果。周边临近马航洲河道开挖卸载土体荷载及运营荷载影响的情况下,地层本身存在易蠕动与易变形的特征,另外, 区间下卧地层分部有承压含水层, 会对结构造成不利影响,综合较多不利因素,导致发生沉降。第二处位于接近西明挖区间始发端头范围,该范围隧道基底处于粉砂层,该范围未进行隧底加固,地层本身属于可液化土层,建设环境属于抗震不利地段,考虑是否因运营震动及潮汐水位变化引起的砂层液化,导致发生沉降[7]。

3.1.1 盾构区间A 类注浆加固方案

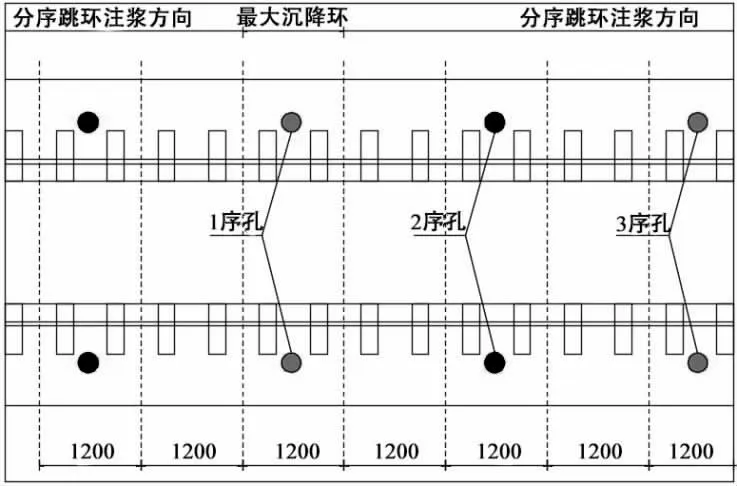

盾构区间A 类(管片无预留注浆孔,沉降量10mm~20mm):下行线1 环~29 环、上行线1 环~33 环位置,管片类型为P1(管片无预留注浆孔),隧道底部为2 粉砂层,底部设计无加固。盾构区间A 类段在管片拼装点位10 点和6 点位附近水沟位置垂直开孔,沿径向隔环对称开孔,向下进行注浆加固[8],加固深度隧道底部以下3~4.5m。见图2。在盾构隧道内排水沟两侧对称管片开孔,向下进行注浆加固,注浆深度隧道底部以下3m。施工工艺流程如下:(1)管片开孔:开孔选用J-200 型金刚石钻机进行开孔,孔径50mm,孔深300mm(管片厚度350mm,留50mm 保护层),成孔后插入50mm 无缝钢管,四周插入3 根铝管,灌入环氧孔口采用环氧砂浆封堵密实,孔口管上安装球阀。(2)注浆:从孔口管采用直径40mm 钻头钻孔,插入注浆管,前进式注浆,第一次注1.5 米后打开阀门观察,不渗漏后再打孔注1.5 米;浆液采用单液浆,参数暂定水灰比0.6~1:1,注浆压力0.3~0.4MPa,不大于0.5Mpa,单孔注浆扩散半径不小于2m,具体根据现场试验进行调整。前后次注浆,加固体应垂直搭接,保证加固体的整体性。(3)封孔:注浆完成后,如需要进行多次注浆,清洗注浆管后,关闭球阀;完成所有注浆工作后,割除外漏注浆管,用EAA 环氧砂浆封堵注浆孔,保证不出现渗漏。

图2 管片开孔注浆平面图

3.1.2 盾构区间B 类注浆加固方案

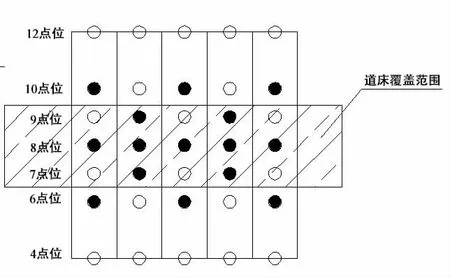

盾构区间B 类(管片预留注浆孔,沉降量0mm~10m):下行线301 环~397 环,上行线321 环~353 环,该范围管片类型为P1Z 管片,设计有预留注浆孔,利用原预留注浆孔和吊装孔径性二次补注浆。该范围设计有隧底120°范围注浆加固,注浆范围包含6、7、8、9、10 共5 个注浆孔位(其中7、8、9 为道床底部注浆孔已被覆盖,6、10 道床水沟边注浆孔部分保留),通过管片预留注浆孔和吊装孔,逐孔对成型隧道基底120°范围进行二次补强注浆加固,注浆深度3~4.5m,见图3。通过管片预留注浆孔和吊装孔,逐孔对成型隧道基底120°范围二次补强加固,注浆深度3~4.5m。

图3 盾构区间B 类注浆平面图

施工工艺流程如下:(1)开孔:开孔时使用水钻将管片注浆孔钻穿,然后再使用大锤将注浆管打至加固深度,然后安装阀门,防止淤泥或地下水渗出,同时用堵漏王将注浆管与管片间隙封堵。(2)注浆:浆液采用单液浆,参数暂定水灰比0.8:1,注浆压力不大于0.5MPa,具体注浆量及注浆压力、初凝时间等由现场试验确定。注浆过程控制标准:单次变形(包括水平位移、竖向位移及收敛变形) 不超过1mm 控制, 累计变形不超过5mm 控制。(3)封孔:注浆完成后,如需要进行多次注浆,清洗注浆管后,关闭球阀;完成所有注浆工作后,割除外漏注浆管,用EAA 环氧砂浆封堵注浆孔,保证不出现渗漏。

3.2 西明挖区间沉降原因

根据西明挖区间沉降位置分部情况,初步分析,西明挖区间沉降表现为端头井至车站分界方向(由西向东约90m),沉降由大到小变化,该范围内基底地层为中砂层,下卧层为淤泥夹砂层,该地层标贯值为2.0,由西向东约80 米分布,厚度规律由西向东18m~10m, 整体表现下卧层淤泥夹砂越厚的位置,沉降越大,下卧层处于中砂的位置,未发现明显沉降。由于对下卧层淤泥夹砂层认识不足,未考虑淤泥压缩性,下卧层出现明显压缩流变,分布厚度及沉降数据反映一致,导致结构沉降变形。

西明挖区间加固方案:

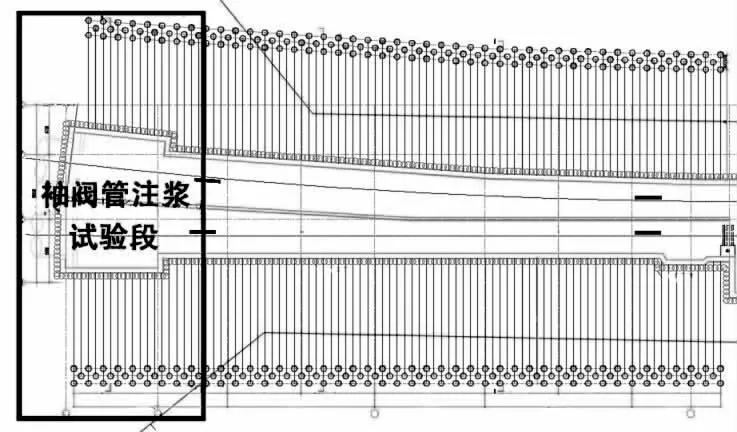

西明挖区间S 类范围(沉降量>20mm)采用地面斜向袖阀管加固,盾构区间与明挖区间结合部位应同时处理,控制差异沉降,避免次生灾害发生。地面袖阀管注浆施工前,对地面道路进行临时围蔽, 布孔应避开地面周边建构筑物及地面管线。为了保证注浆加固施工质量,验证地面袖阀管注浆加固对沉降治理的效果, 确定最佳的注浆施工参数, 施工前设置20m 试验段。试验段设置在西明挖沉降最大处,在结构两侧15 米范围施作袖阀管注浆对结构底板以下地层进行加固,加固范围为结构底板以下17.4~22.9m, 孔位纵向间距1m 梅花型布置,扩散半径1m,具体根据现场情况调整。见图4。在西明挖区间结构两侧采用地面袖阀管注浆,工艺流程如下:(1)钻孔:①钻机安装:根据现场场地情况,钻机就位后,使用RTK 测出实际坐标与高程,计算出钻孔角度和深度。②成孔和钻进:成孔选用MXL-150D 型钻机,砂层及淤泥夹砂地层钻孔采用套管钻进,钻进时水压不超过0.5Mpa;若遇到硬土层或混凝土块采用风动潜孔锤冲击钻进。③钻孔护壁:钻孔时采用优质泥浆护壁,防止钻孔时塌孔。待孔内注入套壳料并下入袖阀管后,将φ108mm 套管提出孔外。④注意事项:钻孔布置注意避开管线,并不得破坏既有的基础。(2)安装袖阀管、浇注套壳料及固管止浆:①钻孔至设计深度并采用清水洗孔后,立即将套壳料通过钻杆泵送至孔底,自下而上灌注套壳料至孔口溢出符合浓度要求的原浆液为止。②依次下入按注浆段配备的袖阀花管和芯管,下管时及时向管内加入清水,克服孔内浮力,顺畅下入至孔底。③灌入封闭泥浆(即套壳料)。实际施工时应通过多组现场试验,选取封闭泥浆的最佳配比。根据工程中的要求, 套壳料凝固时间和强度增长速率控制在2~5d内可灌浆。④套管拔出:套壳料灌入完成后,及时将套管拔出,为防止卡套管,在拔除过程中套管边转动边拔除。⑤固管止浆:在袖阀管外花管与孔壁之间的环状间隙处下入注浆管,在孔口上部2 米孔段压入止浆固管料, 直至孔口返止浓浆为止。(3)待凝:要待孔口段止浆料凝固后才能灌浆。待凝时间控制在2~5 天以内。(4)开环:灌浆的前期阶段,使用稀浆(或清水)加压开环。开环压力为2Mpa 左右,具体数值根据现场实验调整。在加压过程中,一旦出现压力突降,进浆量剧增,表示已经“开环”。开环后即按设计配比开始正式注浆。(5)灌浆:采用双栓塞芯管进行灌浆。根据各组注浆参数表要求,从孔底自下而上进行注浆,每排孔眼作为一个灌浆段,其段长为50cm。注浆采用单液浆,注浆时按先灌入稀浆后灌入浓浆的原则逐渐调整水灰比。初步确定注浆压力为0.5~0.8Mpa,注浆压力控制在1MPa 以内,并由下而上逐渐减小,具体数值根据现场实验调整。注浆次序:先注最外侧,由外至内依次进行;单孔采取跳孔注浆,防止串浆;明挖结构两侧对称注浆。间歇注浆:全孔段注浆完成后,间歇一段时间再进行第二次注浆,间歇时间控制在10~30min 之内。(6)清孔:每孔注完浆后,用φ20 水管插入袖阀管内,泵入清水把袖阀管内残留水泥浆冲洗干净,注浆管口采用胶布封口,以备复注。(7)封孔:试验段注浆结束后,根据监测情况,若沉降稳定,达到注浆效果,则停止注浆进行封孔, 在孔口周围的地面到地面以下1m 的距离范围内采用速凝水泥砂浆封堵。

图4 西明挖袖阀管注浆布孔平面图

3.3 施工注意事项

按照“低压、少量、多次、多点、均匀”的注浆原则,结合监测数据信息化施工,减少对运营地铁隧道的扰动和达到防沉目的。注浆施工时由监测单位对隧道的收敛、隆沉进行跟踪监测,一旦发现位移或变形接近或达到报警值(隧道抬升量大于1mm/次时),立即停止注浆,以防止注浆对隧道产生不利影响。对注浆范围内本隧道及相邻隧道内管片收敛变形进行监测。注浆施工结束后对隧道的整体线形进行测量,提供数据分析及安排下轮注浆。明挖段底板和管片开孔位置应尽可能避开结构主筋。

3.4 其他病害处理

在本次洞内注浆加固方案实施过程中, 当发现隧道有渗漏、管片裂缝、局部破损等问题时,根据现场渗漏、管片裂缝、局部破损等问题的实际情况,按照原有的缺陷处理方案,在本次洞内加固实施过程中,一并处理。

4 讨论

隧道工程中的结构沉降现象,处理难度大,对实际工程的安全运行造成巨大影响,给城市修建地铁工程带来了的巨大的挑战。福州市轨道交通1 号线二期对结构沉降区根据不同沉降量进行分类, 并采取有针对性的处理措施, 达到预期效果。在施工过程中通过解决结构沉降问题,得出以下启示:

4.1 根据隧道下方软弱地层的分布情况确定注浆加固范围和注浆目的层,重点对隧底下方的软弱层进行加固,制定针对性的沉降处理措施,能够有效的解决问题。

4.2 隧道工程前期勘察过程中,加强隧道超前地质预报的工作,预判施工过程中的涌水、涌泥现象,在此基础上,设计阶段进行准确的计算,合理的设计施工方案;并对沉降区域的沉降量范围进行预测,根据地质补勘以及施工提示,提前做好沉降处理方案。