氧化铋渣富氧侧吹熔炼生产实践

黄海飞,韩雯翰,黄健斌

(郴州市金贵银业股份有限公司,湖南 郴州 423038)

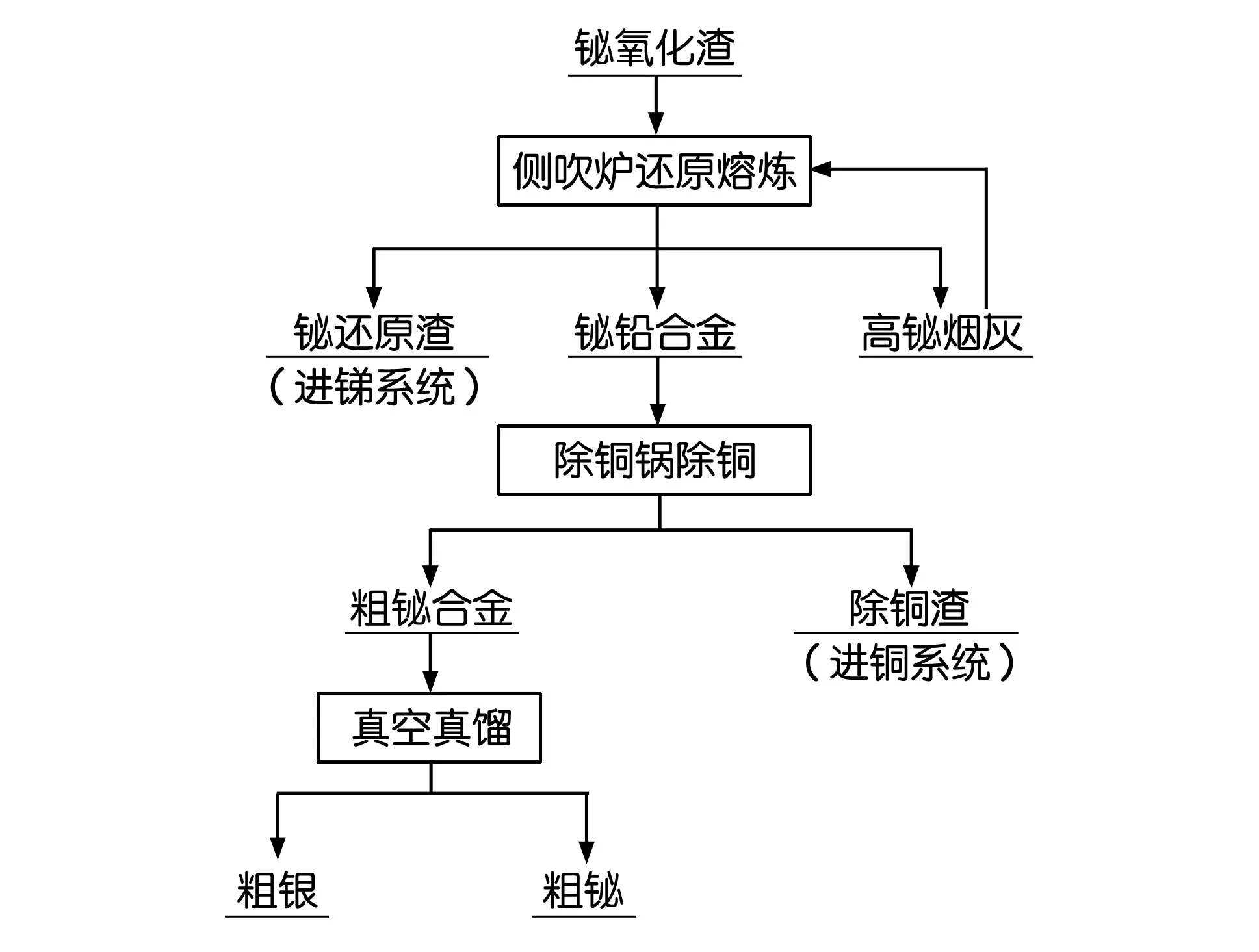

氧化铋渣是铅阳极泥综合回收过程中产生的一种高值冶炼渣,含有价金属较多,回收价值较大。某冶炼厂氧化铋渣回收先后经历过湿法、火法工艺,火法分为富集炉(鼓风炉)、反射炉、转炉回收[1~5],后工艺发展稳定在转炉熔炼,其主要优势存在能一步造硫熔炼,基本实现铋、铜分离,其缺点也较为明显,主要表现为处理量小、能耗高、贵金属较为分散,制约了该厂铋工艺发展,急需进行工艺改造以适应铅阳极泥综合回收厂能扩大及综合增效。该厂技术人员结合车间富氧侧吹炉处理量大、原料适应性强、能耗低、自动化程度高等特点,提出了氧化铋渣富氧侧吹炉熔炼构想,其主要思路是通过富氧侧吹炉熔炼,调节炉内熔炼气氛,将氧化铋渣内有价金属还原成合金,金属态合金通过溜槽热转移放入配置的除铜锅,通过熔析除铜原理将铋、铜分离,形成低铜合金再通过真空蒸馏技术将铋、贵金属分离,形成粗铋、粗银。

1 传统工艺概述

1.1 湿法

湿法处理工艺主要应用于处理量小的冶炼企业,其原理是氧化铋渣经破碎、球磨处理后,加入适量的盐酸与氧化剂,生成各种金属氯化物。金属氯化物因在盐酸溶液中溶解度不同,可通过压滤实现初步分离。BiCl3、CuCl2主要存在溶液中,而铅、银主要以PbCl2、AgCl沉淀的形式进入铅银渣中。在一定温度下,向含有BiCl3、CuCl2的溶液中加入NaOH,根据其在溶液中发生水解反应的起、始终点pH不同可实现铋、铜分离,溶液中的BiCl3、CuCl2随着pH值的升高,依次发生水解反应沉淀进入渣中,分别得到氯氧铜与氯氧铋。后采用热浓碱脱除氯氧铋中的Cl,获得氧化铋渣[6]。

经铋湿法工艺处理后,铋氧化渣中铋与其它有价金属分离,分别产出氧化铋渣、氯氧铜渣、铅银渣。氧化铋渣进行火法熔炼,通过配料后在转炉或反射炉还原熔炼产出铅铋合金,再进入精炼工序产出精铋。氯氧铜渣进入铜工序回收铜,铅银渣返银冶炼回收铅、银。

氧化铋渣湿法工艺回收适合原料小的企业,其回收率、直收率相对火法工艺都有所提高,但其工艺所产生的工业废水处理难度大是制约该工艺推广的瓶颈,再加上其处理量小也不适合大型冶炼企业。

1.2 富集炉

富集炉是一种比较传统的冶炼工艺,其炉型与早期鼓风炉类似,为圆形或方形的竖炉空间以焦炭为基本骨架支撑熔炼物料,适合处理块状物料。其还原性能相当强,处理能力大,原料适应性强,但其缺点是冶炼熔体与炉渣分离效果较差,且不具备还原熔炼和造硫熔炼同时进行的条件。

富集炉处理氧化铋渣工艺虽有床能力大、成本低的优点,但生产实践中所产铅铋合金表面乃至里面有一层含砷、硫以及贵金属、贱金属粘渣,该粘渣与合金密度相差不大分离较困难,给后段工序带来较多困难,大大增加处理成本,而且熔炼技术指标相比湿法相差很大,环境污染也较难控制。因此,富集炉处理氧化铋渣不宜推广。

1.3 反射炉

反射炉处理氧化铋渣搭配铋精矿采用的是混合熔炼,加入造锍物料进行氧化铋渣还原、造硫熔炼,由于反射炉熔炼时粉煤加入过量或粉煤与氧化铋渣等物料混合不均匀,容易造成局部还原气氛过强,导致黄渣炉结产生,严重时将造成死炉,检修频繁,且属于静态冶炼,床能力较小,成本高,不适宜推广。

1.4 转炉

采用转炉处理氧化铋渣是铋冶炼行业比较通行的方式,优势在于炉内氧化铋渣还原有价金属的同时造硫熔炼,使铜以冰铜形式开路与其它有价金属分离。原理是铅、铋在还原气氛下产出铋铅合金沉于炉底,但金银却分散富集于铋铅合金和产出的冰铜中;铜与硫亲和力强,与硫铁矿反应生成冰铜。在回收铅铋银同时将铜富集成易于回收的产品[7]。

该工艺的主要缺点在于处理能力小、能耗高,根据该厂转炉生产实践,其炉时虽由24 h缩短至16 h,日处理量却只有8~10 t,远远落后富集炉、反射炉处理工艺。且生产过程中加热方式为上部加热,静态熔炼,能耗较高,不适应现日趋严峻的能源要求。

2 富氧侧吹熔炼

2.1 主要设备

侧吹炉一台:2.5 m2,日处理量40~75 t。

余热锅炉一台:1.25 MPa,蒸汽量2.5 t/h。

除铜锅二台:Φ1 280 mm×40 mm,单炉处理量15 t。

收尘器二台:800 m2,每小时烟气处理量30 000 m3。

脱硫塔一台:每小时烟气处理量32 000 m3。

2.2 富氧侧吹炉

所采用富氧侧吹炉为该厂车间处理阳极泥主体设备,炉体采用耐火砖加外炉壳冷却形式,炉内采用浇注料、镁铬砖、铝铬砖等耐火材料保护,炉身采用不锈钢水套通水冷却,从下往上分为炉缸、炉膛、余热锅炉三部分,配套三把氧枪平均分布在炉身,氧枪为三元枪,分别通入天然气、氧气、压缩空气,天然气为燃料,氧气为助燃气体,压缩空气在最外层,发挥着助燃和保护氧枪的作用。

2.3 生产实践

考虑氧化铋渣特点,主要成分见表1,拟控制氧化铋渣料速为4~5 t/h,还原煤比例根据炉内情况及产出合金含铜调整,不配入其它辅料,每10 t为一炉次,间断放铋铅、放渣,其设计渣型为“氧化铅(锑)渣型”。主要反应方程式如下:

表1 氧化铋渣主要成分 %

Bi2O3+3C=2Bi+3CO↑

Bi2O3+3CO=2Bi+3CO2↑

CuO+CO=Cu+CO2↑

PbO+CO=Pb+CO2↑

生产实践过程中,通过通入燃料、助燃剂控制炉内温度1 000~1 100℃,放出合金温度700~800℃,每炉炉中放合金一次,停料前放合金一次,停料后吹料10~20 min后放渣,放完渣后继续进料进入下一炉生产周期。氧化铋渣富氧侧吹熔炼工艺流程图如图1所示。

图1 氧化铋渣富氧侧吹熔炼工艺流程图

2.4 实践总结

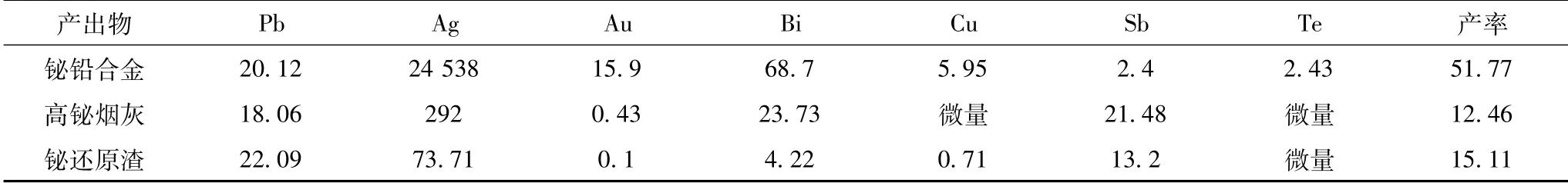

本次生产实践共进行6 d,投入原料铋氧化渣357.08 t,侧吹炉产出铋铅合金185.24 t,高铋烟灰44.48 t,铋还原渣53.96 t。其各种产出物料成分及产率见表2。

表2 产出物主要成分及产率 %

由各产出物料成分及产率表可以看出氧化铋渣侧吹炉还原熔炼基本达到了预期效果,绝大部分金、银、铋、铜、碲富集于铋铅合金,铅、锑分散于合金、烟灰、渣料中,铋铅合金进入后段工序回收有价金属,高铋烟灰返炉处理,铋还原渣进锑系统回收铅、锑。

3 技术经济指标

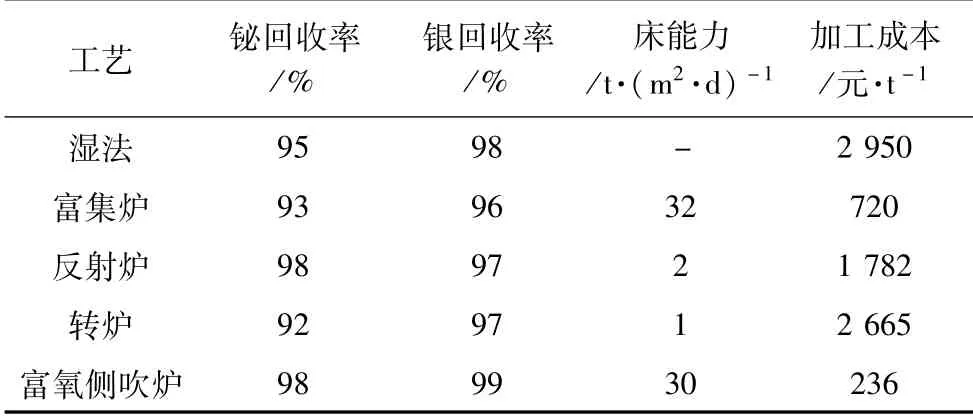

氧化铋渣富氧侧吹炉熔炼生产实践技术经济指标较好,与传统工艺技术经济指标对比情况见表3。技术指标方面铋回收率98%,银回收率99%,较传统工艺有一定的优势。床能力为30 t/m2·d较富集炉小,较反射炉、转炉大。

表3 各种工艺技术经济指标对比表

经济指标方面,富氧侧吹炉熔炼氧化铋渣加工成本主要体现在天然气、氧气及辅料还原煤的消耗,根据生产实践数据,一吨氧化铋渣消耗天然气27.5 m3、氧气60.5 m3、还原煤80 kg,按天然气3.15元/m3、氧气0.75元/m3、还原煤1.3元/kg算,加工成本(除去工资、折旧等其它)为236元/t氧化铋渣。加工成本节约幅度较大,工业化优势明显。

4 存在的问题

氧化铋渣侧吹炉还原熔炼是在强还原气氛下将大部分有价金属还原成金属单质,但因炉内通氧的存在,部分锑、铅、铋会氧化成烟灰或渣,在生产实践过程中存在一些问题需进一步解决,主要如下:

1.还原熔炼的同时未进行造硫熔炼,铜进入铋铅合金而未一步形成冰铜,虽在后段工序富集效果较好,但延长了生产周期,增加了铜富集加工成本。

2.燃烧方式为纯氧燃烧,再加上加入的还原煤比例较大,导致炉温较高且不易控制。

3.熔炼氧化铋渣铜含量较熔炼阳极泥高,炉内耐火材料冲刷较大,损耗严重。

5 结 语

氧化铋渣富氧侧吹熔炼完全可行且经济效益明显,是该厂铋冶炼技术升级改造关键一步,该工艺充分利用现有生产设备,不进行额外投资,充分发挥富氧侧吹炉处理能力大、原料适应性强、自动化程度高等优点,类比于传统氧化铋渣冶炼方法优势明显,可在全行业推广。