脱硫再生塔再沸器返塔管线腐蚀机理分析及改进措施

李世伟 杨兰兰

(1.中国石化上海石油化工股份有限公司芳烃部,上海 200540;2.杭州一达环保科技咨询服务有限公司,浙江 杭州 322200)

某石化厂加氢裂化胺处理装置液化气脱硫采用常规的醇胺法脱硫,其脱硫剂为N-甲基二乙醇胺(MDEA),MDEA再生复原性较好,不易与硫醇、噻吩反应生成噁唑从而使溶剂失效[1-2]。由于胺处理装置多为碳钢材质,所以在装置运行过程中H2S带来的腐蚀问题严重,不仅会导致设备、管道的减薄、穿孔,甚至会造成物料的泄露、装置的非计划停车,严重影响装置生产的正常运行;腐蚀产物会引起脱硫剂发泡和降解[3],使脱硫剂损耗增加,导致装置能耗增加。胺处理装置腐蚀比较严重的部位主要有再生塔、重沸器、贫富液换热器及高温富液管线,其中再生塔是脱硫装置中腐蚀最严重的设备。近几年该装置脱硫再生塔DA-952(Z)塔底再沸器出口至再生塔的直径600 mm弯头出现了严重的腐蚀泄漏现象,造成装置非正常停工。在此主要采用计算机辅助系统,对腐蚀弯头从腐蚀孔洞、减薄规律等维度分析腐蚀原因,提出解决措施,确保装置长周期的稳定运行。

1 脱硫再生塔基本情况

1.1 脱硫再生塔系统工艺流程

脱硫再生塔DA-952(Z)主要处理来自FA-953的含有高浓度硫化氢的富MDEA物料。该物料进入脱硫再生塔DA-952(Z),塔底通过蒸汽再沸器EA-953(Z)加热物料,脱除其富液中的硫化氢,塔顶气相经EA-952(Z)冷却后,进入FA-957(Z)回流罐,罐中气相硫化氢送至界外硫磺生产装置进行回收,冷凝下来的液体经GA-954(Z)泵进行全回流,塔底经过再生后的贫溶液经EA-951(Z)热交换后循坏使用。

1.2 脱硫再生塔系统腐蚀情况

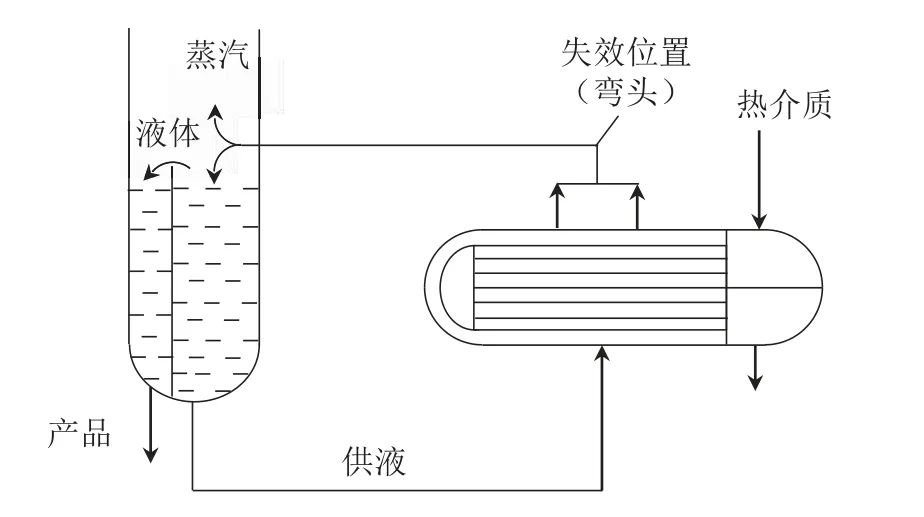

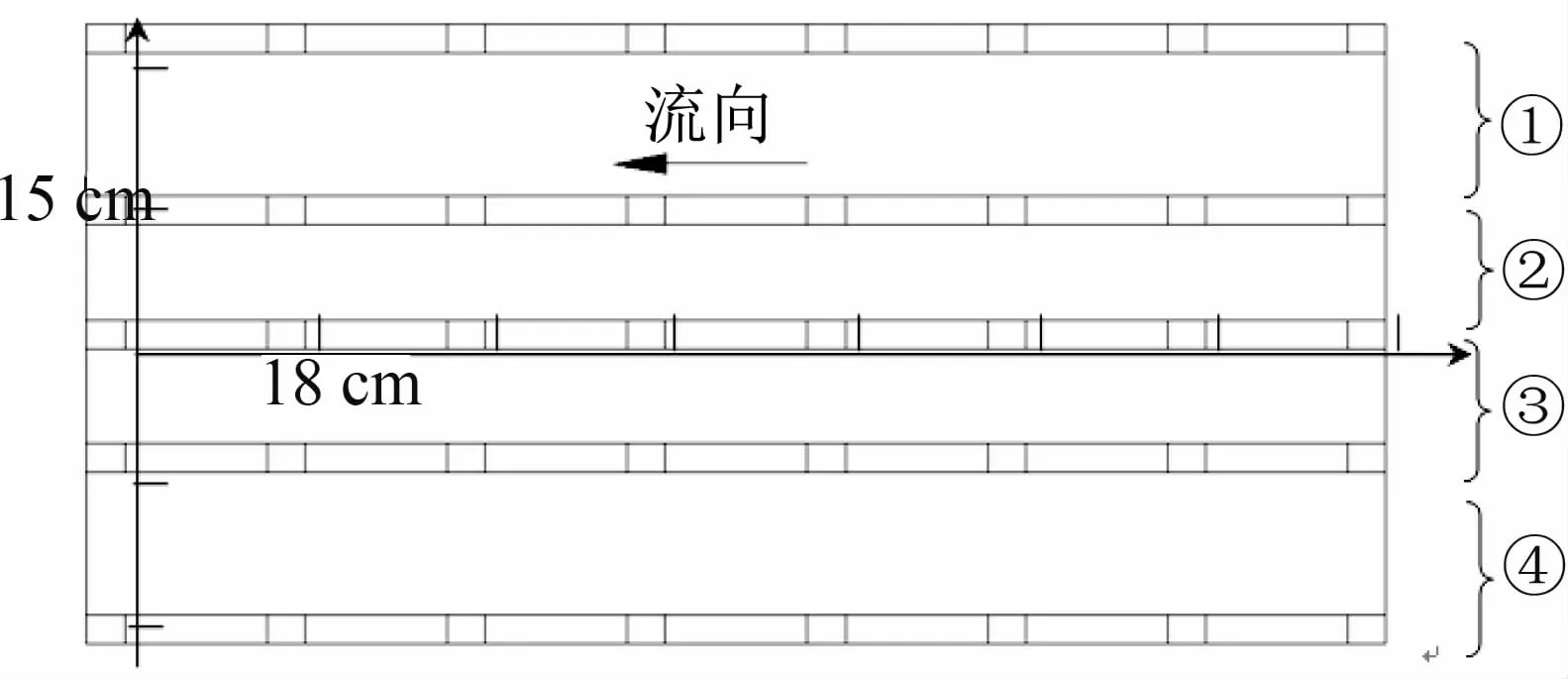

脱硫再生塔DA-952(Z)于1998年投入使用。2016年前后脱硫再生塔DA-952(Z)塔底再沸器EA-953(Z)出口至再生塔的直径600 mm弯头出现了严重的腐蚀泄漏现象,造成装置非正常停工,给生产装置的正常运行带来了困扰。脱硫再生塔DA-952(Z)塔底再沸器EA-953(Z)是卧式热虹吸式结构[3],贫液介质走壳程,蒸汽介质走管程,如图1所示。当贫液在再沸器中汽化后,在其入口和出口就会形成一定的压力差,使得物料可以在不借助泵的情况下就能够完成整个循环过程,即依靠再沸器中的汽液两相混合物和塔釜中的液体之间的密度差提供推动力,进而形成热虹吸式运动。该600 mm弯头2016年泄漏后进行了更换,并做了加强钢板贴表处理,运行过程中定期对导淋进行排放检查泄漏情况,约1年后进行了整体更换,经检查发现腐蚀非常严重。

图1 卧式热虹吸式再沸器EA-953(Z)

2 脱硫再生塔再沸器返塔管线腐蚀机理分析

针对再沸器EA-953(Z)返塔管线弯头的腐蚀情况,对腐蚀弯头的材质与机械性能进行分析,研究腐蚀孔洞分布、孔径分布和厚度分布等规律,利用流体动力学(CFD)模拟数据,从物理和化学两个角度入手,结合实际生产工艺,分析弯头的腐蚀失效机理。

2.1 材质与机械性能分析

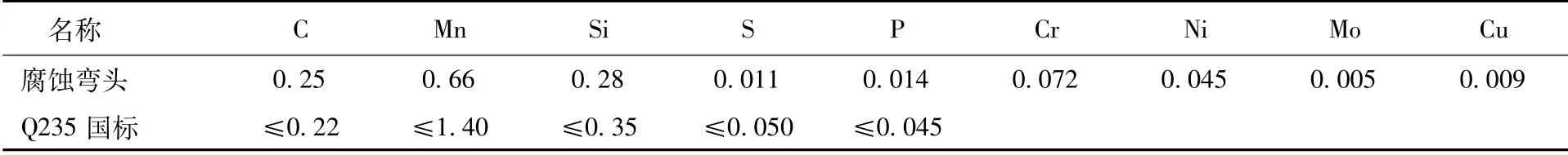

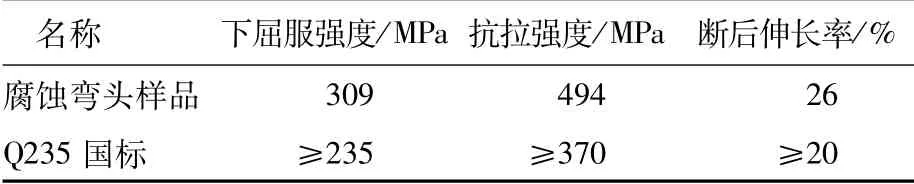

腐蚀弯头的泄漏是由穿孔引起的,排除弯管自身可能存在的质量问题,对弯头进行材质组分分析,分析结果如表1所示。从表1可知:弯头中C元素质量分数偏高,其余元素质量分数均符合要求。另外,在弯头失效位置附近取样,进行机械性能测试,结果如表2所示,所取样品的下屈服强度、抗拉强度和断后伸长率的测试结果均正常,弯头的机械性能正常。

表1 腐蚀弯头材质组分质量分数组成 %

表2 失效弯头机械性能测试结果

2.2 腐蚀孔洞分析

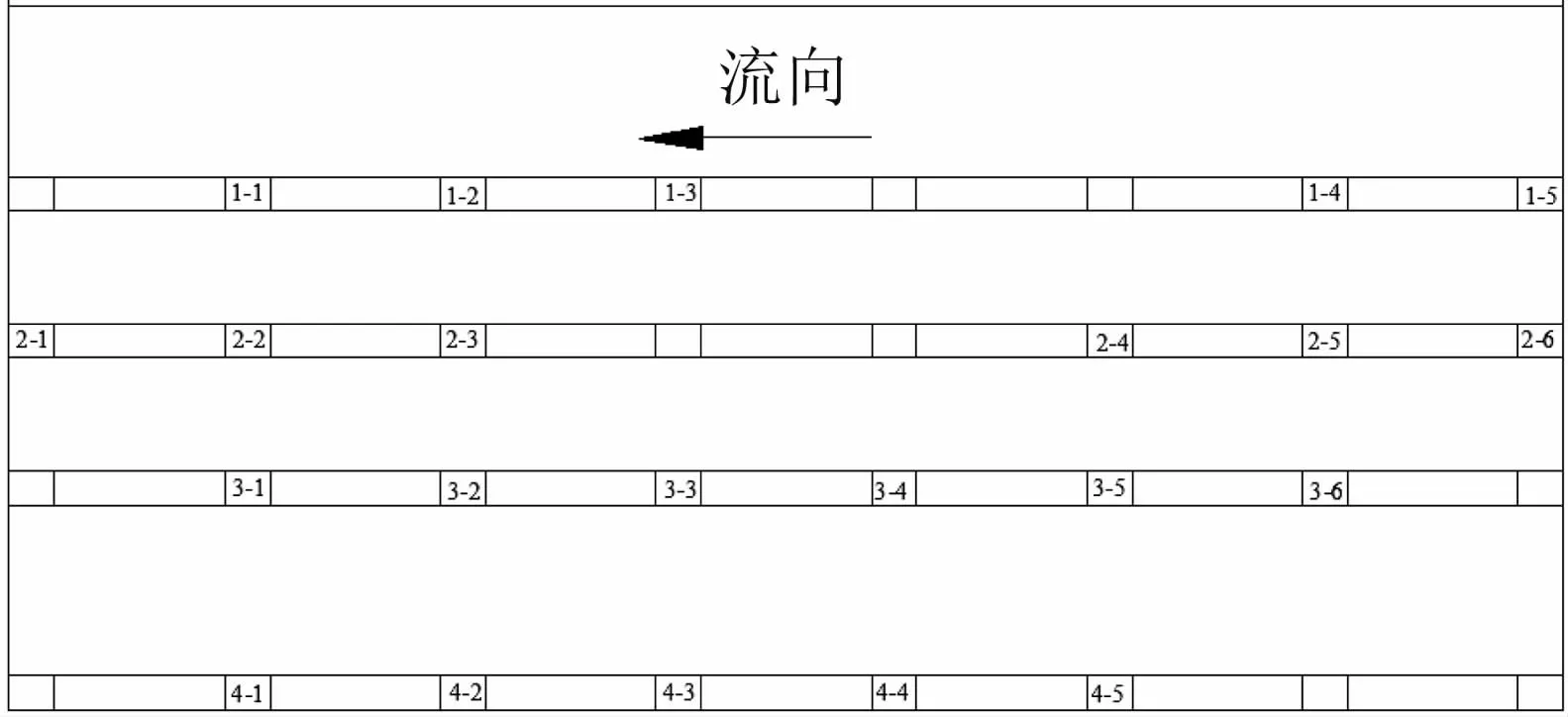

弯头内壁腐蚀形貌为典型的蜂窝状,腐蚀孔洞呈规整的圆形,且孔径不一。为了深入研究弯头的腐蚀失效机理,掌握腐蚀孔洞的分布规律,对孔径进行了测量和分析。以弯头采样孔为中心,自上至下间距分别取为15 cm、10 cm、10 cm、15 cm,将弯头内壁分为4部分,具体如图2所示。

图2 区域划分示意

经过对实物的测量和分析可知:完整规则的腐蚀孔洞共有103个,其中最大孔径为21.1 mm,最小孔径为7.76 mm。分析发现,绝大部分腐蚀孔洞的直径分布在16~19 mm,但也有少量孔洞的直径超过20 mm。纵向比较发现:弯头中部区域(区域②和区域③)平均孔径较大,超过19 mm的腐蚀孔洞数量最多;弯头边缘区域(区域①和区域④)孔径相对较小。孔径最大的腐蚀孔洞21.1 mm,这表明当孔径达到或超过21.1 mm时,该孔洞周围区域就可能逐渐发展成为完全破坏区。

2.3 减薄规律分析

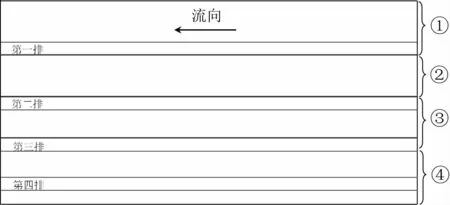

除了腐蚀孔洞的分布规律外,内壁的减薄规律分布也是反映弯头腐蚀失效机理的重要规律。为获得腐蚀弯头的腐蚀减薄规律,对弯头内壁进行分区域取样。以采样孔为中心,将取样区域划分为4排,由上至下依次编号为1~4;每排隔15 cm取一个样品,从左至右依次编号为1~8。具体取样情况如图3所示。

图3 取样方案示意

取样时首先使用气割机将整个弯头内壁取下,为保证样品理化性质不发生改变,后续取样过程使用电锯、等离子切割和手锯完成,样品大小控制在3 cm×3 cm左右。随后,使用游标卡尺测量样品的厚度。为了确保数据的精确性与有效性,采用多次测量求平均值的方法,每个样品从不同角度测量4次,求平均值。经过分析,第1排和第2排样品的减薄规律具有一致性。在弯头进口附近,样品厚度等于管壁初始厚度,即该区域并无明显腐蚀行为;沿流体流动方向腐蚀逐渐加剧,在完全破坏区腐蚀量达到最大;随后壁厚又有逐渐减小的趋势,达到极小值以后,腐蚀量又有所增加。第3排和第4排样品因未穿过完全破坏区,所以厚度连续分布,即沿流动方向厚度逐渐减小,腐蚀量逐渐增加,且从入口至出口增加速率呈递减趋势。第3排和第4排样品的最小厚度都分布在弯头出口附近,且均在4.5 mm左右。

2.4 腐蚀分布规律分析

将测量孔径时的区域划分示意图与测量壁厚时的取样方案示意图进行整合,如图4所示。对比发现图4中的第一排在位置上均位于腐蚀孔洞分析部分中的区域②的边缘,第二、三排在位置上均位于区域③。

图4 孔径测量与壁厚测量方案示意

根据下弯头无明显的腐蚀现象可以得出冲刷作用在弯头的失效过程中占主导地位,纯电化学腐蚀的作用并不明显,上弯头腐蚀孔洞主要由冲刷对电化学腐蚀的促进而产生。综合考虑腐蚀孔洞和壁厚分布的分布情况,可以认为在弯头中部区域(区域②和区域③)的孔径大小和腐蚀厚度都要明显大于周围区域,这说明该部分区域的冲刷磨损速率与电化学腐蚀速率比周围区域大。腐蚀孔洞的大小与密集程度反映了该位置总电化学腐蚀速率的大小,在区域②和区域③的总电化学腐蚀速率,即纯电化学腐蚀和冲刷促进电化学腐蚀的总速率要明显大于周围区域。

2.5 CFD仿真模拟分析

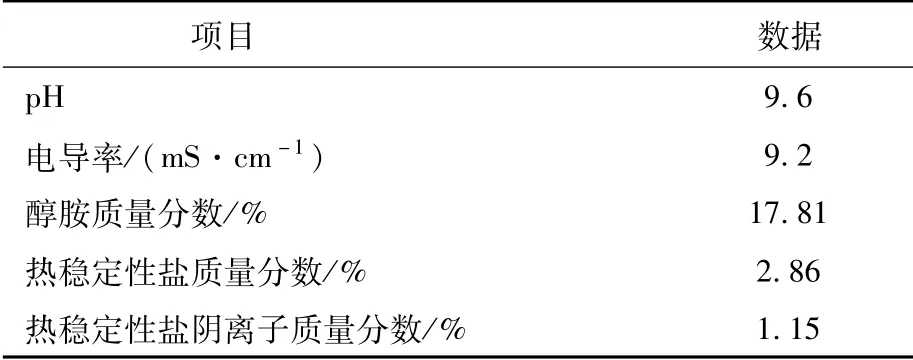

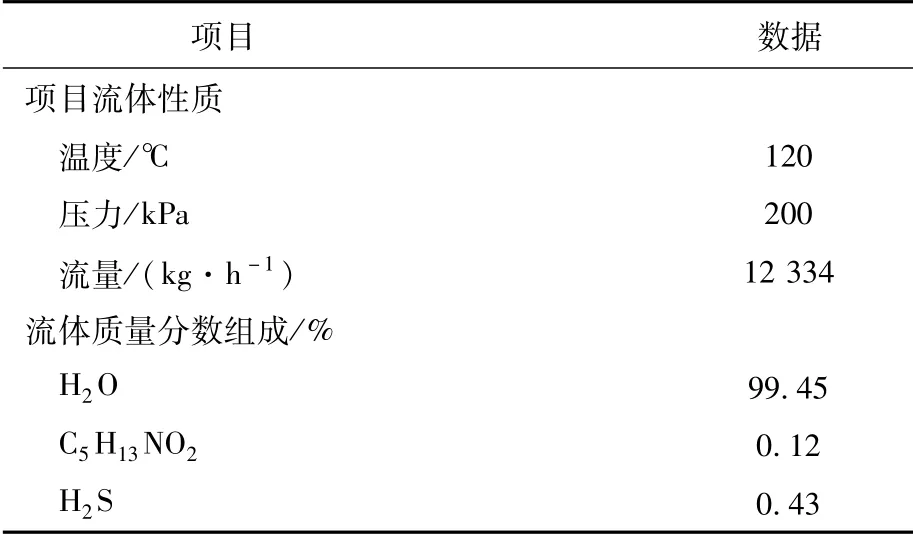

根据现场实际运行情况,收集脱硫再生塔塔底再沸器返塔管线上弯头的运行工艺参数,表3为塔底胺液分析数据。通过Aspen Plus软件对弯管内部多相流动的工艺参数进行模拟,确保数据的准确性,利用Workbench中的Mesh对弯管模型进行网格划分,确定边际条件,数据见表4。实施CFD数据模拟,从定性和定量两个方面展开分析。

表3 塔底胺液分析数据

表4 弯管进口流体的性质和组成

2.5.1 定性分析

从CFD仿真模拟情况来看,流体对管道的压力和气液相速度在弯头处最大,并且在该位置变化最严重,因此弯头相对于直管更容易受损。在弯头外侧,压力很大,但相应的速度很小;而弯头内部压力很小,但流体速度最大。这是因为当流体流入弯头时,流动方向会发生变化,沿横断方向会产生较大的离心力,在离心力的作用下弯头外壁产生压应力,形成对弯管内壁的牵引力,使外壁的流体动能在很大程度上转换为墙壁上的压力,导致流体在外壁上产生很大的压力,因此速度降低。

从气体壁剪切力分布情况来看,弯曲处的壁面剪切变化最大,内侧的壁面剪切力大于外面。根据壁面剪切应力理论来指示流动腐蚀,弯管内壁的腐蚀速率应高于外壁的腐蚀速率。弯头内壁应首先泄漏,但这一结论与实际情况相反。

从液滴相体积分数的分布情况来看,液滴相的体积分数在外弯处最大,这是因为当流体流过弯头时,流体的流动方向发生改变。由于离心力的作用,大量液滴将与弯头的外壁碰撞。这里积聚了大量液滴,内壁处液滴相的体积分数变得非常小。由于液滴积聚在外壁上,液滴和外壁更容易传质,因此弯管的外壁更容易腐蚀。

2.5.2 定量分析

从弯管的冲刷速率的分布来看,直管内没有冲刷腐蚀,腐蚀位置主要集中在弯曲处。与弯头内壁的冲刷腐蚀量相比,外壁面容易发生冲刷腐蚀,但外壁面冲刷腐蚀的最大量为1.8 mm/a,这不足以引起弯头部穿孔和4个月内的失效。因此,冲刷腐蚀不是弯管失效的主要原因。

从流动加速弯管的腐蚀速率分布分析,弯头处是高风险腐蚀区域的发生部位,并且直管中腐蚀很轻微,外壁加速腐蚀的流量大于内壁,因此外部弯管壁更容易被腐蚀破坏。外壁面最大腐蚀量为40 mm/a,对于壁厚为10 mm的弯管,约3个月左右腐蚀穿孔。模拟结果与实际情况一致,因此,流动加速腐蚀是弯头失效的主要原因。

3 改进措施

通过对弯管腐蚀的定性和定量分析可知,弯管腐蚀的主要因素是流动加速腐蚀,而流动加速腐蚀与弯管内流体的流动状态有很大的关联。为了缓解腐蚀带来的影响,在弯管外侧加一层多孔板,当流体充满板上的小孔后起到了类似“柔性气垫”的作用,吸收了部分流体对管壁的冲击能量,从而起到对弯管管壁的保护作用,达到缓解腐蚀的目的。

3.1 增加多孔板对弯管的影响

在弯头外侧管壁内侧加一块厚度为10 mm的多孔板,孔径为5 cm,孔间距为6 cm,孔数目为126。增加多孔板后,流通面积变小,使得流体速度有了小幅提升,最大速度由18.618 m/s提升至19.370 m/s,而弯管外侧管壁受到的压力也由51.98 Pa上升到55.20 Pa。结合壁面剪应力分析,在添加了多孔板后,壁面剪切应力集中在多孔板孔对应的位置,且壁面剪切应力相比较与未加多孔板有了大幅度减小。利用可变形组件(DPM)模型对腐蚀速率进行计算,加了多孔板后腐蚀区域变得更小,分布更为均匀,均集中在孔对应的管壁位置,但是由于流通面积的减小导致流速增加,使得整体的腐蚀速率与原始状态下的腐蚀速率相近,但局部腐蚀速率增加了4倍左右。

3.2 不同孔径下多孔板对弯管的影响

将孔径由5 cm缩小至3 cm、1 cm、0 cm,来探究多孔板孔径对腐蚀情况的影响。当改变多孔板的孔径后,速度和压力的大小以及分布情况几乎不受影响,说明改变孔径对流体在弯管内的流动情况并无影响。通过分析加多孔板后剪切应力分布可以了解到,当多孔板上不打孔时,弯管外侧管壁受到里面板的保护,流体对弯管外壁面的剪切应力以及腐蚀速率均为0;当孔径为1 cm时,最大剪切应力为5×10-2Pa,腐蚀速率的分布也较为平均,最大腐蚀速率下降至1.271×10-3mm/a;当孔径为3cm时,最大剪切应力为2.886×10-2Pa,最大腐蚀速率为9.696×10-4mm/a;当孔径为5cm时,壁面受到的剪切应力和腐蚀速率均增大,最大剪切应力为7×10-2Pa,最大腐蚀速率为1.255 mm/a,腐蚀速率迅速增大并超过不加多孔板原始状态下的腐蚀速率。

综上所述,增加多孔板后对弯头整体的腐蚀情况有所缓解,并通过对多孔板孔径以及多孔的腐蚀情况进行分析得出:当多孔板孔径为3 cm时,对弯管本身腐蚀情况有较好的缓解,同时多孔板自身受到的腐蚀情况也较为均匀,多孔板的寿命也相对较长。

4 结论

由于操作工况的复杂性、工艺介质的腐蚀性及设备的材质问题等原因,造成设备和管线严重的冲刷腐蚀,直接影响了生产的正常与安稳运行。通过对脱硫再生塔塔底再沸器返塔管线弯头腐蚀机理分析,提出有效的改进措施,达到缓解腐蚀的目标。

(1)脱硫再生塔塔底再沸器返塔管线弯头腐蚀失效主要原因是流动加速腐蚀,电化学腐蚀在腐蚀孔洞的形成过程中占主导作用。

(2)增加多孔板后对弯头整体的腐蚀情况有所缓解,多孔板孔径为3 cm时,可有效缓解弯管本身腐蚀,多孔板的寿命也相对较长。