高硫沥青的硫化氢释放及应对

刘初春 董克林 伊力威 贾明 张 啸

(大连西太平洋石油化工有限公司,辽宁 大连 116600)

全球船舶燃料油质量升级后,使用高硫、含硫重质原油生产沥青必然成为沥青生产的主流。当前利用重质原油采用原油蒸馏法生产高等级道路沥青(高速公路、机场跑道等所需)是沥青生产的主流工艺技术,同时沥青生产也成为应对重质原油加工的技术路线之一[1]。

用不同硫含量原油生产的沥青,其硫含量差异较大。沥青硫含量与原油硫含量高度正相关,沥青中硫含量高低并不影响沥青的使用性能,因此沥青中含硫及其影响也未引起人们过多关注。按照目前世界各国的沥青质量标准,暂没有对沥青中的硫化物进行限制。然而,硫在沥青中的存在形式对沥青储存、运输、施工会产生影响,残存在沥青中的H2S会在储存、运输、施工的过程中进行不同程度的释放,释放的H2S对环境及人身安全产生严重威胁[2]。国家生态环境部对沥青使用过程中挥发性有机化合物(VOCs)的排放已出台管控政策,各施工企业也开始陆续启动应对措施。文章结合沥青生产的实践,分析原油中硫化物与沥青中硫化物的关系,提出加强对沥青中H2S监控、管理、防护的措施。

1 原油中硫化物与沥青中硫化物的关系

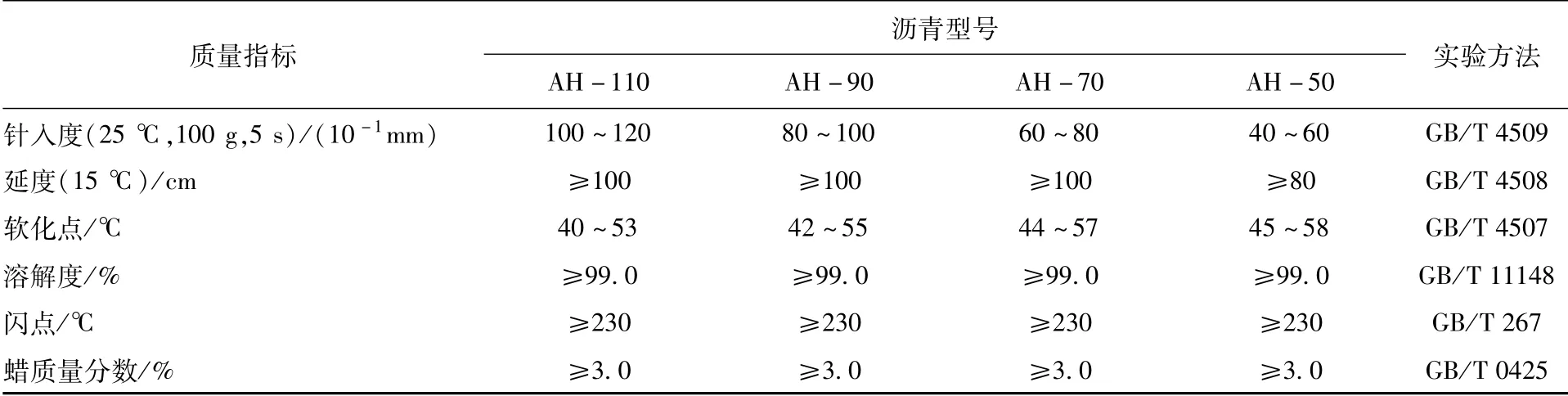

现有沥青标准中(主要指标见表1),无论是国家标准还是行业标准,都没有对总硫含量、H2S含量的限制,国外沥青标准也同样如此。

表1 国家重交通道路沥青技术要求

沥青中允许硫的存在,且其硫含量与原油硫含量有密切关系,含有硫的沥青并不影响沥青的使用性能,甚至对沥青的某些性能有改善。

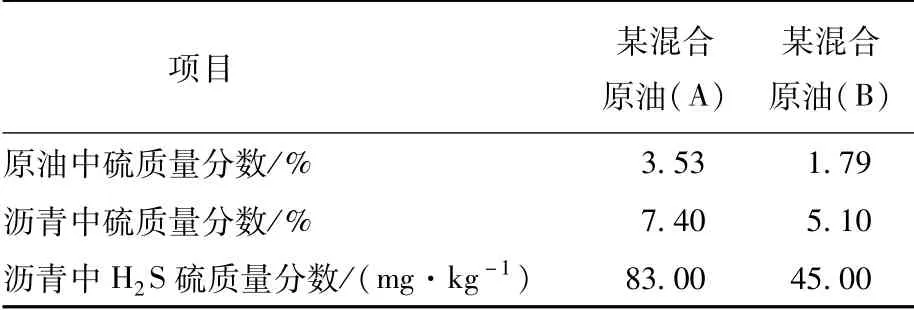

1.1 原油中硫与沥青中硫、H2 S质量分数的关系

原油中硫化物的种类很多,按其沸点差异存在于原油的各馏分中,普遍规律是馏分越重其硫质量分数越高。H2S是原油和各馏分中硫的存在形式之一,原油经过常压炉、常压渣油经过减压炉的加热过程中,大分子硫化物部分转化成H2S,进入减压塔中的常压渣油在减压条件下平衡气化,大部分H2S进入减压塔塔顶气体,其余进入各馏分中。因此,沥青(减压渣油)中不可避免的会存在H2S,其质量分数高低主要与减压进料中H2S质量分数有关,同时与常压塔、减压塔的工艺条件有关。在减压炉进料一定的前提下,为保证沥青针入度的稳定,在维持减压塔塔顶真空度不变的前提下,调整减压炉出口温度以满足不同牌号沥青的生产要求,并辅以少量汽提蒸汽,在汽提蒸汽从0~1 t/h(汽提蒸汽量过大时会破坏塔顶真空度)的调整过程中,沥青中H2S质量分数无明显变化。沥青中硫与原油硫质量分数的关系见表2。由表2可看出:沥青中总硫质量分数与原油中总硫质量分数紧密关联,且随原油中硫质量分数升高而升高,H2S也存在同样的关系。

表2 原油中硫质量分数与所产沥青硫化物关系

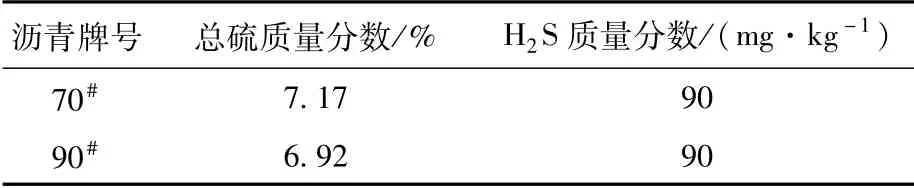

1.2 不同牌号沥青的H 2 S质量分数差别

同种原油可生产不同牌号沥青,不同牌号沥青其烃类组成及杂质存在差异,硫及H2S的质量分数也存在差异,表3列出了以巴士拉重质原油与沙特中质原油按70∶30混合后同批分别生产的70#、90#两种牌号沥青硫质量分数。从表3可以看出:同种原油生产不同针入度等级的沥青,沥青针入度低,其总硫质量分数高;针入度高,其总硫质量分数低。而H2S与沥青针入度关联度不高,分析认为与H2S易挥发有关。

表3 不同牌号沥青的硫质量分数

2 沥青中H2 S的释放及影响

H2S安全风险等级很高,对人和动植物的危害极大,人吸入高浓度H2S将导致死亡。沥青中的H2S易于释放,其释放的速度与沥青温度、气相中H2S浓度密切相关,温度越高释放速度越快,释放出的H2S对环境会产生不同程度的污染。因此,沥青在低温储存环境下安全风险较低,而在高温储存、运输、施工拌和过程中风险较高。

目前人们对含硫沥青生产、运输、储存过程中的H2S释放关注度不高,仅对拌和环节产生的沥青烟气提出治理要求,也极少有相关的研究报道。某石化公司在对其安全环保风险进行排查时发现,槽车装车口H2S质量分数比较高,在延伸检查时发现沥青罐顶排气口、运输船上排气口的H2S质量分数都较高,尤其在作业过程中快速排出气体时,对附近作业人员安全威胁极大,对环境无疑也会产生危害。

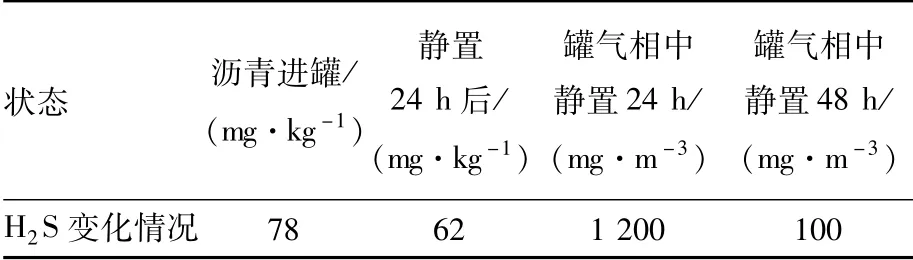

2.1 储罐内H2 S的释放及影响

进入储罐的沥青保持一定的温度(约115~135℃),在储罐微压力下会出现H2S蒸发释放,通常直接释放至大气,释放速度和释放量取决于气相的压力和H2S质量浓度。表4列出了某石化公司沥青进罐及沥青静置后的H2S变化情况。由表4可知:沥青进罐静置24 h后,沥青中的H2S明显减少。

表4 沥青进罐后H2 S变化情况

2.2 装车或装船过程中H2 S的释放及影响

装车或装船过程与沥青进罐相同,沥青中的H2S会持续释放,槽车排气口和沥青船舱排气口排出气体的H2S质量浓度与沥青中H2S质量浓度及装速有关。某沥青装车现场装车口H2S使用便携式检测仪检测记录,在正常装车速度时,如果沥青进罐后不作H2S释放处置,则装车口H2S质量浓度约为300 mg/m3,存在较高的安全风险;罐内循环搅拌处置后,装车口H2S质量浓度下降至70 mg/m3。

2.3 施工过程中H2 S的释放及影响

在施工中,沥青与砂石在较高温度下拌和,造成设备内沥青与砂石高度分散,为沥青中轻组分的挥发创造了有利条件。拌和温度远高于储存温度,拌和过程中随着温度的升高,溶解于沥青中的H2S、低沸点烃类以烟气形式释放出来,尤其是小分子化合物(H2S)会率先释放,形成高浓度H2S烟气,对沥青砂石拌和环境带来污染[3]。

3 沥青中H2 S的脱除

以原油蒸馏法生产的高等级道路沥青必然含有H2S,为消除沥青中H2S的危害,可以通过多种技术方法解决,但脱除H2S的同时可能对沥青质量产生影响,目前国内外对此方向的研究和实践不多。

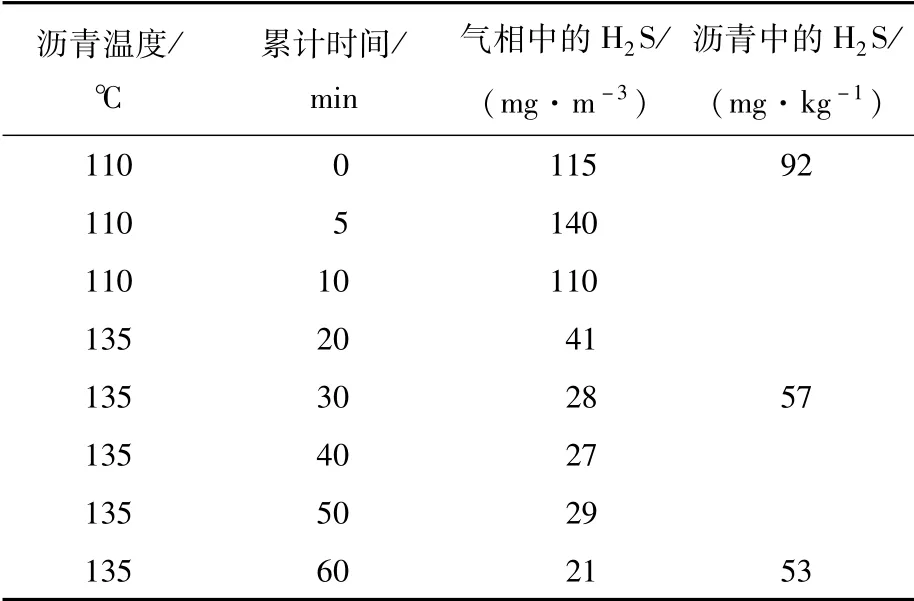

3.1 实验室模拟脱H2 S

为了考察H2S的脱除效果,对同一沥青样品在实验室采用搅拌(模拟罐内循环搅拌)、通入氮气搅拌,检测数据分别见表5~6。由表5~6可看出:二者均可明显加快H2S脱除且效果接近。

表5 搅拌脱除H2 S效果

表6 搅拌+氮气脱除H 2 S效果

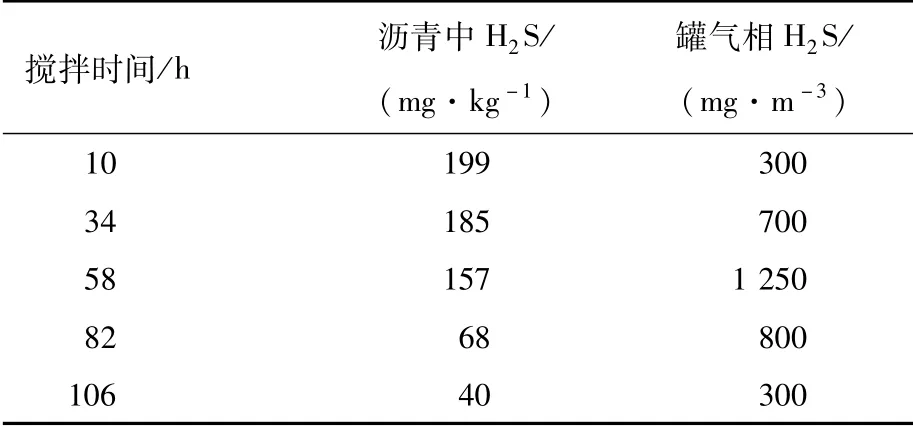

3.2 储存罐内搅拌脱H2 S

为了在沥青储罐内最大限度地释放和消除H2S,减轻沥青中残余H2S在装卸、运输、施工拌和过程中的释放,消除对安全和环境的危害,某石化公司根据实验室试验结果,在温度较高的情况下在罐内连续循环搅拌,以加快沥青中H2S的释放。以某储罐沥青为例,沥青总硫质量分数为7.08%,储罐温度142℃,随着搅拌时间的延长,沥青中H2S的质量分数逐渐降低,其效果见表7。

表7 搅拌时间与沥青中H2 S的关系

3.3 储存罐内气相置换脱H 2 S

理论上沥青中H2S的释放速度与储罐气相中H2S分压高低有关,某石化公司曾经采取向沥青储罐气相中通入工业风置换H2S。从监测数据看,通风置换明显加快了沥青中H2S的释放,但沥青循环搅拌过程中接触空气,发生氧化,针入度下降较快,影响产品质量。用氮气置换效果较好,既有利于H2S释放,对沥青质量影响小,但缺点是成本稍高。

3.4 提高储存温度脱H2 S

考虑到产品质量稳定、能耗成本、输转条件等因素,生产厂的沥青储存温度通常控制在125~130℃。提高储存温度无疑有利于H2S释放,但储存温度高除增加能耗成本外,更重要的是会加快沥青的氧化,使沥青的针入度下降。

3.5 深度脱除沥青中H2 S的措施

使用含硫、高硫原油生产沥青在未来较长时间内是较为经济的技术路线,沥青中的H2S可能成为我们的新视点,基于H2S的特性及未来安全环保标准的提高,业内有必要研发专门的沥青脱H2S措施,如塔内闪蒸、碱性物质吸收等,在不影响产品质量的前提下,深度脱除H2S,消除隐患。

4 实施H2 S脱除后的效果

基于现有沥青质量标准及业内经营运作模式,某石化公司探索并实践了有效降低沥青中H2S的方法,沥青气相中H2S的质量浓度降至50 mg/m3。按照有效、实用、经济原则,形成了沥青罐内循环搅拌时间控制、装车速度限制、装车排气口H2S浓度监测、人员着装防护等相关操作管理办法,满足了安全环保需要。

5 结语

未来将更多使用含硫、高硫原油生产沥青,沥青中残留H2S成为必然,在现有国家质量标准下,沥青的储存、转运、拌和均存在安全环保风险,需要业内高度重视。沥青中残留H2S在正常储存温度下,通过循环搅拌、氮气气提可以使H2S有效释放至安全水平,为了减轻和消除沥青后续作业的安全环保风险,沥青进罐后应循环搅拌2~3天,才允许装车和转输作业。为保证作业人员人身安全健康,有必要实现密闭储存、装车和拌和。