气垫船复合材料导管支臂制备工艺与性能试验

陈鹏宇,陈东宾,严晓娟

(1.海军装备部驻上海地区第八军事代表室,上海 200011;2.海军装备部驻福州地区军事代表室,福建 福州 350000;3.上海船舶工艺研究所,上海 200032)

0 引 言

气垫船(Air-Cushion Vessel,ACV)是一种重要的两栖船舶,在工作时通过在ACV底部与水面之间形成高气压气流,产生推力将船体推离水面,降低ACV在水上航行时的阻力,以节省动力并可更加高速行驶。随着新材料的发展及对ACV功能和尺寸要求的不断提高,复合材料在ACV上逐渐得到应用。

美国海军的气垫登陆艇(Landing Craft Air Cushion,LCAC)为铝与复合材料混合型,其螺旋桨桨叶为碳纤维和玻璃纤维的混合纤维复合材料。以LCAC为基础,美国海军正在研制新一代舰载突击“舰岸连接器”气垫登陆艇(Ship to Shore Connector,SSC),其推进结构均采用碳纤维增强复合材料结构[1]。国内ACV研究设计包括高速两栖ACV、表面效应船(侧壁式ACV)(Surface Effect Ship,SES)、气垫驳船(Hoverbarge)及气垫吉普(Air Cushion Jeep)等[2]多种ACV。国内ACV主要采用的材料为铝合金和玻璃纤维复合材料,其他先进复合材料使用较少。

ACV尺寸不断增大,为提高航速,轻量化设计成为必然。导管作为产生附加推力的重要装置,其选材与ACV尺寸及使用环境关系较大[3]。综合多种因素,大型ACV导管组合结构采用复合材料优势较明显。支臂作为导管结构中的承力和影响空气流场的重要构件,要求表面性能及结构稳定性达到所需要的水平,因此对其成型工艺要求较高。支臂外形为导流翼型结构件,与支臂受载状况和外形类似的典型结构件为风电叶片和飞机机翼。

复合材料风电叶片较常用的制造工艺流程为分块组装成型。目前,复合材料叶片结构采用的制造工艺为树脂传递模塑(Resin Transfer Molding,RTM)工艺和真空导入模塑工艺(Vacuum Infusion Molding Process,VIMP)[4]等。VIMP操作简单且制品性能好,由于其单面刚性模具和柔性真空袋膜的尺寸调整相对灵活,其制品尺寸不受限制,简单的操作、环保的生产链及较低的成本使VIMP特别适合整体成型大尺寸复合材料构件。

1 导管支臂工艺分析基础

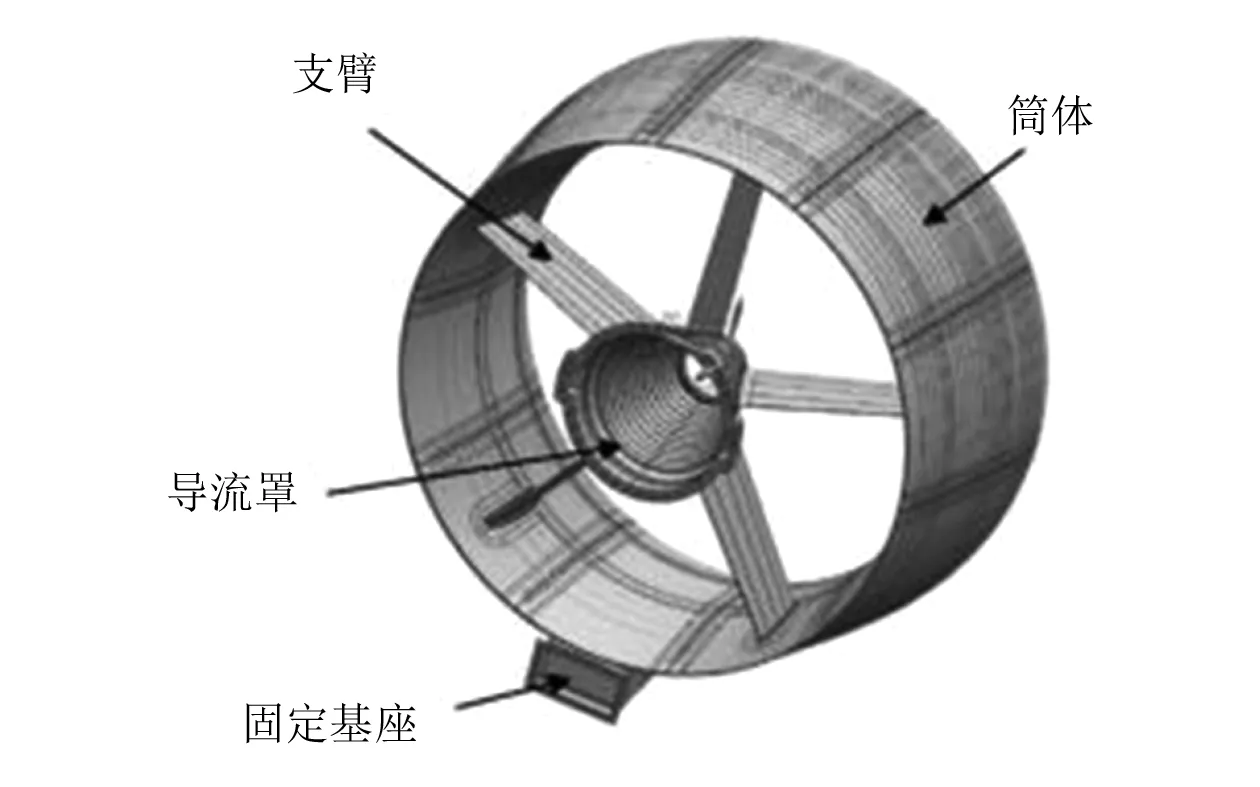

导管结构如图1所示。支臂作为导管内部重要的零部件,不仅起到支撑整个导管筒体的作用,而且可通过选择合适的工程材料和结构形式提高整个ACV导管的刚度和强度。ACV导管支臂在外形设计时采用仿生学的翼型外形,可在很大程度上起到引流作用,减小阻力,增加局部推力。导管支臂结构的型值精度对空气流场具有一定影响,通常采用专用模具进行制备。在模具制备过程中,不可避免会产生缩松、缩孔和裂纹等缺陷情况。通过设计合理的模具制备方案可提高导管支臂的表面质量。

图1 导管结构示例

优异的表面质量可满足导管支臂结构在使用过程中的性能要求[5-6]。应综合考虑在制备支臂模具时环氧树脂基复合材料的充模流动性、零件结构大小、固化定型方式及生产率等多方面因素对导管支臂表面质量的影响。在模具加工时应控制材料充模流速和导管支臂成型持续时间,这样可最大化控制和提高制件的表面加工质量,使其更易固化成型。温度控制对导管支臂表面加工质量的影响应重点考虑,温度过高不仅会直接损坏加工制备模具,而且可能会直接破坏材料内部分子基本结构,造成材料分解,在很大程度上不利于导管支臂制备成型。

ACV导管结构在实际工作时情况复杂,且流体对5个导管支臂的冲击载荷不一致,受载情况难以一概而论。在模具加工制备时应考虑实际加工工艺水平和加工成本限制,因此需要根据实际工况和加工工艺水平对ACV导管支臂结构进行方案设计。支臂结构优化问题主要是在挠度和强度双约束条件下求质量最小值的单目标约束问题[7]。但在材料组合方案优化系统中,优化变量包括材料、层厚和铺层角度,变量之间相互影响,相关性较强,在很大程度上增加求解难度。在对材料组合方案进行优化时,假设强度达到设计要求,则优化问题变为求挠度和质量最小值的双目标问题。挠度和质量这2个优化目标相互竞争,各设计变量匹配组成解集,形成Pareto最优值前沿。Pareto最优值前沿显示材料组合方案当前可达到的最优水平,通过图表绘制对比前沿位置,实现材料组合方案的最优化。

由材料组合方案Pareto最优值前沿对比结果可知:全玻璃纤维-夹芯、金属-纤维-夹芯混合、混合纤维-夹芯和全碳纤维-夹芯等4种组合方案均可满足设计要求。全碳纤维-夹芯加工制备成型质量最佳,但支臂结构若全部采用碳纤维复合材料,加工成本过高,因此需要综合考虑成本及工艺的难易程度等因素确定导管支臂结构材料方案。

2 导管支臂结构制备工艺

2.1 制备材料设计

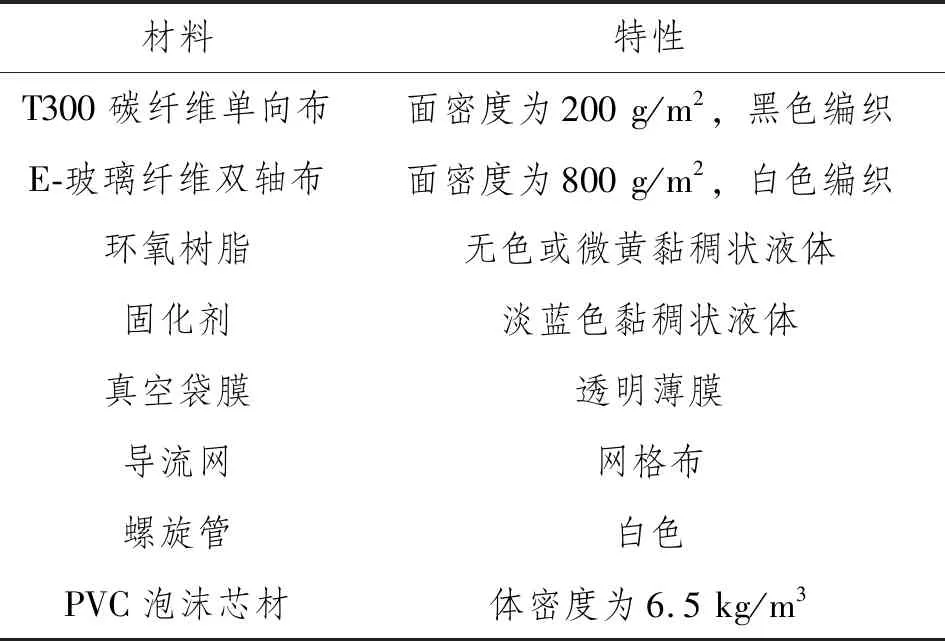

综合考虑制备成本、使用可靠性及加工制造工艺的难易程度,将非主承载导管支臂表面蒙皮和横截面加强筋结构材料换为玻璃纤维,而主承载部分即前后缘部位的加强筋结构材料仍采用碳纤维复合材料[8]。支臂结构如图2所示。

图2 导管支臂结构示例

根据实际工况,将导管支臂材料组合方案调整为混合纤维环氧树脂-泡沫夹芯材料:前后缘部位加强筋材料仍采用碳纤维复合材料T300;内部填充部分采用聚氯乙烯(PVC)泡沫材料;截面加强筋结构材料换为抗剪切变形性能更好的E-玻璃纤维双轴布/760E环氧树脂复合材料,其主要性能参数如表1所示。支臂制备原材料如表2所示。

表1 E-玻璃纤维双轴布/760E环氧树脂复合材料性能参数

表2 支臂制备原材料

2.2 支臂结构制造工艺

ACV导管支臂结构外形属于大尺寸单面翼型结构件,作为导管的主承力构件,在加工制备时对其表面质量和内部结构稳定性的要求非常严格。将混合纤维-泡沫夹芯作为导管支臂内部结构的材料方案,对支臂模具成型工艺提出较高要求。结合实践经验及纤维复合材料加工成型的工艺特点,选择VIMP制备混合纤维-泡沫夹芯复合材料导管支臂结构件。VIMP操作简单方便、制备过程绿色环保、制造成本相对较低,目前已被国内外广泛应用于制造天线罩壳、小艇艇体及风电叶片等尺度较大的复合材料结构件整体成型[9]。

VIMP通过在单面刚性结构的模具型腔中注入泡沫夹心混合纤维增强(纤维+泡沫)材料,并使用真空袋膜对其进行密封处理以达到真空状态,利用真空加压使树脂胶液加速流动,达到树脂胶液渗透进入纤维织物的目的,从而更有利于泡沫夹心纤维增强复合材料固化成型,获得复合材料导管支臂构件。由于单面刚性结构的模具型腔和真空袋膜的相对间隙尺寸可灵活调整,因此采用VIMP原理制备导管支臂样件不会受到结构尺寸约束。

考虑支臂结构制造的经济性和可操作性,选择整体成型模式进行制备。支臂制备工艺流程如图3所示。导管支臂内部芯材采用PVC材料。对于导管支臂中间的截面部位加强筋结构和以上下蒙皮构成的相互联通区域,利用真空加压方式将树脂胶液注入模具型腔内使其整体固化和脱模。在将产品冷却处理至室温时,通过预先留存的气孔,外部进行加压处理使导管支臂样件与模具型腔脱落分离。

图3 支臂制备工艺流程

3 导管支臂结构力学性能试验

通过应变和位移传感器监测试验结构的应变和位移数据,验证支臂力学性能和支臂与相连部件的连接可靠性[10-11]。

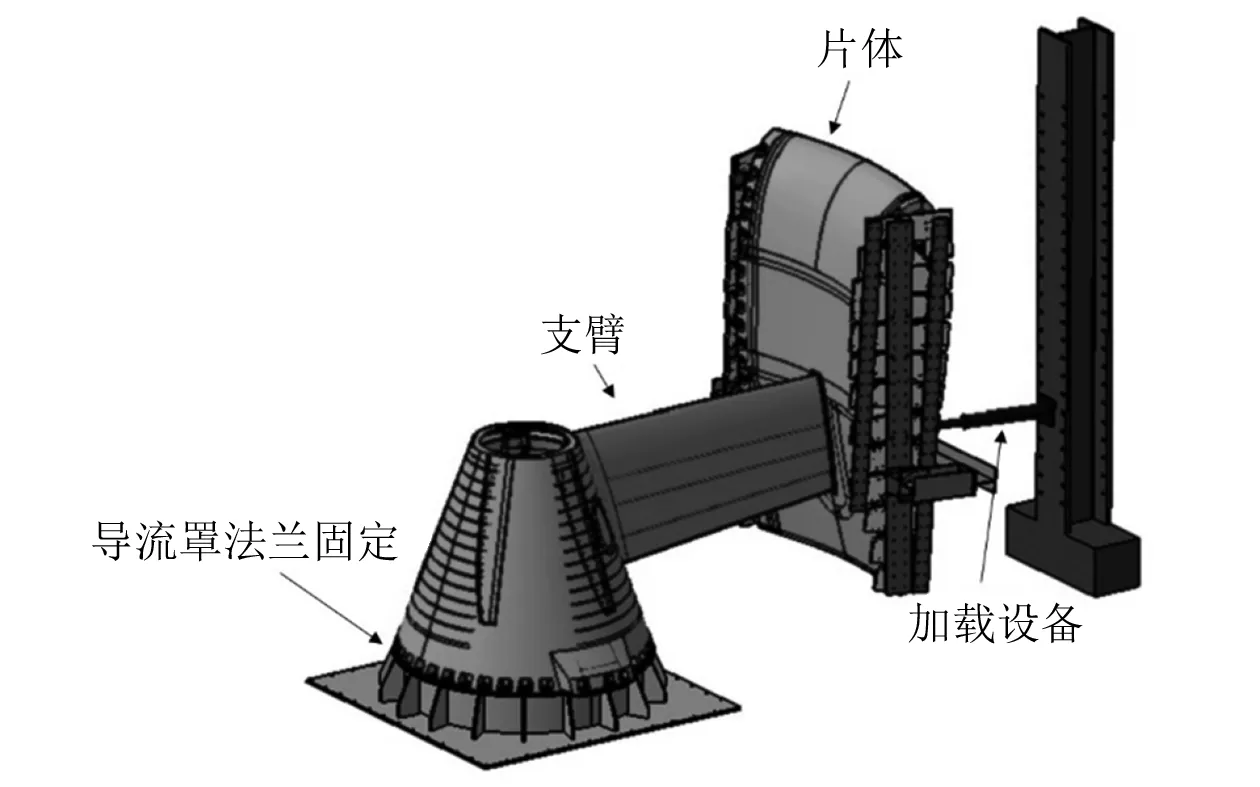

3.1 试验工装及加载设备

支臂组合结构静强度试验安装固定如图4所示。组合结构导流罩一端水平放置在工作平台,其下端大法兰通过螺栓与地槽连接。与支臂连接的片体结构,通过连接工装与作动缸连接,施加载荷以模拟支臂组合结构实际受载状况。在门架上安装滑轮组,将试验结构固定工装,对试验结构质量进行自动平衡。根据支臂组合结构试验要求,选用200 kN液压作动缸和200 kN载荷传感器各1套进行载荷施加和采集。

图4 支臂组合结构静强度试验安装固定

3.2 试验数据采集

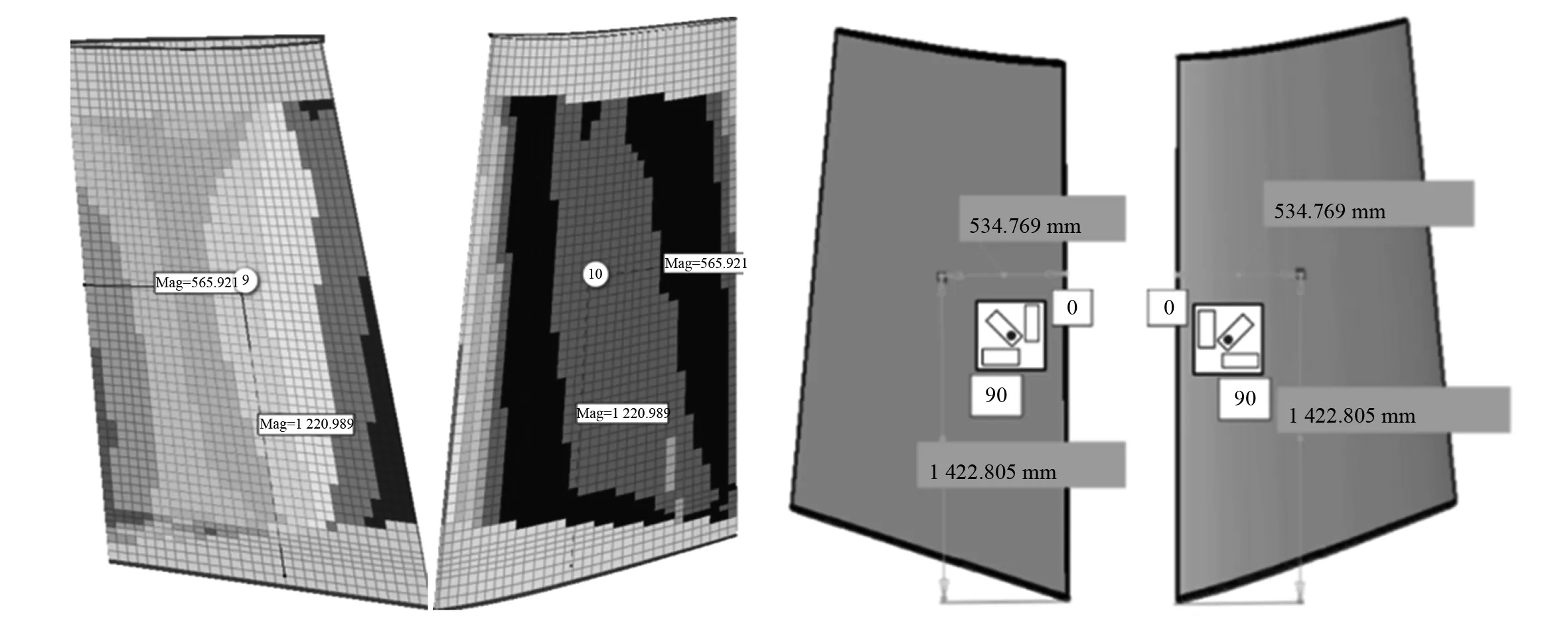

在支臂组合结构上选择多个关键点,铺贴应变花和位移计,采集相关点的应变和位移数据。支臂数据采集中的应变片布置[12]如图5所示。

图5 支臂数据采集中的应变片布置

应变花监测0°、45°和90°应变,需要将3个方向的应变按式(1)和式(2)转化为最大和最小主应变及主应变夹角进行应变数据分析。

主应变计算公式为

(1)

式中:εmax和εmin分别为最大和最小主应变;ε0、ε45和ε90分别为0°、45°和90°方向应变。

主应变夹角计算公式为

(2)

式中:α0为主应变夹角。

三向应变花结构如图6所示。

图6 三向应变花结构示例

3.3 导管支臂测试结果分析

支臂结构应变和位移数据试验结果如表3和表4所示。试验结果具有较高的重复性,表明试验工况的支臂结构及支臂连接敏感位置变形在弹性范围内,基本没有永久性变形。通过所有应变花铺贴位置处的应变结果计算获得的主应变均小于许用应变设计要求。在试验过程中及结束后,支臂结构、片体与支臂、支臂与导流罩连接部位均未发生明显可视的断裂、结构分层和脱黏等,制备支臂样件的强度和刚度满足使用要求。

表3 支臂结构应变试验结果

表4 支臂结构位移试验结果 mm

4 结 语

复合材料导管是现代ACV技术的发展趋势,支臂结构对导管的强度和推进效率具有重要影响。基于国内外成型技术发展,采用VIMP制造导管支臂。通过对导管支臂的结构设计和材料进行分析,对制备工艺及力学性能试验进行研究,可为实现ACV导管的轻量化和低成本制造及良好的力学性能打下更坚实的基础。