海目星万瓦切割工艺

——超净切割,双效升级

文/海目星(江门)激光智能装备有限公司

随着激光切割技术的发展,激光切割机已经被金属加工行业广泛使用,万瓦激光切割行业的黄金时代已经来临,因其拥有工作效率高、成品质量高、可柔性加工等特点,受到中厚板切割下料用户的高度青睐。

由于对工件切割质量要求提高,万瓦设备采用空气切割效率明显提升,然而有些用户在加工过程中出现切割工件毛刺多,需要人工打磨或者机器打磨,这不仅增加了产品的加工工序,还导致产品交货周期延长,降低了生产效率,并额外增加了生产成本。

为提高万瓦设备切割质量和切割效率,海目星激光推出“超净切割”万瓦切割新工艺,实现板材切割无毛刺,使切割质量有了质的飞跃,同时大大提高了切割效率。

超净切割

超净切割是应用在海目星万瓦级设备的新工艺,通过辅助设备产生特殊气体,优化切割工艺参数,消除工件底部多余残渣,保证断面切割效果,相较于氧气和空气切割碳钢,大大提高了加工效率,同时确保工件底部无毛刺,解决了空气、氮气切割毛刺多、需要二次打磨的难题。

Test 01

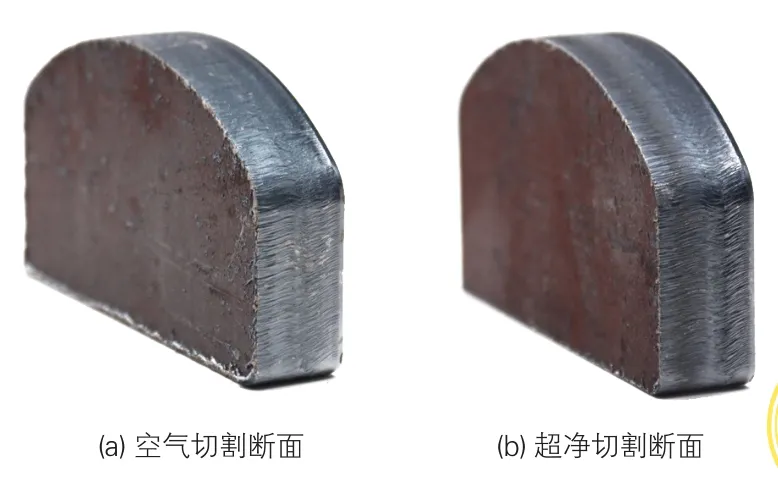

随着高功率激光切割工艺的不断进步和突破,氮气、空气成为碳钢加工的有力辅助,虽然空气切割可以带来更高的效率,但最大的弊病是会在切面产生严重挂渣。海目星激光针对万瓦激光器在切割不同厚度碳钢时使用空气切割和超净切割进行测试对比,20kW碳钢切割测试数据对比见表1,厚度为20mm碳钢的切割效果对比如图1所示。

图1 20mm碳钢切割效果对比

表1 20kW碳钢切割测试数据对比

观察测试数据表以及图片可以看到:空气切割的底部有较多毛刺、熔渣,而使用超净切割的背面更光滑,无毛刺不刮手,无需二次打磨。

Test 02

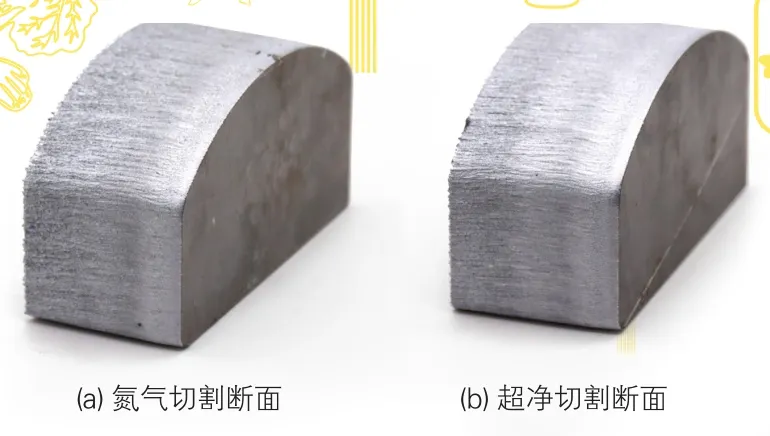

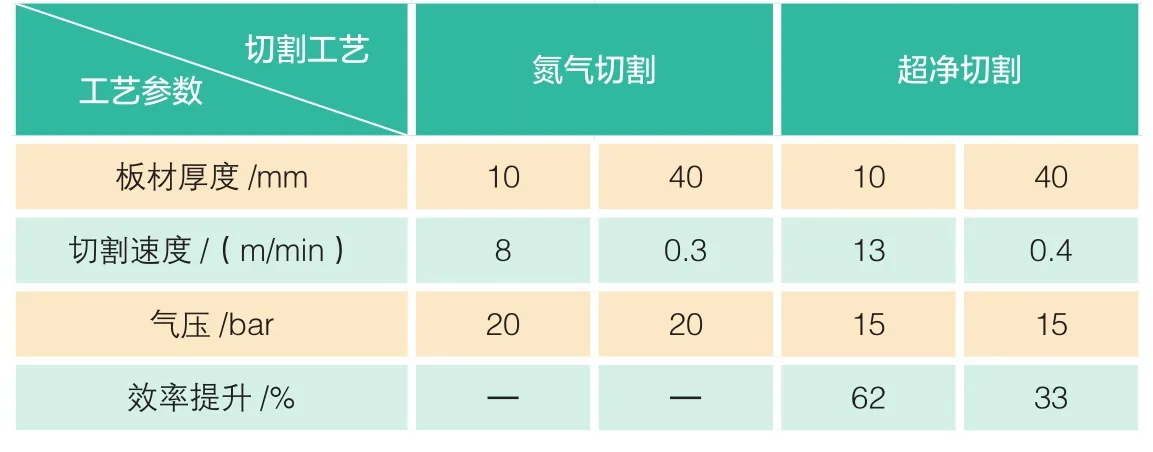

随着铝合金应用的快速发展,其需求量也日益增大。如何稳定、高质量地切割高反射材料是在竞争激烈的激光切割市场中立于不败之地的关键所在。海目星激光针对万瓦激光器在切割不同厚度铝合金时使用氮气切割和超净切割进行测试对比,20kW铝合金切割测试数据对比见表2,厚度为40mm铝合金切割效果对比如图2所示。

图2 40mm铝合金切割效果对比

表2 20kW铝合金切割测试数据对比

观察测试数据表以及图片可以看到:使用超净切割的断面效果更细腻,垂直度更好,切割速度比氮气切割提高50%~60%。

Test 03

当下碳钢加工市场需求量大,其切割加工工艺的要求越来越高,如何提高效率、降低成本是大多数用户非常重视和关注的问题,海目星激光针对用户关注的问题通过测试进行成本对比,20kW加工16mm碳钢成本对比数据见表3。

表3 20kW加工16mm碳钢成本对比

观察测试数据表可以看到:在切割效率及成本方面,超净切割与空气切割相差不大,但超净切割的效果更好,底部无毛刺,对于对工件质量要求较高的用户来说,可以节省二次工序;对比氮气切割,采用超净切割成本降低约70%,在带来更高效率的同时,生产成本大幅降低。

对于市场来说,高质量就是时间与效率的平衡,质量是产品的基础。通过以上测试数据可以看出,海目星激光自主研发的切割工艺——超净切割,具有无毛刺、高精度、高效率、节省加工费用、降低产品成本等优点,尤其是加工铝合金时在速度、质量等方面均有质的飞跃,也解决了碳钢空气切割挂渣的问题,帮助用户优化切割工艺、节约加工成本、高效替代传统工艺,使企业的经济效益不断提高。

每个行业对工件质量要求不一样,用户可根据不同行业加工需求,选择最佳工艺方案,发挥机器的最大价值。