小型农用柴油机油耗和排放的多目标优化*

徐萌,王俊,文奕钧,史志鹏,王坤

(1. 西南林业大学机械与交通学院,昆明市,650224; 2. 昆明云内动力股份有限公司,昆明市,650200)

0 引言

柴油机因具有热效率高、经济性好、比质量轻等优点,95%以上的农业机械以其作为动力单元[1-2]。与车用柴油机相比,由于成本的限制以及非道路移动机械排放标准实施较晚,农用柴油机采用的排放控制技术相对落后[3-4],其造成的污染问题也更加突出。为进一步降低非道路用柴油机的污染物排放,自2022年12月1日起,中国将实施非道路柴油机第四阶段排放标准[5]。

柴油机排放控制的重点是降低氮氧化物(NOX)和颗粒物(PM)排放,采用后处理装置,如选择性催化还原(SCR)、微粒捕集器(DPF),可以有效降低这两种排放物,但是对于农用柴油机而言,使用后处理装置的成本较高[6],通过机内净化技术降低原机排放并保持合理的燃油经济性仍是重要的研究课题。马志豪等[7]对一台小型非道路用柴油机的喷油参数、气门正时以及燃烧室进行了优化和匹配。Lee等[8]优化了3.4 L未匹配EGR系统的非道路用柴油机的活塞碗和压缩比。Bianchi等[9]通过CAE/CFD对某两气门直喷非道路用柴油机气门关闭时的涡流比、喷油器位置与活塞碗偏移进行了联合优化。尹必峰等[10]对某小型非道路单缸柴油机的喷油参数、燃烧室与进气涡流参数进行了多维模拟软件的协同优化。陈培红等[11]通过试验优化了某非道路用柴油机稳态八工况下的喷油压力、主喷正时、预喷油量以及预喷—主喷间隔。刘胜吉等[12]对某小型非道路柴油机的进排气系统、喷油系统和燃烧系统进行了优化。王建等[13]运用数值模拟和试验相结合的方法优化了某非道路用柴油机的喷油参数。

过去非道路柴油机的排放法规对污染物排放限值的要求相对较低,不需采用复杂的排放控制技术即可满足相应的排放标准。因此,上述文献的研究主要集中在非道路柴油机喷油参数、燃烧室结构、进气参数的优化匹配,较少涉及EGR系统以及燃油喷射系统参数与EGR系统的联合优化。

随着排放法规的不断加严,对于较小功率的非道路柴油机,满足第四节阶段以及国外最新排放标准的技术路线为,“EGR+DPF/催化型柴油机颗粒捕集器(CDPF)”,即使用EGR降低NOX排放,再加装DPF/CDPF净化PM[2]。

然而,采用EGR之后,不可避免地会造成碳烟排放增加,油耗恶化的问题。提高喷油压力有助于改善燃油的雾化质量,改善燃油经济性,降低碳烟排放,但是缸内燃烧温度的升高又会导致NOX排放量增加[14]。推迟主喷正时也可有效降低NOX生成量,但往往伴随着碳烟排放增加与燃油经济性恶化的问题[15]。较小的预喷正时和预喷油量会导致碳烟生成量较高,而过大的预喷正时和预喷油量又使得NOX生成量急剧增加[16]。

EGR和各喷油参数对柴油机性能的改善往往只是某一方面的,为了同时获得较好的燃油经济性和较低的排放,需要精细协调EGR和各喷油参数对柴油机油耗和排放的影响。

在众多的标定参数中,如EGR阀开度、喷油压力、主喷正时、预喷正时、预喷油量,通过试验往往难以找到较佳的参数组合同时使得柴油机的油耗和排放达到最优[17],为此,以一款处于非道路第四阶段开发的小型农用柴油机为研究对象,基于已有的试验数据,通过建立其一维仿真模型,在验证模型准确性的基础之上,针对非道路用柴油机稳态测试循环八工况的前7个工况,采用响应曲面法进行试验设计,利用逐步法获得该柴油机关键性能参数的回归模型,对其进行油耗和排放的多目标优化。

1 仿真模型建立与验证

研究机型为一台满足非道路第三阶段排放标准的小型农用直列四缸、四冲程、增压中冷柴油机,并且该机型配备高压共轨式燃油喷射系统和高压EGR系统,其基本参数如表1所示。为满足非道路第四阶段排放标准,其后处理形式为DOC+DPF。

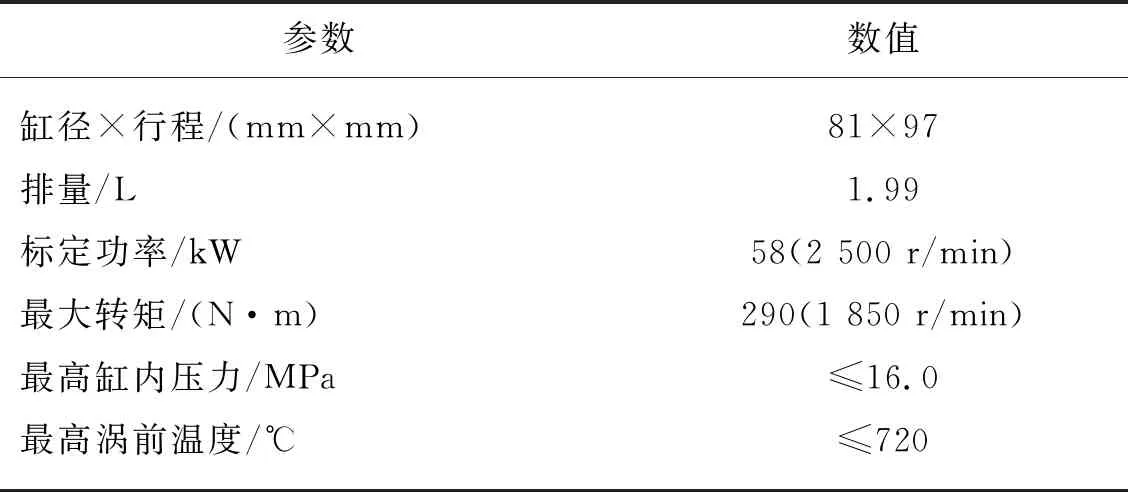

表1 发动机基本参数

根据发动机的结构参数,采用GT-Power软件建立该小型农用柴油机的一维仿真模型。该仿真模型包括环境模块、进排气管道模块、可实现和预测多次喷射策略(预喷+主喷)的喷油器模型、Woschni-GT传热模型、Chen-Flynn摩擦模型以及压气机和涡轮模型等。燃烧模型采用DIPluse准维燃烧模型,准维燃烧模型对缸内空间进行分区,在一定程度上考虑了缸内空间参数对燃烧过程的影响,该模型模拟了燃油喷入气缸后的蒸发吸热、卷吸空气、预混燃烧、扩散燃烧等燃烧阶段,所以该模型可以对排放物进行较为准确的预测[18]。

对于该燃烧模型中的4个参数,即卷吸系统、滞燃期系数、预混燃烧系数以及扩散燃烧系数,根据测试的缸内压力和燃烧放热率曲线进行了标定,采用扩展Zeldovich机理来预测NOX的生成。压气机和涡轮MAP数据以增压器厂商提供的数据为输入。采用PID控制器控制每循环主喷油量以达到试验数据的输出转矩。

根据非道路柴油机排放法规的相关要求,选取稳态试验循环的八工况中的前7个工况点(因柴油机怠速工况的缸内燃烧温度较低,NOX排放量相对较少[19],所以本研究不对怠速工况进行优化)为研究对象。该小型农用柴油机的额定转速为2 500 r/min,中间转速为1 850 r/min,因此,该小型农用柴油机的八工况循环如表2所示。

表2 研究机型的八工况循环

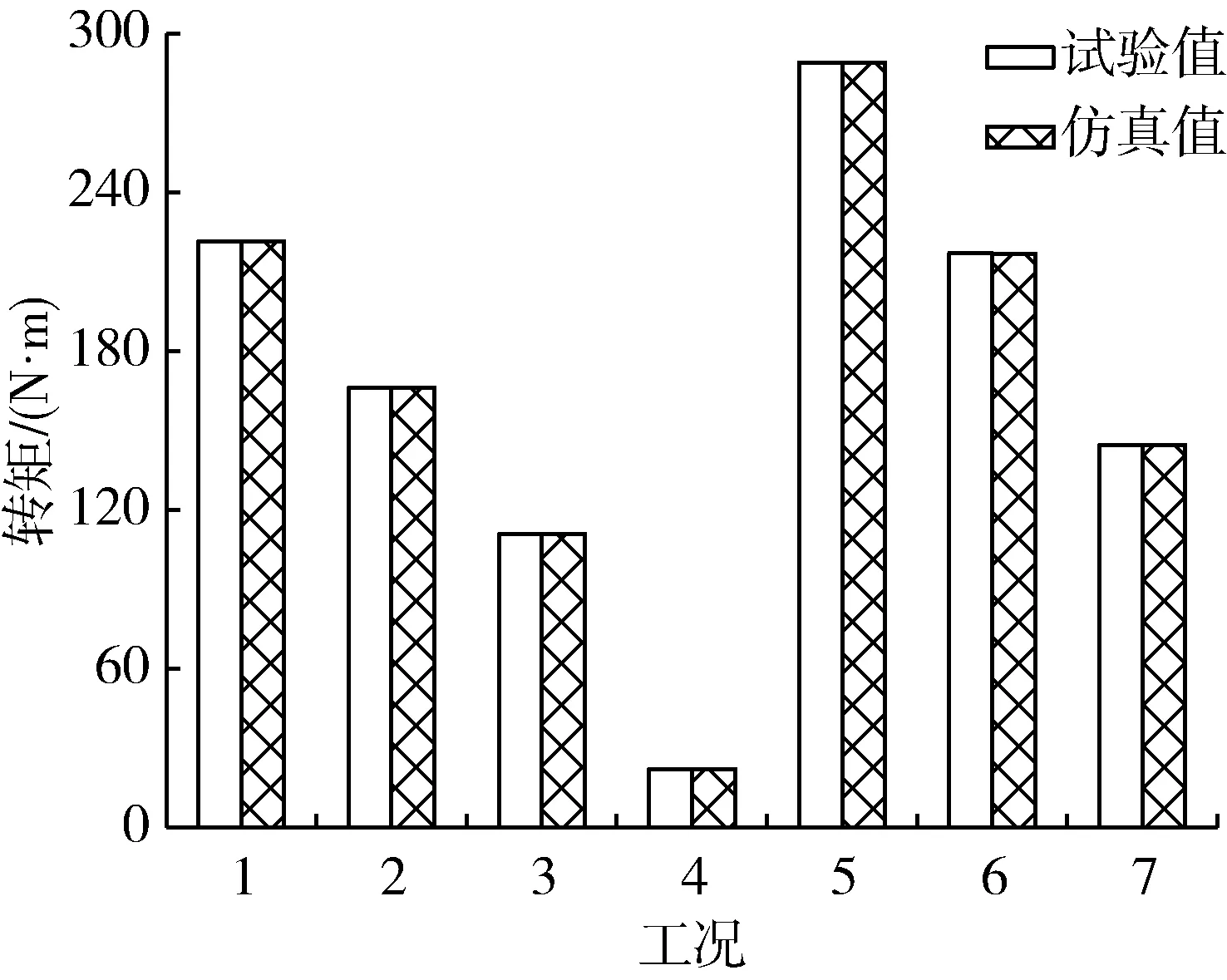

该小型农用柴油机研究工况点的试验值与仿真值对比结果如图1所示。由图1可见,转矩的试验值与仿真值几乎相等,这是由于在仿真中采用PID控制器控制每循环主喷油量匹配试验转矩的结果。有效燃油消耗率、空燃比以及NOX排放的试验数据与仿真值的偏差较小(低于5%)。由此可见,建立的一维热力学仿真模型能够满足计算要求,可以用于后续对小型农用柴油机稳态工况性能的预测。

(a) 转矩

2 响应面模型建立与评价

2.1 建立回归模型

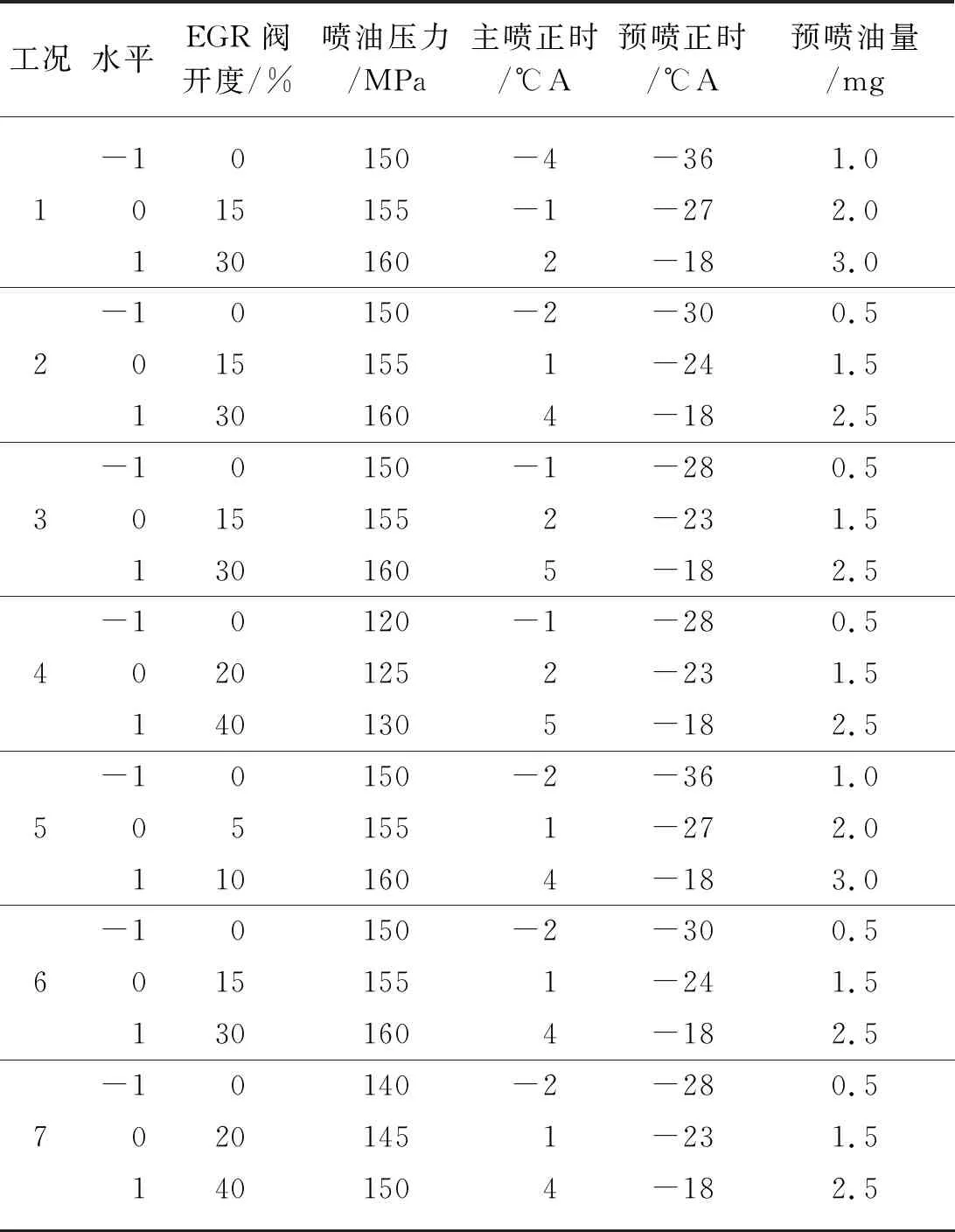

为了减少试验次数,采用响应曲面设计的中心复合设计,针对非道路柴油机稳态测试循环的前7个工况,在每个工况下,选取小型农用柴油机的5个主要标定参数,即EGR阀开度、喷油压力、主喷正时、预喷正时、预喷油量为因子,以原机标定MAP中的这5个因子的取值为基础,根据单变量扫值结果分别选取每个工况下5个因子的合理取值范围,如表3所示。

表3 各工况的试验设计因子水平值

为了保证在外特性工况下,约束条件最高缸内压力和涡前温度不超过设计极限,在工况1和5,以转矩、有效燃油消耗率、空燃比、缸内压力、涡前温度以及NOX排放为响应变量;在工况2、3、4、6以及7,以有效燃油消耗率、空燃比以及NOX排放为响应变量,分别进行试验设计,得到每个工况下52组试验设计矩阵,基于建立的GT-Power仿真模型进行相应的计算,采用逐步法拟合各个工况下因子与响应变量之间的二阶多项式模型。由于篇幅的限制,仅给出工况1各响应变量的二阶回归模型,如式(1)~式(6)所示。

Ttq=202.18+14.18OEGR+9.45×10-2pinj-

3.43θM-1.22×10-2θP+5.61mP-

48.35OEGR2-0.12θM2-0.24OEGRθM+

4.32×10-2OEGRθP+1.48OEGRmP+

1.04×10-2pinjθM-4.43×10-3θMθP+

6.39×10-2θPmP

(1)

be=248.64-14.85OEGR-0.10pinj+3.98θM+

1.27×10-3θP-0.74mP+51.42OEGR2+

0.15θM2+0.24OEGRθM-4.40×10-2OEGRθP-

1.62OEGRmP-1.32×10-2pinjθM+

2.53×10-3θMθP-0.04θMmP-

6.64×10-2θPmP

(2)

α=25.10-7.12OEGR-1.52×10-3pinj+

8.00×10-2θM+5.62×10-4θP-0.46mP-

3.72OEGR2+2.21OEGRθM+

4.85×10-3OEGRθP+0.57OEGRmP-

1.35OEGRpinj-1.19×10-2θMmP

(3)

Pcyl=10.95+0.63OEGR+2.62×10-2pinj-

0.49θM-3.66×10-3θP+0.22mP-

8.14OEGR2-8.17×10-2OEGRpinj+

0.20OEGRθM+0.22θMmP-4.40×

10-4pinjθM+4.45×10-3θMmP-

2.11×10-3θPmP

(4)

tr=665.50-132.70OEGR-0.29pinj+5.97θM+

0.66θP+7.01mP+340.10OEGR2+1.08×

10-2θP2+0.29OEGRpinj-6.29OEGRθM-

9.58OEGRmP+0.15θMmP

(5)

NOX=11.80-647.00OEGR+1.79pinj-10.55θM-

2.36θP+1 571.6OEGR2+0.53θM2-3.70×

10-2θP-4.16OEGRpinj+53.92OEGRθM-

7.87×10-2pinjθM

(6)

式中:Ttq——转矩,N·m;

be——有效燃油消耗率,g/(kW·h);

α——空燃比;

Pcyl——缸内压力,MPa;

tr——涡前温度,℃;

NOX——NOX排放,g/h(由于在排放标准中,NOX比排放以各工况的加权形式进行计算,因此在拟合模型和后续优化中均采用排放速率g/h为单位);

OEGR——EGR阀开度,%;

pinj——喷油压力,MPa;

θM——主喷正时,℃A(曲轴转角,上止点前);

θP——预喷正时,℃A;

mP——预喷油量,mg。

2.2 回归模型评价

各二阶回归模型中因子对响应变量是否有显著影响,需要对模型进行方差分析,如表4所示。由表4可知,各回归模型的F值均较大,而P值均小于0.000 1,表明建立的各回归模型中因子对响应变量的影响显著,得到的模型有意义[20-21]。

为了确保模型的适应性、准确性以及是否具有良好的预测能力,还需对其进行回归分析。一般采用决定系数R2与调整决定系数Radj2来评估回归模型的逼近程度,以及采用预测决定系数Rpred2来评估回归模型的预测能力[22]。

各回归模型的回归分析见表4,从表4可以看出,R2、Radj2、Rpred2的值均在0.99以上,这表明所得到的各回归模型具有很好的预测能力,可以用于后续的多目标优化之中。

表4 模型的方差分析与回归分析

3 油耗和排放的多目标优化

对于额定净功率在37~56 kW之间的非道路用柴油机,与第三阶段排放标准相比,第四阶段的重点是降低PM排放。虽然在该功率段,第四阶段与第三阶段中的HC+NOX排放限值相等,但是机内净化技术往往在降低PM排放的同时会造成NOX排放的升高,单一的降低PM排放已难以满足第四阶段的排放标准。

由于NOX与PM排放具有此消彼长的关系,一般难以找到一组最优解同时使得二者排放都处以较低的水平,采用多目标优化可以在NOX和PM排放之间取得较好的权衡方案,并保持合理的燃油经济性[23]。为此,采用带精英策略的快速非支配排序遗传算法(NSGA-Ⅱ)对小型农用柴油机进行油耗和排放的多目标优化。

NSGA-Ⅱ是基于遗传算法的多目标优化算法,其基本思想为:首先,随机产生规模为N的初始种群,非支配排序后通过遗传算法的选择、交叉、变异3个基本操作得到第一代子代种群;其次,从第二代开始,将父代种群与子代种群合并,进行快速非支配排序,同时对每个非支配层中的个体进行拥挤度计算,根据非支配关系以及个体的拥挤度选取合适的个体组成新的父代种群;最后,通过遗传算法的基本操作产生新的子代种群。依此类推,直到满足程序结束的条件为止。

减少碳烟排放是降低PM排放的有效方法。然而,碳烟的生成及氧化历程较为复杂,目前还没有能够详细描述碳烟生成过程的每一步化学反应的生成物模型,并且现有的碳烟生成模型尚不能进行精确的定量预测[18],考虑到一维仿真模型的局限性,对碳烟排放不做预测[24]。已有的研究表明,碳烟排放水平主要取决于空燃比,保持较高的空燃比可以获得较低的碳烟排放[25]。因此,在本研究中,采用空燃比对碳烟排放进行表征。

对于工况1和5,即全负荷工况,以有效燃油消耗率最小、空燃比最大、NOX排放最小为优化的目标函数,为了防止在外特性工况下,缸内压力和涡前温度超过设计极限,在优化过程中把这两个关键性能参数作为约束条件,在各因子相应的取值范围内进行寻优。

由于优化的3个目标函数具有不同的单位属性,因此将3个目标函数进行归一化处理,最终的多目标优化问题构造如式(7)所示。

(7)

对于工况2、3、4、6、7,即部分负荷工况,最终的多目标优化问题构造如式(8)所示。

(8)

式(7)~式(8)中,下标min表示优化工况样本集中对应参数的最小值,下标max表示优化工况样本集中对应参数的最大值;下标low表示优化工况对应因子取值的下限,下标up表示优化工况对应因子取值的上限。

采用NSGA-Ⅱ对7个工况分别进行优化,在优化过程中,种群大小为100,交叉概率为0.8,变异概率为0.05,帕累托前沿系数为0.3,遗传代数1 000为优化终止条件,得到各个工况下30组帕累托最优解。为了在众多的帕累托最优解中得到理想的最优解,采用逼近理想解排序方法(TOPSIS)对各个工况的30组帕累托最优解进行相对优劣的评价。TOPSIS是系统工程中有限方案多目标决策分析的一种常用决策技术,是一种距离综合评价法[26],其基本原理为:基于标准化后的原始数据矩阵,找出有限方案中的最优方案和最劣方案,通过检测评价某一方案与最优方案和最劣方案的距离来进行排序,方案排序的规则是把某一备选方案与最优方案和最劣方案做比较,若其中有一方案最接近最优方案,而同时又远离最劣方案,则该方案为备选方案中最好的方案。

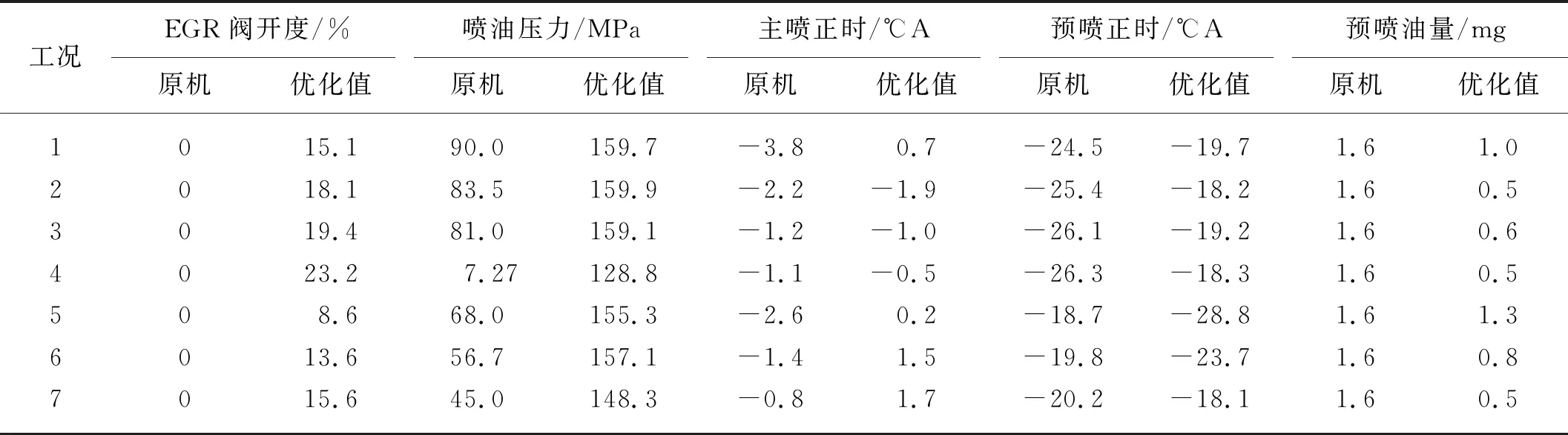

利用TOPSIS对每个工况的30组帕累托最优解进行排序,得到了各个工况下理想的最优解及其对应标定参数。标定参数优化后与原始值的对比如表5所示,由表5可见,原机在非道路第三阶段并没有采用EGR,优化后随着负荷的降低,EGR阀开度逐渐增大;为了降低碳烟排放,与优化前相比,优化后的喷油压力大幅提升;优化后的主喷正时也有所推后,以防止缸内燃烧温度的升高生成较多的NOX;优化后的预喷正时并未呈现一定的规律,但是随着负荷的降低,预喷正时呈现逐渐推后的趋势;优化后的预喷油量也随着负荷的降低而逐渐减小。

表5 标定参数优化值与原始值的对比

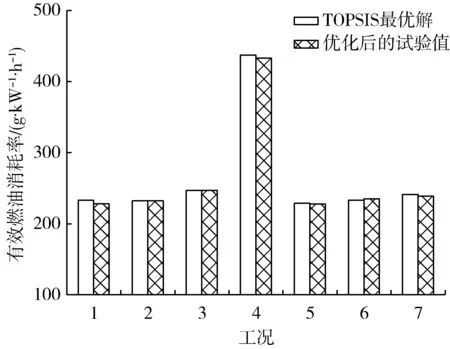

为了验证多目标的优化结果,根据TOPSIS得到各个工况的标定参数进行了相应的八工况台架试验,图2为各个工况下的有效燃油消耗率、空燃比以及NOX排放TOPSIS最优解与优化后试验值的对比,从图2中可以看出,3个优化参数的TOPSIS最优解与试验值的偏差较小,有效燃油消耗率、空燃比以及NOX排放的最大偏差分别为2.2%、3.1%以及6.5%。这表明,采用NSGA-Ⅱ对小型农用柴油机进行多目标优化,并基于TOPSIS筛选的最优解是可行的,优化结果较为精确。

(a) 有效燃油消耗率

基于试验结果,对优化前后稳态测试循环八工况的有效燃油消耗率、NOX排放以及碳烟排放进行加权计算,优化前的加权有效燃油消耗率为246.9 g/(kW·h)、加权NOX排放为4.209 g/(kW·h)、加权碳烟排放为0.088 g/(kW·h);优化后的加权有效燃油消耗率为240.0 g/(kW·h)、加权NOX排放为3.056 g/(kW·h)、加权碳烟排放为0.072 g/(kW·h)、加权CO排放为2.811 g/(kW·h)、加权HC+NOX排放为3.342 g/(kW·h)、加权PM排放为0.015 g/(kW·h);与原机相比,优化后的加权油耗、NOX以及碳烟排放分别降低了2.8%、27.4%以及18.2%。

表6为优化前后该小型农用柴油机八工况的加权比排放结果对比。从表6可以看出,优化后的CO排放升高,主要是因为原机在各个工况下均未采用EGR(由表5可见),而优化后EGR的引入使得空燃比降低,燃烧不完全,同时混合气不均匀程度也进一步加剧,因此优化后的CO排放相比原机升高126.0%,由于柴油机排放控制的重点是降低NOX和PM排放,加之优化的重点亦是降低NOX和碳烟排放,虽然优化后的CO排放升高幅度较大,但仍远低于非道路第四阶段的排放限值;HC+NOX排放降低了23.6%,PM排放降低了89.4%,整机污染物排放满足中国非道路第四阶段排放限值的要求。

表6 优化前后整机八工况加权比排放结果对比

4 结论

1) 针对小型农用柴油机稳态测试循环的前7个工况,采用响应曲面法进行试验设计,利用逐步法获得了各工况下该柴油机关键性能参数的回归模型,并采用NSGA-Ⅱ进行了油耗和排放的多目标优化,最后基于TOPSIS筛选出各工况下的最优解与试验值的误差较小,优化结果较为准确。

2) 与原机相比,优化后小型农用柴油机稳态测试循环八工况的加权油耗、NOX以及碳烟排放分别降低2.8%、27.4%以及18.2%;优化后的整机CO、HC+NOX、PM排放分别为2.811 g/(kW·h)、3.342 g/(kW·h)、0.015 g/(kW·h),满足中国非道路用柴油机第四阶段排放标准。