水泥搅拌桩在公路软基处理中的应用

张启凯

中铁第五勘察设计院集团有限公司 北京 266600

1 水泥搅拌桩设计方案

1.1 工程概况

某公路工程位于重庆市,路基宽度26m。其中,一填方段落长160m,横跨一U 型沟谷,谷内地形平缓。

根据地勘报告,场地冲沟内上覆土层主要为第四系全新统残坡积粉质黏土,下伏基岩为侏罗系上统遂宁组泥岩。本场地特殊岩土主要为过湿土,为软塑状粉质黏土层,主要分布于地表及其以下一定深度范围内,勘探揭露软土层底深度约7.8m,物理力学性质差。场地主要土层物理力学指标如表1 所示。

表1 场地主要土层物理力学指标

1.2 水泥搅拌桩加固方案

根据有关规范,水泥搅拌桩的长度、直径、间距应根据稳定、沉降计算确定。竖向承载桩的长度应根据上部结构对承载力和变形的要求确定,并宜穿透软土层,到达承载力相对较高的土层。为提高抗滑稳定性而设置的桩体,其桩长应超过危险滑弧以下2m。

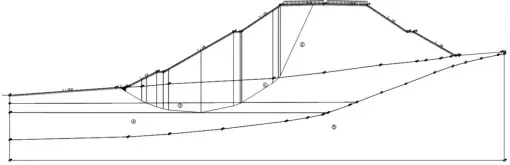

使用简化Bishop 法进行滑坡搜索计算,可知滑面位于软弱夹层底部,因此设计水泥搅拌桩长应至少穿透软塑土层进入硬塑层2m。圆弧滑面计算如图1 所示。

图1 圆弧滑面计算图

根据稳定和沉降计算结果,调整水泥搅拌桩桩径、桩长、布桩方式。在表1 地层参数条件下,使得该段路基稳定系数及沉降指标满足规范要求的水泥搅拌桩设计参数如表2 所示。

表2 水泥搅拌桩处置设计参数

对于经水泥搅拌桩处理后的路基沉降,应包含由垫层压缩变形量、加固区复合土层压缩变形量(s1)和加固区下卧土层压缩变形量(s2)组成。当垫层压缩变形量小,且在施工期已基本完成时,可忽略不计。复合土体的压缩模量可采用式(1)计算。

式中:Ep——桩体压缩模量;

Es——加固区土体压缩模量;

m——桩土置换率。

对于经水泥搅拌桩处理后的路基稳定安全系数计算,复合地基内滑动面上的抗剪强度应采用复合地基抗剪强度,详见式(2)。

式中:τp——桩体压缩模量;

τs——加固区土体压缩模量;

m——桩土置换率。

2 水泥搅拌桩施工准备

2.1 施工设施预备

在公路软基水泥搅拌桩施工中,经常应用到的机械设施主要有粉浆机、压缩机等,成桩所使用的机械设备为钻机。主要特点是动力大、便于操控、可以在多种地质情况下展开钻进工作,且具有较为便利的移动性能[1]。

2.2 试桩作业

不同软基工点的地质条件具有一定差异,为了保证公路软基加固处理的施工质量,就必须在施工前展开试桩[2]。通过试桩,确定本段水泥搅拌桩施工时的水泥浆输浆量、水泥浆经输浆管到达搅拌机喷浆口的时间和起吊设备提升速度等施工参数。

现场工作人员应该经由试桩,了解下钻以及提升钻头时遇到的阻力情况,并明确钻头进入硬土层之后电流的变化程度,从而设计高效合理的输灰量;明确水泥粉末通过输灰泵到达搅拌桩喷灰所需要的时间,据此明确下钻的速度、搅拌桩设备提升速度、复搅等相关信息[3]。

试桩成桩后,现场工作人员还应该对于桩的匀称性以及成桩直径展开检查测验,掌握适用于该地质状况的水灰比和各项施工参数,保障成桩满足施工质量要求。

3 水泥搅拌施工工序

3.1 清表

将施工区域内的杂草以及杂物处理干净,将区域内低洼地段填平处理并压实。如若施工区域处于水田环境,现场工作人员须先将区域内的水排放干净,再展开清表处理工作。清表厚度应根据设计要求,一般控制在0.3~0.5m。平整场地应具有一定的外向横坡,防止场地内部积水。在场地两侧开挖边沟,在挖沟时,施工人员应该注意邻近的已有管道线路等,避免对管线造成破坏。场地平整之后,按照设计要求铺设垫层,并在垫层中间夹铺土工格栅。之后,现场工作人员需要根据设计图纸,使用全站仪进行桩位确定,并在控制桩上设计显著的标识,并注意定时复查。

3.2 拌制水泥浆

施工单位必须严格依照相应规范标准配置水泥浆,为了保障配合比的精确科学,工作人员应该严格把控水泥、添加剂等材料的使用量。借助试桩实验,对搅拌时长进行确定。在水泥浆配置过程中,施工人员须规避结块、成团等情况发生。在实际施工中,工作人员不能应用产生初凝状况的水泥浆。每一次搅拌工作所产生的水泥浆量应把控在一根水泥搅拌桩用量以上[4]。

制备好的浆液不得离析,不得长时间放置,超过2h的浆液应废弃。浆液倒入集料斗时应加筛过滤,避免浆内块状物损坏泵体。

3.3 水泥搅拌设备安装

施工人员应该在施工现场将钻机设施进行细致严密的安装,在机械设施首次运转到达场地工作时,必须标定桩机深度测量仪、留电表等设备的位置。在施工过程中,工作人员还应该定时对其展开检查维护,特别是搅拌机钻头部位,经常会产生一定的磨损情况,当直径磨损量大于10mm 时,必须更换钻头。如若工作人员对磨损钻头没有足够的关注与重视,也不对其进行处理,那么长此以往将会导致设备无法正常运转,因此当磨损情况超出限制时,必须立刻对其更换,这样才可以确保设备稳定运行。

3.4 搅拌与提升

钻机正式开始运转以后,钻杆沿导向架方向保持匀速下沉,进行切土拌和。同时,工作人员应该发动送浆泵,将水泥浆向着土体喷洒。双轴叶片旋转拌和,直至标定深度。当到达标定深度以后,工作人员还应该操作此设备在桩端部位持续展开喷浆搅拌处理,复搅速度宜为0.5~0.8m/ min。

提升搅拌可避免出现喷浆口被堵住的情况。提升钻杆、喷浆搅拌时,应使钻头反向边旋转、边喷浆、边提升,提升速度宜控制在0.5~0.8m/ min。当钻头提升至距离地面1m 时,宜用慢速提升;当喷浆口即将出地面时,应停止提升,搅拌数秒,保证桩头搅拌均匀。

3.5 检测

根据水泥搅拌桩特点,应重点关注桩身的完整性、强度及桩长。

不同规范对水泥搅拌桩检测要求略有不同。根据《公路软土地基设计与施工技术细则》(JTG/ T D31- 02- 2013),成桩28d 后进行钻探取芯。抽检频率应为总桩数的1%~2%,取芯位置宜在桩直径2/ 5 处。应将代表性芯样应加工成直径×高度为50mm×100mm 的圆柱体,进行无侧限抗压强度试验。强度值应达到设计要求。采用轻型动力触探、静力触探以及反射波、瑞利波等物理勘探方法,对桩的均匀性和完整性进行检查。水泥搅拌桩质量标准如表3 所示。

表3 水泥搅拌桩质量标准

3.6 监测

地基处理完成并检验合格后,应按有关规范和设计要求,进行路基填筑过程中的沉降和位移观测,沉降观测断面测点布置如图2 所示,并做好记录。若路基填筑过程中变形超过设计允许值,应立即停止施工。

图2 沉降观测断面测点布置

4 水泥搅拌桩施工要点

(1)根据软基加固深度、水泥搅拌桩设计参数等情况进行搅拌桩设备、浆液输送设备以及配套设施的选取与应用。

(2)必须应用质量达标的施工材料,不能使用受潮严重或者变质的加固材料。软基施工过程中,所使用的固化剂以及其他类型的添加剂,必须与施工设计标准相适配。搅拌桩实施时,必须严格依据相应规范要求,按从中间到边缘的次序展开工作[5]。

(3)施工中,若发现地层出现异常,如土层密实度不够,或者桩孔吸浆量变少等,需及时寻找原因,不应盲目施工,并针对原因提出应对措施[6]。

5 结语

水泥搅拌桩在我国公路工程软基处理中具有应用广泛、技术成熟的特点,可以有效解决公路工程中的软基问题,增强公路安全质量。水泥搅拌桩设计过程中,对复合地基物理力学性质参数的取值,可结合当地经验与有关规范确定,以保证路基稳定和沉降满足规范要求为目标。在施工过程中,工作人员应该做好准备工作,选择质量合格的材料,运用恰当的技术手段,并做好工程记录,保证搅拌桩成桩质量。