煤气化渣烧结制品的烧成制度研究

牛国峰 刘 芳 贾晓林

1)内蒙古科技大学 理学院 内蒙古包头 014010

2)内蒙古科技大学 白云鄂博共伴生矿废弃物资源综合利用国家地方联合工程研究中心 内蒙古包头 014010

3)内蒙古科技大学 白云鄂博矿多金属资源综合利用重点实验室 内蒙古包头 014010

煤气化是煤炭清洁高效利用的核心技术之一,也是煤基化学品合成和整体煤气化联合循环(IGCC)等工业的基础。但是,煤气化每年产生的固体废弃物煤气化渣高达几千万吨[1]。煤气化渣的堆放占用大量的土地资源,并可能对附近的土壤、地下水和大气造成污染,须对其进行资源化利用。

Wagner等[2]和Acosta等[3]研究表明,煤气化渣可以作为陶瓷烧结材料的原料,并用煤气化渣和黏土制备了耐压强度达到45 MPa的建筑用砖;尹洪峰等[4]用70%(w)的煤气化渣和30%(w)的黏土烧制出MU7.5以上的保温隔热墙体材料;云正等[5]在铁尾矿中掺入20%(w)的煤气化渣制备出耐压强度高于MU30的墙体材料;冯银平等[6]以煤气化渣为原料,采用挤出成型制备出MU30的轻质隔热墙体材料。但是,对于煤气化渣烧结制品的烧成制度鲜有研究报道。

本工作中,在煤气化渣中掺加一定量的结合剂和添加剂进行调配,采用正交设计研究了煤气化渣烧结制品的烧成制度(升温速率、烧成温度和保温时间)对制品体积密度、耐压强度、吸水率和热导率的影响。

1 试验

1.1 原料及试验配方

试验用煤气化渣来自内蒙古某企业,在恒温干燥炉中于110℃烘干12 h后使用。经化学分析,煤气化渣的化学组成(w)为:SiO219.04%,Al2O38.39%,Fe2O39.13%,CaO 9.00%,灼减48.90%。经XRD分析,其主要晶相为石英和方解石。经激光粒度分析,其d50=7.69μm,d90=30.70μm,粒度比较细。结合剂为页岩,添加剂为膨润土。

试验配方(w)如下:煤气化渣45%,页岩35%,膨润土20%。

1.2 试验程序

按设计配比配料,倒入NJ-160B搅拌机中,以一定的速度干混5 min。取部分干混料以10℃·min-1的升温速率从室温升温至1 400℃进行综合差热分析,其余干混料添加干混料质量10%的水搅拌10 min。采用YAW-1000型压力试验机以20 MPa压力压制成ϕ78 mm×25 mm的样坯,在干燥箱内于110℃干燥至前后两次质量称量相差不超过1 g。取部分干燥后样坯在光热系统中,以10℃·min-1的升温速率从室温升温至1 400℃,测量这一过程中试样的右视图面积保持率。其余样坯在箱式电阻炉中按设计的烧成制度进行煅烧,自然冷却后检测其性能。

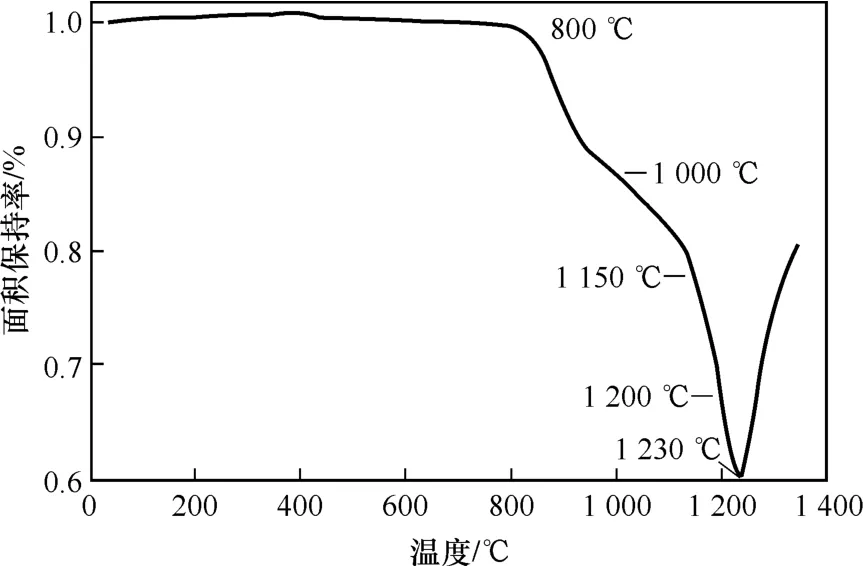

干混料的TG-DSC曲线见图1,烘干样坯在光热系统中测得的右视图面积保持率见图2。

图1 干混料的TG-DSC曲线

图2 烘干后样坯在光热系统测得的右视图面积保持率曲线

由图1的TG曲线可知:烘干后样坯全程有约25%的质量损失,其中,在350~560℃段和1 000~1 400℃段,质量损失速率较大。对照DSC曲线可知:350~560℃段的质量损失主要是结构水和结晶水的排出导致的,1 000~1 400℃段的质量损失主要是氧化铁和残碳反应释放出CO2(Fe2O3+C—→Fe+CO2)造成的。因此,在制品烧成过程中要控制升温速率,避免短时间内大量气体逸出使制品内部产生裂纹。由图1的DSC曲线可知:560~1 000℃段发生复杂的放热反应,须控制制品烧成过程中的升温速率,否则会损害制品的强度[7]。此外,煤气化渣存在大量的石英,石英从583℃开始便发生晶型转变并伴随较大的体积效应,也须控制制品烧成过程中的升温速率。

由图2可知,坯体在800~1 230℃持续快速收缩,表明坯体内有较多的玻璃相。玻璃相过多会使制品的骨架变弱,导致变形;过少则不足以填充坯体中的孔隙,降低制品的力学性能。玻璃相的量与坯体的组成、原料粒度尤其是烧成制度等相关。

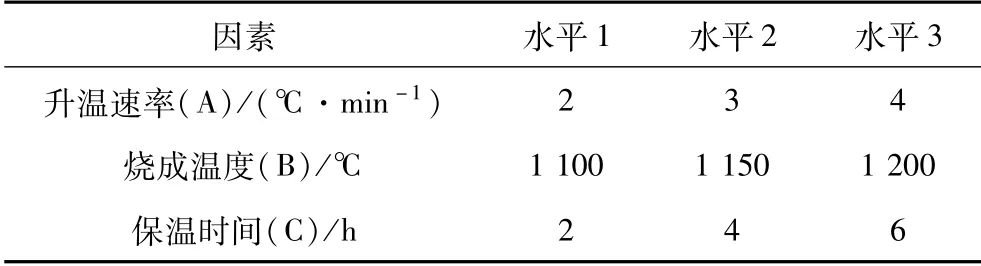

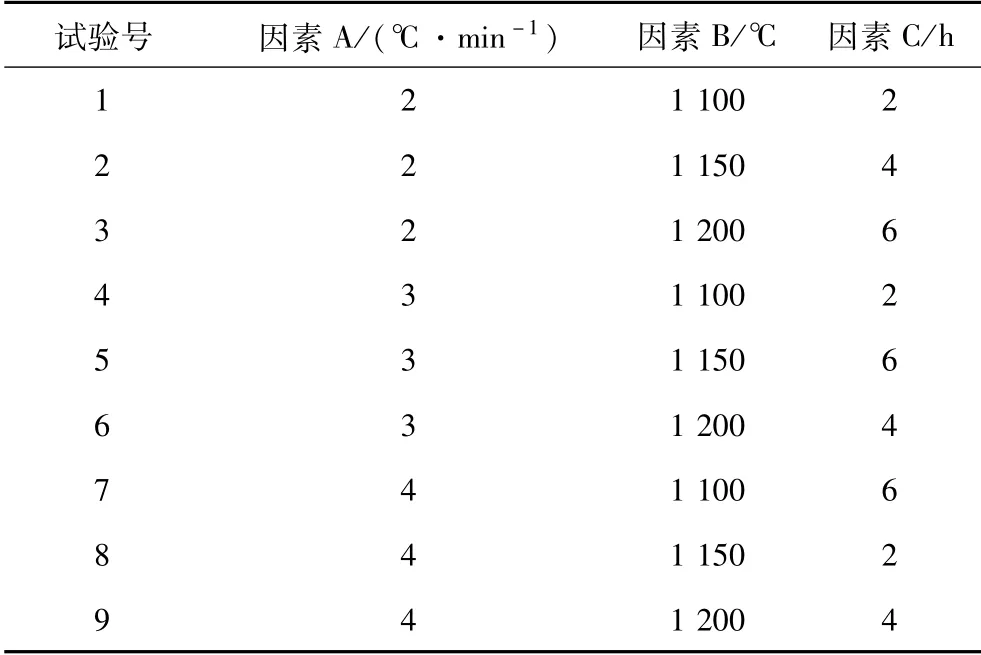

综上所述,并根据以往经验,本工作中,选取升温速率、烧成温度、保温时间三个试验因素;各因素的试验水平均选取三个:升温速率分别为2、3、4℃·min-1,烧成温度分别为1 100、1 150和1 200℃,保温时间分别为2、4、6 h。因素-水平见表1。决定采用正交表L9(33)安排试验,表头设计见表2。

表1 正交试验因素-水平表

表2 正交试验表头设计

1.3 检测与表征

分别按照GB/T 2997—2015、GB/T 5101—2017和GB/T 5072—2008检测烧后试样的体积密度、吸水率、耐压强度。用DRL-Ⅱ型热流法导热仪测定烧后试样室温至50℃的热导率。

用德国DADVANCE型X射线衍射仪分析烧后试样的物相组成。

2 结果与分析

2.1 烧后试样的性能

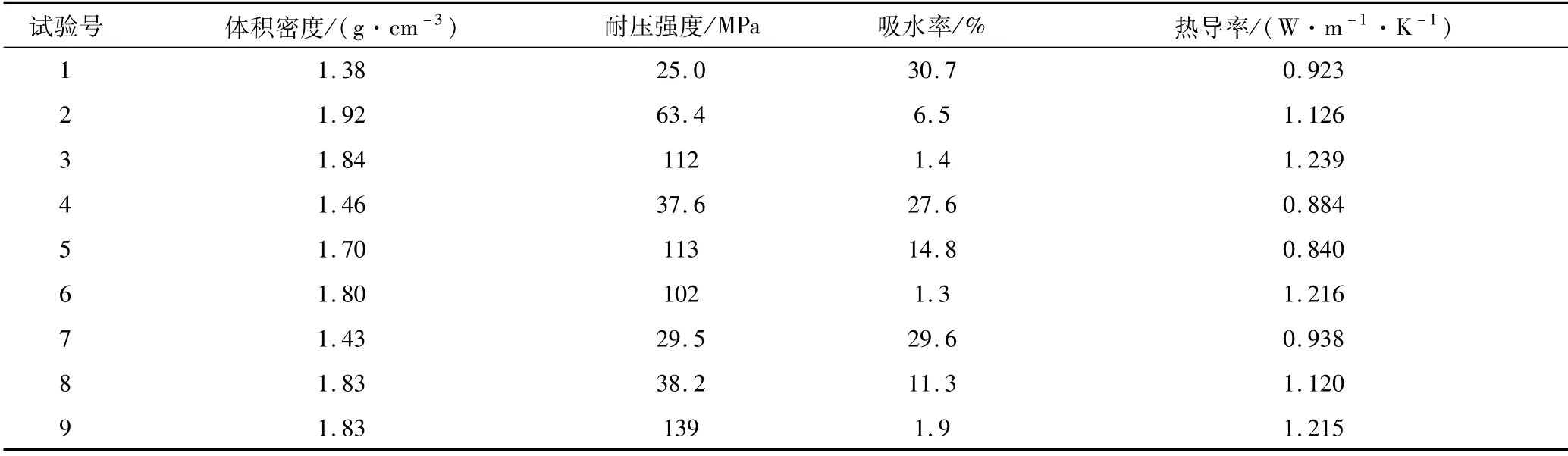

正交试验结果见表3。

表3 正交试验结果

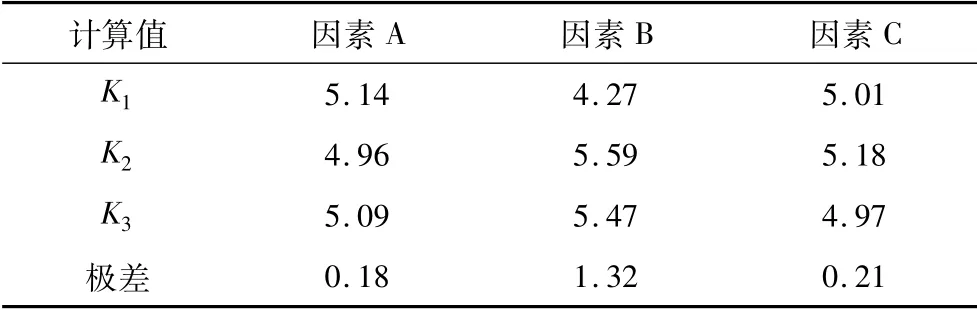

烧后试样耐压强度正交试验结果的分析见表4。各因素对制品耐压强度影响程度的大小顺序为:烧成温度B>保温时间C>升温速率A,最优方案为A2B3C3。

表4 耐压强度正交试验结果分析 MPa

烧后试样体积密度正交试验结果的分析见表5。各因素对制品体积密度影响程度的大小顺序为:烧成温度B>保温时间C>升温速率A,最优方案为A1B2C2。

表5 体积密度正交试验结果分析 g·cm-3

烧后试样吸水率正交试验结果的分析见表6。各因素对制品吸水率影响程度的大小顺序为:烧成温度B>保温时间C>升温速率A,最优方案为A1B3C2。

表6 吸水率正交试验结果分析 %

烧后试样热导率正交试验结果的分析见表7。各因素对制品热导率影响程度的大小顺序为:烧成温度B>升温速率A>保温时间C,最优方案为A1B3C2。

表7 热导率正交试验结果分析 W·m-1·K-1

经综合平衡考虑,最优试验方案为A1B3C3,即表2中的3号试验方案,所得试样的体积密度为1.84 g·cm-3,耐压强度为112 MPa,吸水率为1.4%,热导率为1.239 W·m-1·K-1。

2.2 烧后试样的物相组成

3号试验方案所得试样的XRD图谱见图3。其晶相有钙长石(CaO·Al2O3·2SiO2)、顽辉石(MgSiO3)和莫来石(3Al2O·2SiO2),不存在石英晶体。因为一部分石英参与了钙长石、顽辉石和莫来石晶体的形成,剩余的石英进入玻璃相中。

图3 煤气化渣烧结制品的XRD图谱

3 结论

(1)烧成制度各因素对烧结制品的耐压强度、体积密度和吸水率影响程度的大小顺序均为烧成温度>保温时间>升温速率,对热导率影响程度的大小顺序为烧成温度>升温速率>保温时间。

(2)经综合平衡考虑,最优试验方案为A1B3C3,即表2中的3号试验方案,其体积密度为1.84 g·cm-3,耐压强度为112 MPa,吸水率为1.4%,热导率为1.239 W·m-1·K-1。