粉煤灰细粉添加量对多孔莫来石材料的影响

胡其国 程卫桃 马 岚 邵 晴 李 济

江西陶瓷工艺美术职业技术学院 江西景德镇 333001

莫来石(3Al2O3·2SiO2)作为铝硅酸盐体系中唯一稳定的化合物,具有耐酸碱性能优异,热膨胀系数、比热容和热导率较低,体积密度小,抗热震性好等优点,以其为主晶相的材料被广泛应用在高温隔热、过滤、催化剂载体、离子交换等领域[1-3]。

粉煤灰是燃煤发电厂产生的一种主要固体废弃物,也是我国年排放量以及堆放量最大的工业废弃物之一,且每年的排放量呈上升的趋势[4-5]。它的大量堆放不仅占用了大量的农田、山林,而且还影响了地下的水质、土壤,对环境造成了破环,因而加快对粉煤灰的综合利用尤为必要。虽然我国对粉煤灰的资源化利用率在逐年提高,但发展缓慢,尤其是对其进行高附加值的研究及其应用较少。

从颗粒形态来看,粉煤灰主要由呈球形外观的富铁微珠、沉珠、漂珠及其不规则颗粒、残碳等组成;其物相组成主要为石英、莫来石、钾长石和玻璃相;其化学组成主要为SiO2、Al2O3、CaO和Fe2O3,另含有少量的K、Na、Mg、Ti、P、S等[6-9]。这为利用废弃物粉煤灰合成轻质的莫来石陶瓷材料提供了可能。鉴于此,本研究选取粉煤灰中的球形漂珠作为硅源,并外加一定量的铝源合成轻质的莫来石材料,以粉煤灰细粉作为填充剂,优化其显微结构,提高粉煤灰的高附加值研究与综合利用水平。

1 试验

1.1 试样制备

粉煤灰来源于景德镇青塘发电厂。对其进行过筛、漂洗、打捞、干燥、分级等一系列工艺预处理,选取出漂珠备用,对预处理过后的粉煤灰进行研磨、过250目(0.063μm)筛得到粉煤灰细粉备用。试验用氢氧化铝、V2O5和AlF3均为化工原料,使用前过200目(0.074μm)筛备用。PVA溶液的配制:称取5 g聚乙烯醇-2000,密封溶解在95 mL去离子水中,加热至90℃,磁力搅拌2 h。

按m(漂珠)∶m(氢氧化铝)∶m(V2O5)∶m(AlF3)=45∶55∶4∶3的配比配制一定量的混合料,记为A4。在A4的基础上,按每100 g混合料A4分别添加5、10、20、30 g粉煤灰细粉的比例配制M5、M10、M20、M30四种混合料,并充分混匀。在混匀后的上述五种混合料中,按每100 g混合料喷洒5 mL的比例喷洒PVA溶液,充分搅拌,再陈腐6 h,然后采用挤制成型得到ϕ1.5 cm×3 cm的试样素坯。将试样素坯置于马弗炉中,以5℃·min-1的平均升温速率加热到1 100℃,恒温2 h后随炉冷却至室温。试样编号同混合料编号。

1.2 试样表征

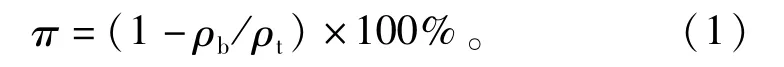

试样的物相组成与显微形貌分别采用德国Bruker AXSD8-Advance型X射线衍射仪和日本生产的FEJSM-6700F型扫描电子显微镜进行检测和观察。试样的体积密度ρb和气孔率按照GB/T 2997—2000测定,并根据公式(1)计算试样的总气孔率π:

其中莫来石的真密度ρt为3.16 g·cm-3。采用万能试验机按照GB/T 1964—1996测试试样的耐压强度。采用鼓风吹冷的方式检测试样的抗热震性能:将烧后试样在1 000℃保温20 min,迅速取出用鼓风机吹冷风5 min;重复上述操作3次,然后采用万能试验机测定试样的残余耐压强度,并计算耐压强度保持率(热震后残余耐压强度/热震前耐压强度×100%)。

2 结果与讨论

2.1 试样的性能

粉煤灰细粉添加量对试样总气孔率、开口气孔率、闭口气孔率和体积密度的影响见图1。从图1可知:随着粉煤灰细粉添加量的增多,试样总气孔率和开口气孔率呈减小趋势,体积密度呈增大趋势。随着粉煤灰细粉添加量增多,试样的闭口气孔率呈先增大后减小的变化趋势,试样M10的闭口气孔率最大。

图1 试样的气孔率和体积密度Fig.1 Porosity and bulk density of specimens

试样热震前后的耐压强度和耐压强度保持率见图2。可以看出:1)随着粉煤灰细粉添加量的增加,试样热震前的耐压强度呈逐渐增大的趋势。2)从试样A4到试样M10,耐压强度保持率从55.17%增大到85.63%;继续增加粉煤灰细粉,试样的耐压强度保持率则持续降低,试样M30的耐压强度保持率仅为62.16%。

图2 试样抗热震前后的耐压强度及耐压强度保持率Fig.2 Compressive strength of specimens before and after thermal shock test and residual strength ratio

2.2 试样的物相组成和显微结构

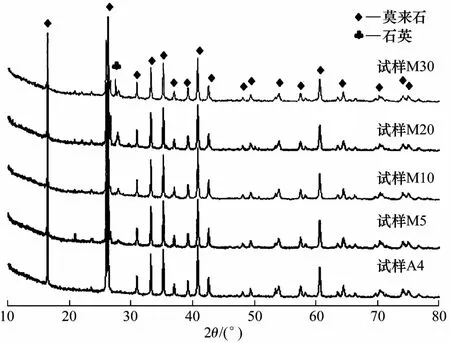

试样的XRD图谱见图3。可以看出:未添加粉煤灰细粉的试样A4由纯莫来石相组成,而添加了粉煤灰细粉的试样在2θ角为27°附近均检测到了石英相的衍射峰,并且石英相衍射峰强度随粉煤灰细粉添加量的增加呈逐渐增强的趋势。

图3 试样的XRD图谱Fig.3 XRD patterns of the samples

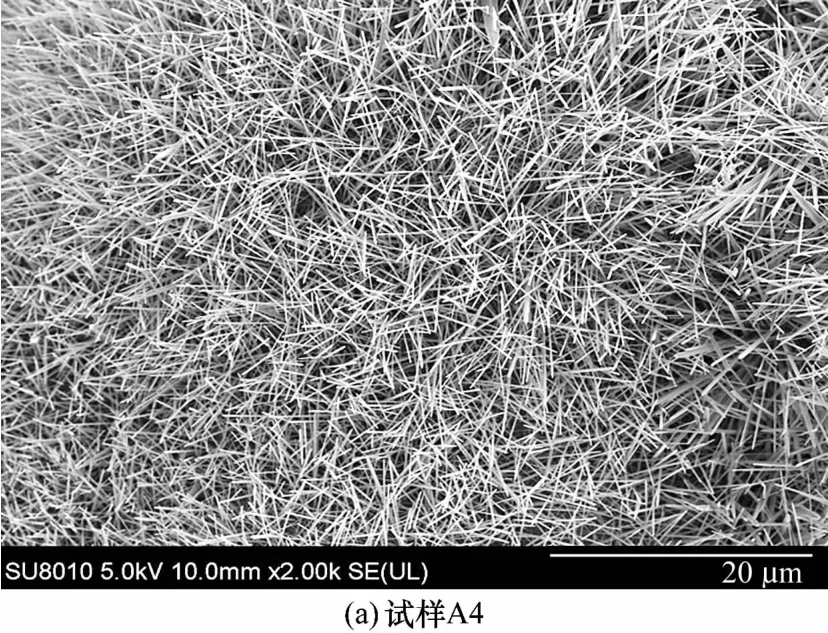

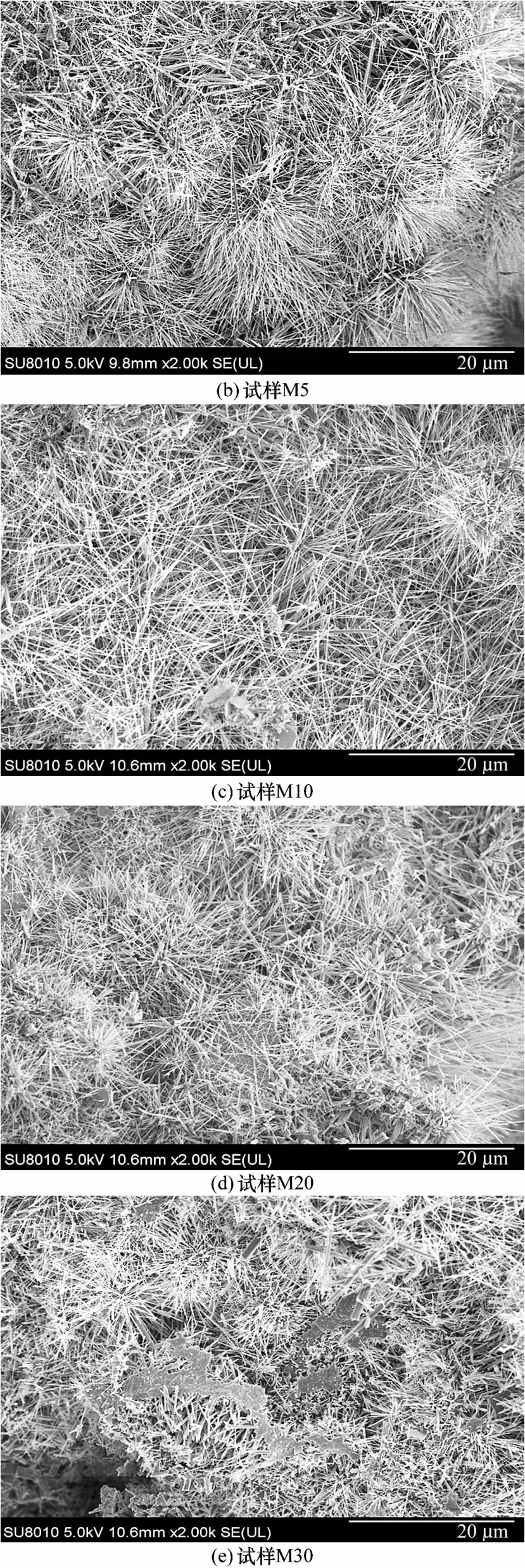

试样断面的SEM照片见图4。可以看出:试样A4中的针状莫来石晶体比较均匀;而添加粉煤灰细粉的试样中,局部区域的莫来石晶体呈簇状生长,试样M30中有明显的高温熔体凝结的痕迹。

图4 试样的SEM照片Fig.4 SEM pictures of different specimens

2.3 分析讨论

在原料混合阶段,引入的粉煤灰细粉填充在漂珠颗粒的间隙中。粉煤灰中含有一定量的玻璃相,高温煅烧过程中形成的液相能促进莫来石化反应的进行,促进莫来石晶体的形成和生长,并填充、堵塞部分气孔,使试样的开口气孔率和总气孔率减小,体积密度增大。

对于多孔陶瓷材料,在物相组成、晶体形貌相差不大的情况下,其气孔率越小,耐压强度则越大。此外,针状莫来石晶体的相互穿插、交织也会增大材料的耐压强度。

闭口气孔率增大,气孔之间的连通性变差,材料在受到应力时不易出现应力集中现象,因此抗热震性提高[10],同时对提高耐压强度也有一定作用。

粉煤灰主要由石英、莫来石和玻璃相组成。随着粉煤灰添加量的增多,引入的石英也相应增多,参与莫来石化反应后富余的石英也增多。

图4中不均一的莫来石形貌变化以及局部区域的莫来石呈簇状生长应为粉煤灰细粉参与了莫来石的合成所致,类似的现象在罗婷等[11]的研究中也有报道。

3 结论

(1)随着粉煤灰细粉添加量的增加,试样的总气孔率和开口气孔率逐渐减小,体积密度和耐压强度逐渐增大,闭口气孔率和抗热震性能呈先增大后减小的变化趋势。

(2)试样M10的综合性能最佳,开口气孔率为62.20%,闭口气孔率为13.45%,总气孔率为75.65%,体积密度为0.76 g·cm-3,耐压强度为16.7 MPa,热震后耐压强度为14.3 MPa,耐压强度保持率为85.63%。